复合稀土氧化物对氧化铝陶瓷耐磨性能的影响研究*

2010-09-15彭林林闫邦富吕瑞富

付 鹏 王 伟 彭林林 闫邦富 吕瑞富 徐 欢

(山东省聊城大学材料学院 山东聊城 252059)

复合稀土氧化物对氧化铝陶瓷耐磨性能的影响研究*

付 鹏 王 伟 彭林林 闫邦富 吕瑞富 徐 欢

(山东省聊城大学材料学院 山东聊城 252059)

讨论了不同类型和不同量的六种稀土氧化物La2O3、CeO2、Y2O3、Sm2O3、Nd2O3、Dy2O3对氧化铝陶瓷进行掺杂的试验过程,研究表明:某两种或两种以上稀土氧化物一起添加到氧化铝陶瓷中,比单一稀土氧化物添加到氧化铝陶瓷中对提高陶瓷耐磨损性能的效果要好。

复合稀土氧化物 氧化铝陶瓷 耐磨性能

前言

本世纪30年代,国外已将稀土氧化物应用到陶瓷工业中,我国自70年代开始了这方面的工作。研究表明,引入稀土氧化物可改善陶瓷性质,但其改变并不是稀土氧化物的直接结果,而是由于稀土元素使组成坯体的结晶相的种类、形状、大小、分布状态以及所含气孔等显微结构发生变化的缘故。

A l2O3含量在90%左右的高铝瓷(90瓷),具有较高的机械强度和耐磨性,以及较好的高温热性能,成本也相对较低,在国内有着广阔的市场,其应用于机械、陶瓷、化工、冶金、建材等领域。将稀土应用于高铝瓷中,以降低烧成温度,提高瓷质性能是目前产业界的需要[1~3]。研究发现,加入适量的单一稀土氧化物可以促进氧化铝陶瓷的烧结程度,而且有利于耐磨性能的提高[4~7]。但是对于多种稀土氧化物的运用研究相对较少,笔者将多种稀土氧化物对氧化铝陶瓷耐磨性能的影响状况进行了探讨。

1 实验

本实验以90瓷为研究对象,以传统的固相法来制备氧化铝陶瓷。实验以α-A l2O3和Si-M g-Ca-Ba系熔剂为基础原料,分别加入不同类型和不同量的6种稀土氧化物La2O3、CeO2、Y2O3、Sm2O3、Nd2O3、Dy2O3进行掺杂。在对以上6种稀土氧化物对氧化铝陶瓷性能的影响较深入地研究基础上,设计了正交试验,本实验复合添加剂正交表设计采用L18(2×37)表,通过实验确定较好的实验配方,然后再通过优化实验,得到优化配方。

A l2O3陶瓷的生产工艺要经过以下几个主要工序:原料配料→球磨→加粘结剂→造粒→成形→干燥(素烧)→烧结→检测。

耐磨性的测量步骤如下:将测定好密度的样品,放入烘箱中,在150℃下烘干至恒重,置于干燥器内冷却至室温。称取试样质量M,然后放入氧化铝陶瓷罐中,并按照样品∶水=2∶1的比例注入水,在行星磨100 r/min的转速下研磨8h。然后停磨取出样品,清洗干净,再放入烘箱中于150℃干燥至恒重,称取样品的质量。则:每小时磨损率η=(M-m)/8M×100%。

本实验用阿基米德排水法测量样品的体积密度和显气孔率,采用自动X射线衍射仪(D/MAX-Ⅲ型)做陶瓷样品晶体结构的测试,利用靶型为Cu,滤波片为Sm。采用扫描电子显微镜(XL30-E型)观察试样表面的微观组织结构。

2 结果与讨论

2.1 各因素、水平表及正交实验

根据单因素试验结果可知,La2O3、CeO2、Y2O3、Sm2O3、Nd2O3、Dy2O3六种稀土氧化物的添加量均适量,在以前工作的基础上,再于基础原料中添加剂CaO(以CaCO3形式加入)和M gO(以M gCO3形式加入)为另外两个因素,正交实验设计的各因素及其水平数如表1所示。

表1 正交试验各因素、水平数

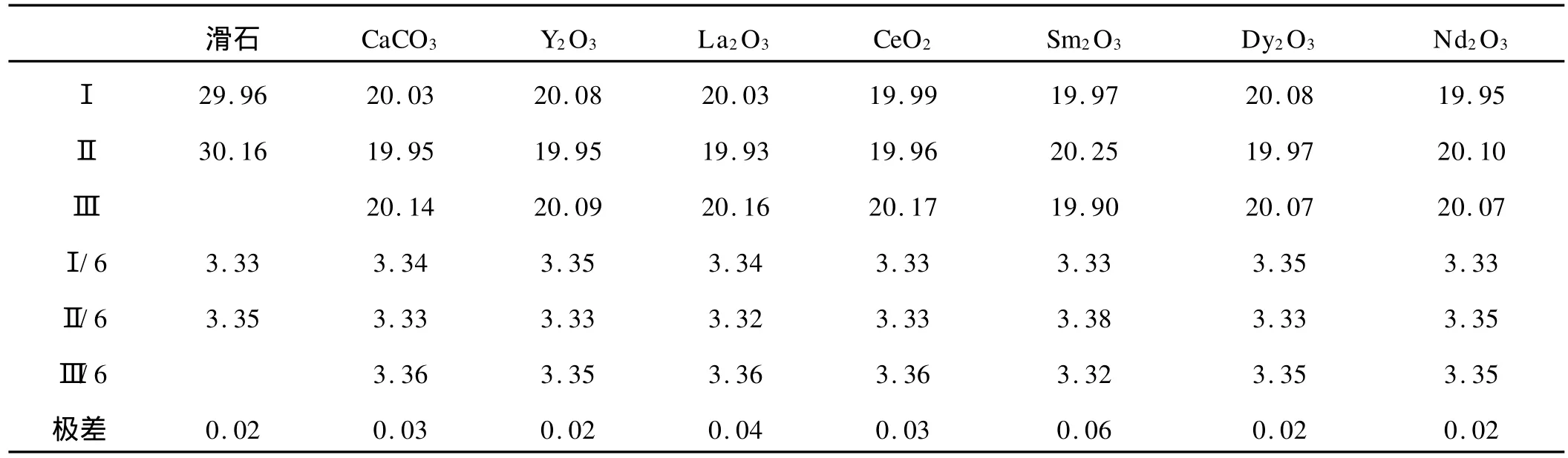

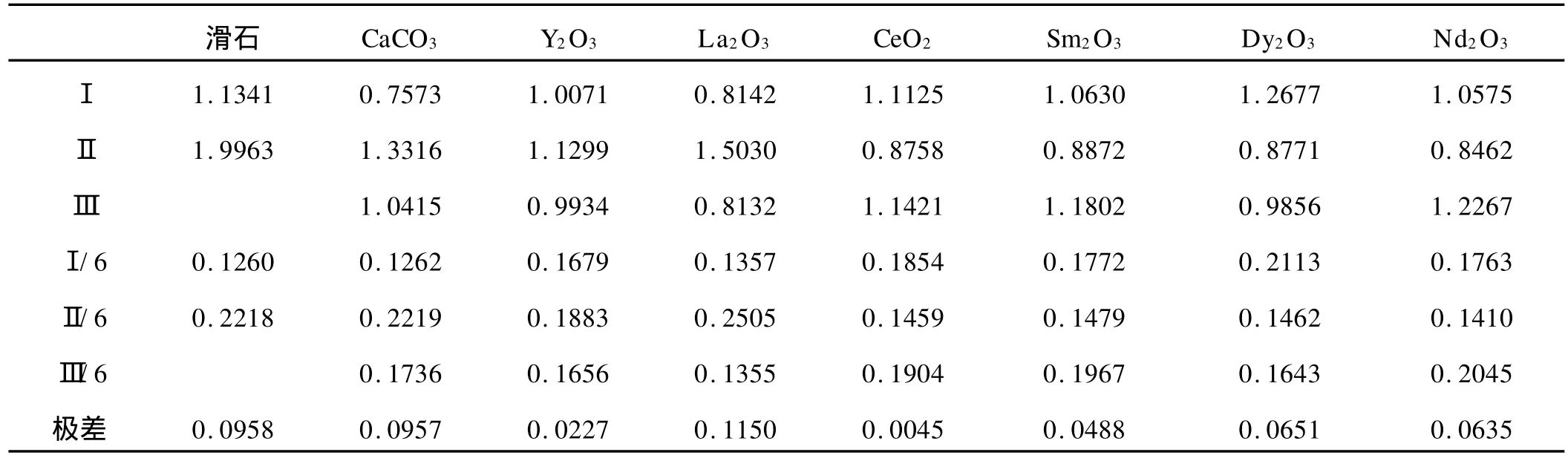

经试验得到密度和磨耗的数据分别如表2、表3所示。

表2 1 490℃正交试验样品密度测试结果

表3 1 490℃正交试验样品磨耗测试结果

从表2的极差分析可知,对密度的影响因素大小顺序为:Sm2O3>La2O3、CeO2、CaCO3>滑石、Y2O3、 Dy2O3、Nd2O3。有几种添加剂的影响极差相同,且跟最大极差很近。从表3的极差分析得知,对磨耗的影响大小顺序为:La2O3>滑石>CaCO3>Dy2O3> Nd2O3>Sm2O3>Y2O3>CeO2。

从密度和磨耗极差分析可看出,La2O3对密度以及磨耗影响大,且La2O3取3水平时,密度和耐磨性能很好。Sm2O3对密度的影响最大,且在取2水平时密度最大,添加CeO2对密度影响较大,且添加3水平时密度较好,但是它对耐磨性能影响很小,而且添加各水平CeO2样品的耐磨性能都不好。CaCO3对密度、磨耗的影响较大,且在取1水平时耐磨性较好,在取3水平时密度较大,这说明在一定范围内加入CaCO3可以促进烧结,但是太多的CaCO3对耐磨性能不利。

2.2 优化实验

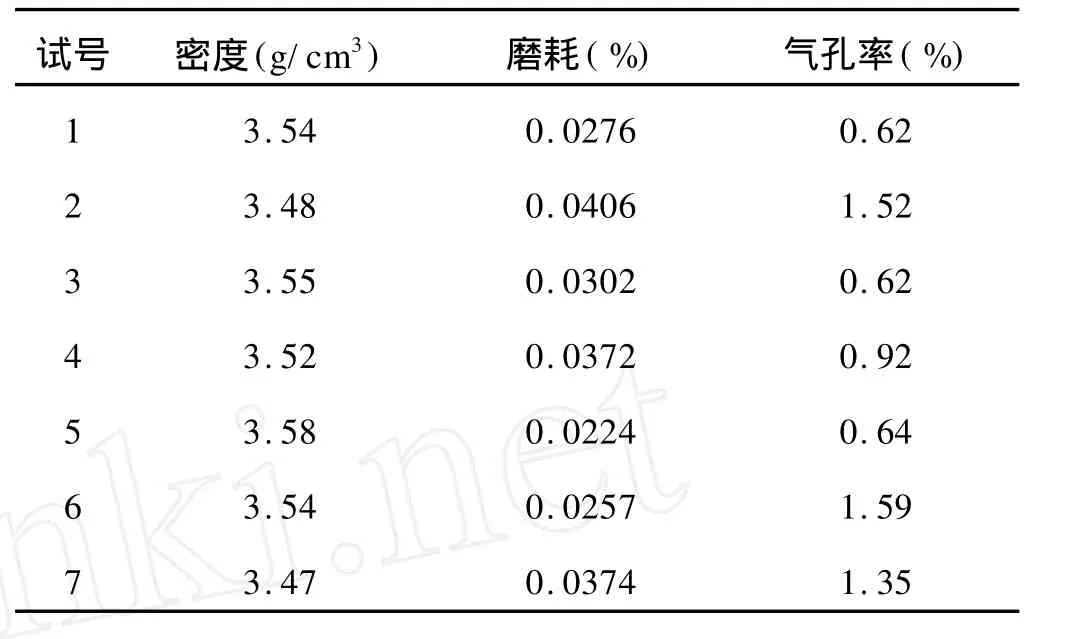

根据正交实验经验和分析结果可知,1 490℃烧结条件下Sm2O3对促进烧结提高密度的影响最大,而且效果较好,但是添加稀土氧化物总量过多,反而降低了氧化铝陶瓷的密度,但添加单一的Sm2O3对促进烧结以及对耐磨性能的效果在各稀土氧化物中都不是最好的。其原因可能是Sm2O3跟其它的稀土氧化物共同作用,使得氧化铝陶瓷更易烧结,性能更好。所以,在优化实验中选择添加两种或三种对密度和耐磨性能有利的稀土氧化物进行实验。优化实验以α-A l2O3和Si-M g-Ca-Ba系添加剂为基础原料,分别加入不同类型和不同量的稀土氧化物进行掺杂。如表4所示。经1 490℃烧结的氧化铝陶瓷制品的密度、磨耗及其气孔率如表5所示。

表4 加入不同稀土氧化物的质量

从测试结果来看,在1 490℃烧结条件下,Y2O3+ CeO2的样品促进烧结效果最好,烧结得到的样品致密度很高,密度比单一加入Y2O3或CeO2都要大,气孔率也明显变小,单一添加CeO2的效果较差,但是添加Y2O3+CeO2的制品密度增大,耐磨性能也变好。这说明了Y2O3和CeO2结合使用更能促进烧结。

表5 实验测试结果

添加Y2O3+La2O3对烧结有利,能提高制品致密度,样品气孔率低、耐磨性能好。

添加Sm2O3+Y2O3对低温烧结密度不利,但对高温烧结密度影响不大,且制品气孔率也较高,耐磨性能不好。添加Sm2O3+La2O3能促进烧结,能提高制品致密度,同时气孔率很低,耐磨性能良好。

添加Sm2O3+La2O3+Dy2O3效果比添加Sm2O3+La2O3的制品效果更好,对制品的致密度提高效果明显,这说明Dy2O3的加入更能促进烧结,但Dy2O3的加入更易生成较多的玻璃相,对耐磨性能不利,所以产品的耐磨性能提高不明显。

添加Sm2O3+La2O3+CeO2对提高烧结密度的效果较差,这说明CeO2和Sm2O3+La2O3共同使用效果差,CeO2的加入影响了Sm2O3+La2O3对氧化铝陶瓷的作用效果。从表5可看出,CeO2的加入对气孔率有较大提高,耐磨性能较差。

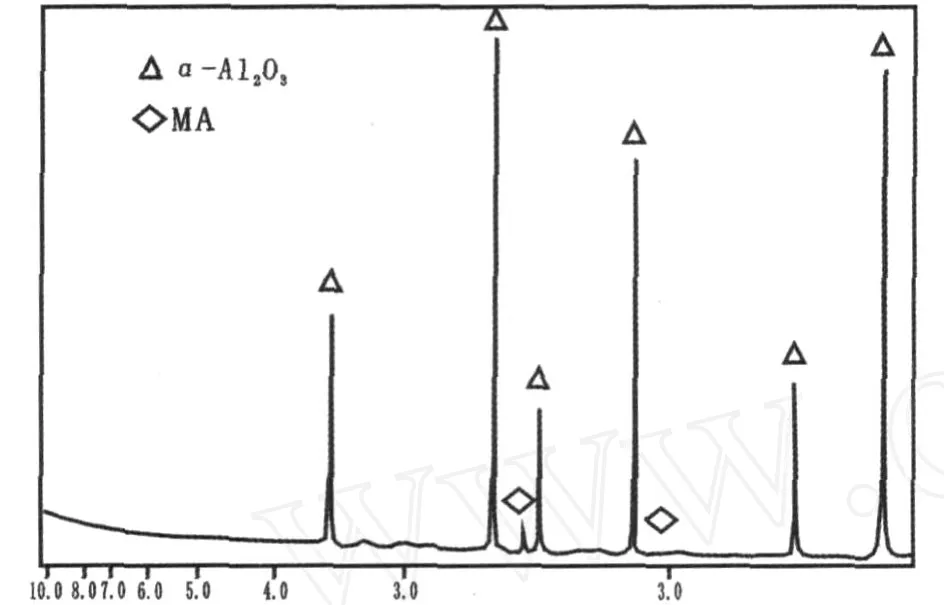

图1 配方5在1 490℃烧结陶瓷的XRD图谱

从以上分析可以看出,添加复合稀土氧化物后的制品密度有所提高,气孔率降低,耐磨性能也有较大提高。尤其是耐磨性能的提高更加明显,如添加Y2O3+CeO2、Y2O3+La2O3、Sm2O3+La2O3的效果较好,比单一添加一种稀土氧化物的效果都好。从表5可以看出,加入复合稀土氧化物后的制品气孔率有明显的降低,但是加入CeO2的制品气孔率都较高。

图2 没有添加稀土氧化物氧化铝陶瓷制品的XRD图谱

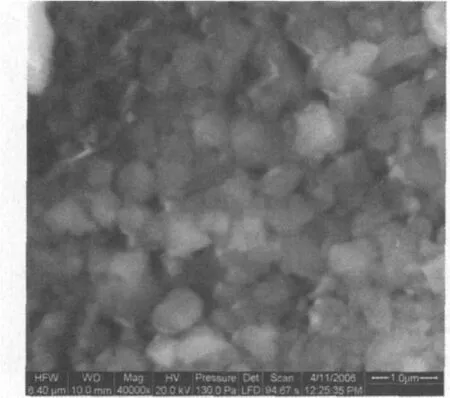

图3 配方5在1 490℃烧结制品的SEM图

从以上分析可得,添加一种或几种的复合稀土氧化物在合适的含量下,比添加单一的稀土氧化物效果要好,原来添加单一稀土氧化物的氧化铝陶瓷性能不好的添加剂(如CeO2),在和另一种或几种别的稀土氧化物共同使用时,效果反而很好。几种稀土氧化物共同添加到氧化铝陶瓷内,对氧化铝陶瓷的烧结共同起作用,这种作用不是单纯的加和,应该有互相影响的机理存在。经优化实验5配方制品的X射线分析如图1所示,与没有添加稀土氧化物的烧结制品的XRD(如图2所示)相比,两者的主晶相都是刚玉相,且有镁铝尖晶石晶体特征峰,但没有Y2O3、CeO2的特征峰,这说明Y2O3、CeO2的加入与基体材料生成了固溶体,且没有改变晶体的结构,但固溶强化作用使得瓷体整体性能较好。配方5在1 490℃烧结陶瓷SEM图如图3所示。从图3可以看出烧结生成的晶粒较小且大小均匀,形状呈六边形,排列紧密,气孔较小,瓷体致密,这些结构特征使得瓷体的耐磨性能良好。

3 结论

研究发现,某两种或两种以上稀土氧化物一起混合添加到氧化铝陶瓷中,比单一稀土氧化物添加到氧化铝中的效果要好。两种或多种稀土氧化物的加入,不但继承了多种稀土氧化物优良的性质,还弥补了一种稀土氧化物带来的不足,使得作用效果较好;同时多种稀土氧化物的相互作用也能够促进氧化铝陶瓷的烧结,提高瓷体耐磨性能。

经优化试验得到Y2O3+CeO2的效果最好,它的加入使氧化铝瓷致密度提高,相对密度可达96.2%,超过单独添加任一种稀土氧化物Y2O3或者CeO2样品的密度。La2O3+Y2O3、Sm2O3+La2O3促进烧结的效果也比添加单一的要好,且耐磨性能明显提高。这说明两种稀土氧化物的作用机理更加复杂,这种混合不是简单的量的加和,这种相互作用对氧化铝陶瓷的烧结和性能提高更有利,但其作用原理尚待研究。

1 穆柏春,等.陶瓷材料的强韧化.北京:冶金工业出版社,2002

2 苏雪筠.氧化铝瓷的显微结构与断裂韧性关系的研究.无机材料学报,1994(6):221~226

3 穆柏春,孙旭东.稀土对A l2O3陶瓷烧结温度、显微组织和力学性能的影响.中国稀土学报,2002(12):104~107

4 郭瑞松,郭多力.添加稀土氧化物对氧化铝复相陶瓷性能的影响.硅酸盐学报,2002(2):112~116

5 付鹏,等.稀土氧化物在陶瓷材料中应用的研究现状及发展前景.全国性建材科技期刊——陶瓷,2008(12):7~10

6 Yasuoka M,Hirao K,Brito M E,Kanzaki S.Highstrength and High-Fracture-Toughness Ceramics in the A l2O3/LaAl33O28Systems,J Am Cera Soc,1995,78(7):1853

7 Amiya P,Goswami,Sukumar Roy,Manoj K,M itra. Gopes C.D as influence of pow der.chemistry and intergranular phase on the wear resistance of Liquid-phase-sinered Al2O3, Wear,2001,244:1~14

Influence of Multi-rare Earth Oxides on Alum ina Ceram icsWear Performance

Fu Peng,Wang Wei,Peng Linlin,Yan Bangfu,Lv Ruifu,Xu Huan(School of Materials Science and Engineering,Liaocheng University,Liaocheng Shandong Province,Shandong,Liaocheng,252059)

In this paper,different types and quantity of rare earth oxides such as La2O3、CeO2、Y2O3、Sm2O3、Nd2O3、Dy2O3were added in alumina ceramics.Whenmulti-rare earth oxideswere added into alumina ceramics,the wearable performance of multi-rare earth oxides doped alumina ceramicswas better than that of single rare earth oxides doped alumina ceramics.

M ulti-rare earth oxides;A lumina ceramics;Wear perfo rmance

聊城大学大学生科技文化创新基金和聊城大学校级课题支持。(项目编号:SRT10013和SRT10019CL2)