特超稠油区块油井火烧芯罐鹤管水循环加热工艺改进

2010-09-15白鹏

白 鹏

(中石化胜利石油管理局,山东 东营 257200)

特超稠油区块油井火烧芯罐鹤管水循环加热工艺改进

白 鹏

(中石化胜利石油管理局,山东 东营 257200)

利用水比热容大、易流动的特点,对特超稠油油井火烧芯罐鹤管进行循环加热,满足了储油罐鹤管安全卸油,保障生产的目的。通过试验,对水套保温效果、水循环速度、外界温度、储油罐烟道热能进行量化分析,实现了鹤管水循环的本质安全加热,并根据鹤管结构的不同,研发出不同的水循环加热装置,实现了特超稠油储油罐卸油安全、节能的目的。

特超稠油;卸油温度;水循环;节本降耗

1 工艺试验区基本情况

1.1 试验区油藏地质特征

王庄油田郑 411块位于山东省利津县明集镇,其西部构造上处于渤海湾盆地济阳坳陷东营凹陷北部陡坡带西段,北靠陈家庄凸起,西为郑家潜山,南邻利津油田,含油层系沙三上划分为 1、2号 2个砂体,1号砂体含油面积为 4.7 km2,石油地质储量为 550×104t。该块沙三上属特稠油油藏。沙三上 1号砂体地面脱气原油密度平均为 1.043 3 g/cm3, 50℃时地面脱气原油黏度为 22×104~38× 104mPa·s,属于特 -超稠油油藏。黏度随温度的增加而成指数曲线明显下降。

郑 32块位于郑 411块东邻,为同一压力系统,主要含油层系为沙三上的 1、2号小层。1号小层地面原油密度平均为 0.988 g/cm3,地面脱气原油黏度为 1.1×104~10.0×104mPa·s,含油面积为2.21 km2,石油地质储量为 306×104t,动用石油地质储量为 155×104t[1]。

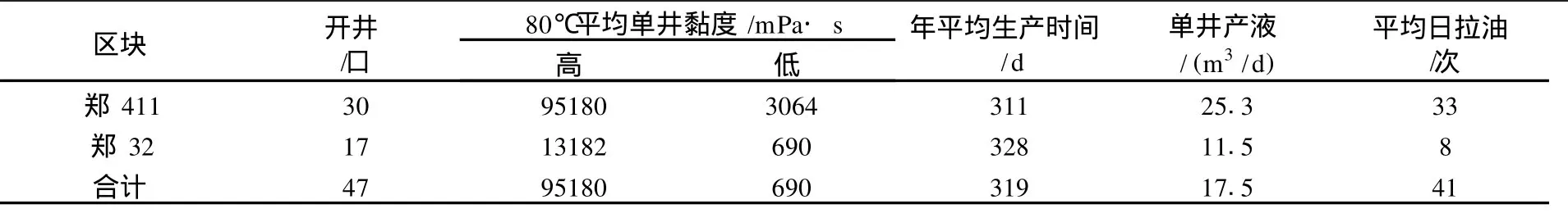

1.2 试验区开发现状

表 1 2008年 12月试验区生产情况

郑 32块与郑 411块相继于 2005年和 2006年投入开发。初期采用蒸汽吞吐开发方式,2006年至 2007年攻关完善 HDCS特、超稠油采油工艺,实现了区块产能突破,截至 2008年 12月,实验区共有油井 70口,开井 47口,日产液为 578 t/d,日产油为 283.2 t/d,综合含水率为 63.85%(表 1)。试验区的原油生产流程主要是原油从井口流出后经火烧芯罐旁的立管上罐,在罐内进行加热,等待拉油,在单井拉油过程中,加热后的特稠油从罐体通过鹤管进入拉油车油罐中,如果鹤管温度低,特稠油会在鹤管内壁凝固,形成挂壁,阻止稠油流动,短时间内就可以堵塞鹤管,影响油井的正常生产,目前解决这种生产问题的主要办法是对鹤管进行电伴热带加热,在实际生产过程中,存在伴热带人为开关,开关时间不能有效控制,对鹤管不能达到本质安全加热的目的[2-6]。同时,鹤管伴热的耗电量也直接影响了特超稠油生产的开发成本。

从表 1可以看出,按照年生产 319 d计算,每日拉油 41车,拉油前 4 h、后 3 h开伴热带,按照伴热带 4 kW·h功率计算,年耗电量约 36.6× 104kW·h。

2 鹤管水循环改进的主要内容及应用原理

2.1 油井火烧芯罐基本结构

目前在郑 32和郑 411区块使用的火烧芯罐主要结构为加热炉、储油罐 2层结构,是利用煤燃烧所产生的热空气通过储油罐中的“山”型烟道对特稠油加热。火烧芯罐加热过程中,罐内年平均温度大于 75℃,加热炉加热空气通过 2道盘管后通过烟筒进入大气中。在对wzz411-p1井的火烧芯罐加热全过程调查中,对正常储油罐加温到卸油温度需要的燃煤进行了统计 (约 150 kg),按照标准煤的燃烧值 (约 33.4 MJ/kg)计算,总发热量约为 5 010 MJ,对罐内特稠原油从 75℃加热到 85℃(罐内原油按照 3.5×104kg计算),按照该温度原油的比热容 0.06 MJ/kg·℃计算,约需 2 100 MJ热量。根据经验公式计算,燃煤一般完全燃烧后炉渣含碳量约为 2%,加热炉正常热辐射约为 1%,那么就有约 1 600 MJ的热量损失,挥发到空气中。在 2009年的 3~5月份,对郑 411和郑 32区块的部分油井进行了跟踪调查,发现在鹤管壁温度和卸油时的气温没有函数逻辑关系,初步统计得出,在这个时段,鹤管在卸油时,只要管壁温度大于37℃,鹤管就可以安全正常卸油。

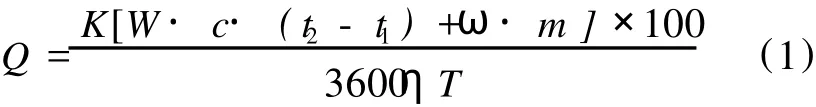

受目前家庭取暖水暖加热的启发,决定利用烟道中热能对水管加热,通过水管中温度差形成内循环,对鹤管进行加热。该方法可节约用电,同时可以对鹤管随时加热。根据物质的热负荷原理,计算公式为:

式中:Q为燃具热负荷,kW;W为被加热物质质量,kg;c为被加热物质的比热容,kJ;t1、t2为被加热物质的初、终温度,℃;Τ为升温所需要的时间,h;η为燃具热效率,%;K为安全系数 (K=1.28~1.40);ω为固体熔融量,kg;m为固体熔解热,kJ/kg。

主要从技术原理上解决了 3个问题:

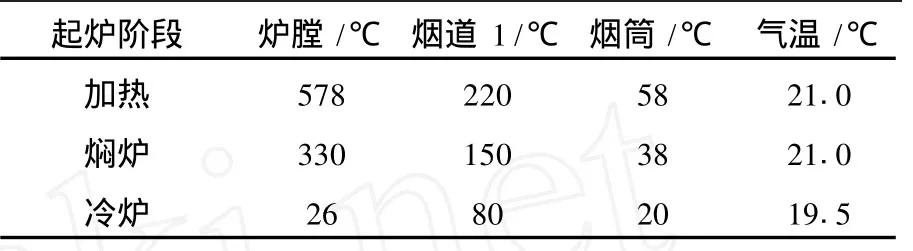

(1)烟道的温度及提供的热能是不是可以满足鹤管外水套正常循环需要的热量。根据公式Q=cmΔt计算出,将 1 000 kg水从 4℃升温到 80℃约需要 0.3 MJ热量,由于 1 600 MJ远远大于 0.3 MJ,同时和稠油比较,水升温迅速,易于流动。通过计算和实际测温,烟道在加热阶段温度为 300~500℃,在焖炉阶段最低温度大于 200℃,在不加热阶段温度大于 80℃(表 2)。

表 2 定气温下烟道流程温度

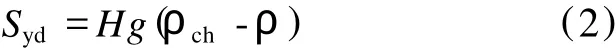

(2)锅炉提供的热量建立正常水循环的理论依据为:

式中:Syd为运动压头,Pa;ρch为供给用户的热水密度,kg/m3;ρ为出口立管中汽水混合物的平均密度,为 kg/m3;H为出口立管的高度,m;g为重力加速度,m/s2。

在这里重点是要计算循环压头,主要公式为:

式中:h为对应极小压降的管长,m;Δp为极小压降,Pa。

计算出第一段管长后,就可以依次计算以后各段管长,直到累计管长大于已知的高度为止,实际需要的压头为 20 cm水柱。

(3)对建立水循环的最佳工况进行了计算,在回水段设计一段立管就可以保证正常水循环的要求。重点解决了在停炉阶段水循环最低温度和冬季水循环出口最低温度的计算。

3 工艺改进研制和现场运用情况

3.1 工艺研制情况

最初的试验在孤岛采油厂进行,采用钢质水套,简易连接,用简易盘管分别在火炉中和水浴中加热进行试验,正常水温 (15℃)水循环建立最长时间为 30 min。初步选用钢板焊制水套,盘管简易弯制,做成雏形。试验在初期遭遇挫折,上述试验共开展了 12次,水循环始终不能达到设计目标,期间报废水套 1个,盘管 4个。

在初期遭遇挫折后,对循环水路进行检查,重新对水套水量及烟道内盘管热水热能进行计算,一次改进有了成果,并在循环水路中建立储热箱,增加水循环势能,但是投入生产还是有差距的,仅镀锌 19 mm钢管就用了近 120 m,又进行了 4次相应试验,确定了水套循环的局限性(表 3)。

表 3 储油罐鹤管水循环加热装置初步实验数据(一次改进)

对于试验装置而言,水循环建立的时间和回水温度是对鹤管进行安全加热的关键数据,提高盲板出口温度和进口 (回水)温度,保证合理的水循环速度是工艺改进的关键。受水暖气片加热思路引导,决定更改设计,将水套改成直盘管和水栅加热,希望有进一步突破。二次改进首先进行试验直管建立循环,进展较好,在试验过程中,设计了 2套盘管对立在鹤管两侧,对卸油的闸门也进行了同样的设计,在水循环速度计算中,出水管对应的水套截面缩小了 75%,相应的水动压强阻力下降了 42%。为快速建立水循环铺平了道路,在对鹤管建立循环的同时,设计对闸门的保温,也取得了很好的效果。2009年 9月 8日晚对鹤管管壁实测温度为 45℃,对闸门壁实测温度为 40℃。陆续加温进油后,水循环的效果得到了保持,2009年 9月 10日正常卸油后,测得鹤管管壁温度为 70℃,闸门壁温度为60℃,完全满足了当前季节下鹤管生产条件。

3.2 现场推广情况

2009年 10月开始在石油开发中心胜凯管理区管辖的郑 411区块油井进行安装,目前已经安装5口井,在安装过程中,根据鹤管的实际结构分别选用了水套和盘管 2种循环方式,对循环水路做好保温,从现场卸油统计情况看,该装置具有安全、简易、降低工人劳动强度的优点。

3.3 经济效益评价

目前王庄油田的郑 411和郑 32区块已经装伴热带火烧芯罐 110个,电伴热带初装费用为 4000元,年维修费用约 40×104元,按照 3 a 1个生产周期初步统计投入年维修费用约 164×104元,电费消耗约 60×104~90×104kW·h,总投入为 203× 104元。如果换用水套循环加热,一次投入 2000元,总投入 2 000×110=22×104元。按照年维修费用一个 500元计算,3 a维修费用约为 16.5×104元。可节约成本支出 164.5×104元。

4 结 论

对特超稠油区块油井安装鹤管水循环加热装置具有大幅度节约电费和降低工人劳动强度的特点,而且对环境温度要求低,在使用储油罐拉油生产的稠油区块均具有推广价值。

[1]才汝成,李阳,孙焕泉 .油气藏工程方法与应用[M].东营:石油大学出版社,2002:123-125.

[2]赵福麟 .采油用剂 [M].东营:石油大学出版社, 1996:19-20.

[3]朱恩灵,王国清 .国外采油工艺技术新进展[J].世界石油工业,1996,3(9):38-42.

[4]沈平平,俞稼镛 .大幅度提高石油采收率的基础研究[M].北京:石油工业出版社,2001:1-3.

[5]张继国,李安厦 .超稠油油藏 HDCS强化采油技术[M].东营:中国石油大学出版社,2009:6-29,30-45.

[6]波伦 H K,等 .提高采收率原理[M].北京:石油工业出版社,1983:7-14.

编辑 林树龙

TE355

A

1006-6535(2010)05-0125-03

20091102;改回日期:20100223

专利项目:该装置目前已成功申请国家专利 (200920226784.4/200920226782.5)

白鹏 (1971-),男,高级工程师,1994年毕业于西北大学地质系,现主要从事油田开发工作。