X6132型数控铣床改造设计

2010-09-15潘金茹

潘金茹

X6132型数控铣床改造设计

潘金茹

介绍了X6132型数控铣床进给工作台的改造设计,包括机械部分的设计、导轨的选用以及进给工作台结构的设计。

数控铣床;X6132型数控铣床;滚珠丝杠;步进电机

1 系统的运动方式与伺服系统的选择

将原机床的进给系统全部拆除,X,Y向选用滚珠丝杠与步进电机控制,Z向用原机床的燕尾导轨与步进电机进行控制。

由于改造后的经济型数控车床具有定位、直线插补、圆弧插补、暂停、循环加工、螺纹加工等功能,所以选用连续控制系统。考虑到经济型数控机床加工精度要求不高,为了简化结构、降低成本,采用步进电机开环控制系统。

X,Y,Z方向的移动,可采取螺旋机构或齿轮齿条传动机构。这两种机构均可把旋转运动变为直线运动。因为此机构以传递运动为主,要求有较高的传动精度且结构紧凑,所以选用螺旋机构。但常用的螺旋机构中丝杠和螺母之间的相对运动是滑动,磨损较严重,影响传动精度,寿命短,效率低,不能满足高速度、高效率和高精度等传动要求。为了使运动灵敏又能满足精度要求,选用滚珠螺旋机构,也就是采用了间隙可调的滚珠丝杠传动。

要使传动稳定可靠,采用丝杠传动、螺母带着工作台作移动的传动方式。

螺母带着工作台在底台的导轨上移动,因为运动部件重量不大,切削力较大,行程较大,所以采用滚珠导轨。

为了实现机床所要求的分辨率,采用步进电机经齿轮减速再传动丝杠。为了保证一定的传动精度和平稳性,尽量减小摩擦力,选用滚珠丝杠螺母副。同时,为了提高传动刚度和消除间隙,采用有预加负载荷的结构。传动齿轮也要采用消除齿侧间隙的结构。

伺服系统机械部分设计计算内容包括:确定系统的负载,确定系统脉冲当量,运动部件惯量计算,空载启动及切削力矩计算,确定伺服电机,绘制机械部分装配图及零件工作图等。

2 系统脉冲当量的确定

一个进给脉冲使机床运动部件产生的位移量称为脉冲当量,也称为机床的最小设定单位。脉冲当量是衡量数控机床加工精度的一个基本技术参数。经济型数控车床、铣床常采用的脉冲当量是0.01 mm/脉冲~ 0.005 mm/脉冲。根据机床精度要求确定脉冲当量:纵向0.01 mm/步,横向0.01 mm/步。

3 滚珠丝杠螺母副的设计计算和选型

3.1 纵向进给丝杠

3.1.1 计算进给牵引力

作用在滚珠丝杠上的进给牵引力Fm主要包括切削时的走刀抗力以及移动件的重量和切屑分力作用在导轨上的摩擦力,因而其数值大小和导轨的型式有关。纵向进给为综合型导轨,

式中:K——考虑颠覆力矩影响的实验系数,综合型导轨取K=1.15;

Fx——Fx=2 098 N;

FZ——FZ=2 424 N;

f——滚动导轨摩擦系数,取0.005;

G——工作台重,取2 500 N。

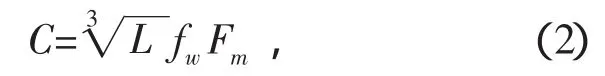

3.1.2 计算最大动负载C

选用滚珠丝杠副的直径时,必须保证在一定轴向负载作用下,丝杠回转100万转后,在它的滚道上不产生点蚀现象。这个轴向负载的最大值称为该滚珠丝杠能承受的最大动负载C。

式中:L0——滚珠丝杠导程,查滚珠丝杠转动惯量表,初选L0=6 mm;

vs——最大切削力下的进给速度,可取最高进 给 速 度 的 1/2~1/3, 此 处 取0.6 m/min;

T——使用寿命,按15 000 h;

fw——运转系数,按一般运转取fw=1.2~1.5,这里取fw=1.2;

L——寿命,以转106为1单位。

C=18 113 N.

3.1.3 刚度验算

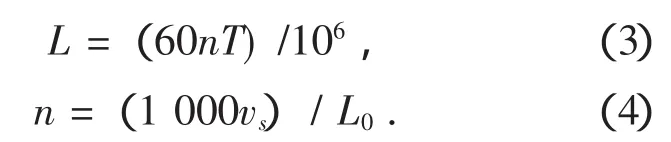

最大牵引力为3 362 N,支撑间距L=700 mm(见图1),丝杠螺母及轴承均进行预紧,预紧力为最大轴向负荷的1/3。

图1 纵向进给丝杠刚度验算

根据 Pm=3 362 N,D0=40,查图得 δL/L=1.7× 10-5,可算出δ1=δL÷L×700=0.011 9 mm。

由于两端均采用向心推力球轴承,且丝杠又进行了预拉伸,故其拉压刚度可以提高4倍,其实际变形量=δ1/4=0.003 mm。

3.1.3.2 滚珠与螺纹滚道间接触变量δ2

查图得出W系列1列2.5圈滚珠和螺纹滚道间接触变量 δQ=8.5 μm,因进行了预紧,δ2=δQ/2=4.25 μm。

3.1.3.3 支撑滚珠丝杠轴承的轴向接触变形δ3

采用8207型推力球轴承,d1=35 mm,滚动体直径dQ=6.35 mm,滚动体数量Z=18,根据公式

得δc=0.009 1 mm(式(5)中Fm的单位为kg),因施加预紧力,δ3=δc/2=0.004 5 mm。

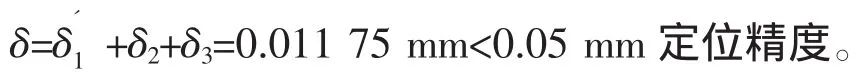

根据以上计算,

3.1.3.4 稳定性校核

滚珠丝杠两端采用推力球轴承,不会产生失稳现象,不需作稳定性校核。

3.2 横向进给丝杠

3.2.1 计算进给牵引力Fm

横向进给为综合型导轨,由式(1) 可得Fm=1 550 N。式(1) 中: K=1.15,Fx=1 334 N,FZ= 2 424 N,f=0.005,G=800 N。

3.2.2 计算最大动负载C

由式(2)、式(3)、式(4)得n=100 r/min,L =90,C=8 335 N。式 (2)、式 (3)、式 (4)中,初选L0=6 mm,vs取0.6 m/min,T取15 000 h,fw=1.2,L以转106为1单位。

3.2.3 刚度验算

最大牵引力为1 500 N,支撑间距L=600 mm(见图2),丝杠螺母及轴承均进行预紧,预紧力为最大轴向负荷的1/3。

图2 横向进给丝杠刚度验算

根据 Pm=1 500 N,D0=40,查图得 δL/L=7.5× 10-6,可算出δ1=δL÷L×600=0.004 5 mm。

由于两端均采用向心推力球轴承,且丝杠又进行了预拉伸,故其拉压刚度可以提高4倍,其实际变形量=δ1/4=0.001 1 mm。

3.2.3.2 滚珠与螺纹滚道间接触变量δ2

查图得出W系列1列2.5圈滚珠和螺纹滚道间接触变量 δQ=4.6 μm,因进行了预紧,δ2=δQ/2=2.3 μm。

3.2.3.3 支撑滚珠丝杠轴承的轴向接触变形δ3

采用8207型推力球轴承,d1=35 mm,滚动体直径dQ=6.35 mm,滚动体数量Z=18,根据式(5) 得δc=0.009 1 mm(式(5) 中Fm的单位为kg),因施加预紧力,δ3=δc/2=0.004 5 mm。

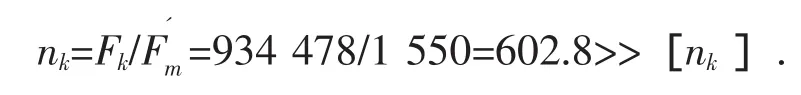

根据以上计算,

3.2.4 稳定性校核

计算临界负载Fk式中:E——材料弹性模量,对于钢 E=20.6× 106N/cm2;

I——截面惯性矩,cm4,丝杠I=(π)/ 64;

d1——丝杠内径,d1=3.603 1 cm;

L——丝杠两支撑端距离,L=60 cm;

fz——丝杠支撑方式系数,由表中查得一端固定一端简支,fz=2.00。

将各值带入式(6),Fk=934 478 N。

一般nk=2.5~4,故此丝杠不会失稳。

3.3 Z向进给丝杠

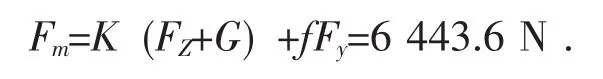

3.3.1 计算进给牵引力Fm

横向进给为燕尾型导轨,

式中:综合型导轨取K=1.4,FZ=1 212 N,Fy= 1 334 N,滚动导轨摩擦系数f取0.2,工作台重G取3 200 N。

3.3.2 计算最大动负载C

由式(2)、式(3)、式(4)得n=33 r/min,L= 29.7,C=23 945.8 N。式(2)、式(3)、式(4)中,初选L0=6 mm,vs=0.197 m/min,T=15 000 h,fw=1.2,L以转106为1单位。

3.3.3 刚度验算

最大牵引力为5 074 N,支撑间距L=600 mm,轴承均进行预紧,预紧力为最大轴向负荷的1/3。

根据 Pm=6 444 N,D0=50,查图得 δL/L=2.1× 10-5,可算出δ1=δL÷L×600=0.012 6 mm。

由于两端均采用向心推力球轴承,且丝杠又进行了预拉伸,故其拉压刚度可以提高4倍,其实际变形量=δ1/4=0.003 2 mm。

3.3.3.2 滚珠与螺纹滚道间接触变量δ2

查图得出W系列1列2.5圈滚珠和螺纹滚道间接触变量 δQ=9.5 μm,因进行了预紧,δ2=δQ/2=4.75 μm。

3.3.3.3 支撑滚珠丝杠轴承的轴向接触变形δ3

采用8207型推力球轴承,d1=35 mm,滚动体直径dQ=6.35 mm,滚动体数量Z=18,根据式(5) 得δc=0.012 mm(式(5)中Fm的单位为kg),因施加预紧力,δ3=δc/2=0.006 mm。

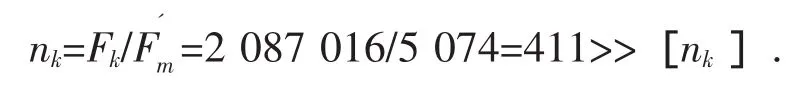

根据以上计算,

3.3.4 稳定性校核

计算临界负载Fk

由式(6) 可得Fk=2 087 016 N。式(6) 中E=20.6×106N/cm2,I=18.477 cm4,d1=4.397 8 cm,L= 60 cm,fz=2.00。

一般nk=2.5~4,故此丝杠不会失稳。

Transformational Design of X6132 CNC Milling Machine

Pan Jinru

This article introduced the transformational design of the X6132 CNC Milling Machine's feed table, included the mechanical design,choice of rail and the feed table structural design.

CNC milling machine;X6132 CNC milling machine;ball bearing guide screw;stepper motor

TG547

A

1000-4866(2010)03-0037-03

2010-06-23

潘金茹,男,1973年5月出生,1995年毕业于大同煤校 (矿山机电专业),现在大同煤矿集团公司四老沟矿工作,助理工程师。

修回日期:2010-07-14