浅析影响中卸烘干原料磨工况与产量的因素

2010-09-13王世亮

王世亮

(山东德州中联大坝水泥有限公司,德州市253021)

浅析影响中卸烘干原料磨工况与产量的因素

王世亮

(山东德州中联大坝水泥有限公司,德州市253021)

分析、阐述影响Φ4.6×(10+3.5)m中卸烘干原料磨的工况与产量的因素。原料物理性能(水分、粒度、易磨性)、研磨体级配、设备性能、成品细度和操作调整等方面,哪一方面发生变化,都会影响磨机工况和产量的稳定。

影响原料磨工况产量因素

0 前言

我公司第一条2500t/d熟料生产线(简称一线),生料制备采用Φ4.6×(10+3.5)m烘干兼粉磨的中卸式原料磨。生料磨台时稳定在220t/h,工况运行正常。下面结合生产操作实践,谈谈影响Φ4.6 ×(10+3.5)m中卸烘干原料磨工况和产量稳定的因素。

1 生料制备系统主机设备配置(见表1)

表1 一线生料制备系统主要设备配置

2 “均衡稳定”的操作思想,对稳定磨机工况和产量是必要的

烘干粉磨是将原料烘干和粉磨两个工序在磨机系统同时完成,并利用窑尾预热器废气作为烘干介质。实现磨机系统生产的最优控制必然要求原料配料、烘干及粉磨三个环节均衡稳定地协调进行,任何环节的波动,必然引起磨机生产的变化,如不及时调整,甚至会造成生产过程的紊乱。例如,当某种原料水分变化特别是有较大变化时,原料配比必然要发生变化,随之要求对烘干用热风的温度或风量进行相应调整;原料水分及配比的变化,又引起易磨性的变化,对磨机的负荷控制也要作出相应的调整。哪一个环节不能随客观变化作出相应的及时的调整,都会影响正常生产。同样,由于种种原因引起的粉磨过程变化,必然会引起原料粉磨及烘干过程的变化;物料烘干过程的变化,也必然引起磨机负荷控制的变化及各种原料喂入量的相应调整。因此,“均衡稳定”对于磨机系统生产的最优控制是必要的,树立“均衡稳定”的操作思想,对稳定磨机工况和产量是必要的。

3 影响磨机工况与台时稳定的外因

3.1 出磨生料细度

磨机台时大小与细度控制要求相关。在不影响回转窑的煅烧情况下,生料细度控制指标可适当放宽,相应地能提高磨机台时。因为过细的生料粉有以下不利方面:过细的生料粉在预热器管道中停留时间短,更容易从某级预热器飞逸至上一级预热器,从而将接受到的热量带至上一级,增加热耗;过细的生料粉更容易进入废气处理系统,增加需要处理的粉尘量,既浪费热能又浪费电能;细粉容易结团,不利于出库及均化,造成更不均齐的颗粒,更不利于在预热器及窑内的传热和煅烧。根据生产实践,我公司出磨生料细度控制指标由原来的≤15%调整为≤17%(R80筛筛余量)。

3.2 物料性能的变化

3.2.1 入磨物料的粒度

我公司生料采用四组分配料:石灰石、砂岩、粉煤灰和铁粉。入磨物料粒度发生变化,主要体现在出磨生料细度方面。在磨机喂料不变的情况下,细度将随入磨物料粒度的增大而变粗。所以,在保证细度合格的前提下,若提高生料磨机台时,需严格控制入磨物料粒度。我公司的砂岩物料粒度控制小于15mm,石灰石粒度控制小于25mm。

3.2.2 入磨物料的易磨性

易磨性表示物料被粉磨的难易程度。入磨物料的易磨性发生变化会导致物料粉磨时间产生变化。难磨的物料,需要粉磨时间长,磨机喂料量需相应减少,反之,可以增加喂料量,提高磨机台时。

3.2.3 入磨物料的水分

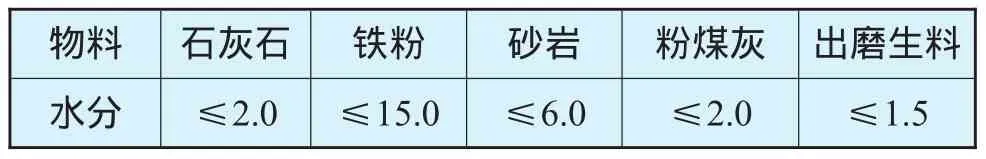

入磨物料的水分过高,会造成糊磨、粘隔仓板,使粉磨过程难以顺利进行,严重时造成糊球闷磨,导致磨机台时下降。但少量水分可以降低磨温,有利于减少静电效应,加之水的极性劈裂作用将会提高粉磨效率。根据生产实践总结,入磨物料平均水分不宜大于5%。我公司入磨物料和出磨生料的水分控制标准见表2。

表2 物料水分控制标准%

3.3 研磨体级配

随着磨机的运行,钢球的磨损消耗,钢球级配的变化会造成磨机研磨能力下降,应适当地进行补球,定期进行清仓、保持球量和球的平均直径,以减少出磨生料细度的波动,为稳定和提高磨台时打下基础。在实际生产中摸索出了研磨体级配,具体情况见表3。

表3 磨机研磨体级配

3.4 选粉机设备及其循环负荷的变化

选粉设备结构的变更、正常喂料情况下的循环负荷变化均会导致出磨生料细度的波动。此外,选粉机内壳破裂、风叶脱落、内壳下料管堵塞等,也会造成产品细度的波动。细度的波动导致入磨喂料量相应调整,影响到磨机工况和产量的稳定。

4 运转中的调整因素

4.1 主要控制参数的准确运用

磨机负荷控制主要是根据以下6个参数来实现的:(1)磨机工作电流;(2)出磨斗式提升机电流;(3)粗磨仓音响电耳;(4)两仓差压;(5)出磨气体温度;(6)入库斗式提升机电流。任何一项参数发生变化都能说明一种倾向,但考虑到检测仪表本身有可能出现病变,一般至少根据两个或两个以上参数来综合判断。例如粗仓差压上升,出磨斗式提升机电流下降,可判断为粗仓有饱磨现象,就要采取减喂料量或增大抽力等措施来干预它,以保证粉磨工序的正常进行。

当然除了这些外,还可以通过气体入磨抽力来判断磨内粉磨工况,例如:正常运行中细仓入口抽力突然增大,即为细仓出现空磨现象,操作员要立即和现场联系,检查入细仓回粉斜槽,如果斜槽还堵,巡检工要快速将回粉分料挡板置于粗仓,并通知中控操作员迅速减料甚至止料进行处理。

4.2 控制调整原则

(1)风量的调整。风量充足是大规格的中卸式烘干磨充分发挥烘干和粉磨能力的根本。首先,在设备工作性能允许和成品细度合格的情况下,采用循环风机大拉风、选粉机高转速操作方法。其次,风量和喂料量两者相匹配,风量是头,喂料量是尾,二者必须相匹配,增加磨机喂料量,拉风量必需充足,因为物料的烘干效果、物料在磨机的流速快慢都取决于风量的大小。

(2)循环负荷的调整。磨机循环负荷的大小,与成品细度、选粉效率和喂料量三者之间有着密切关系。生料易烧性好时,适当放宽细度指标,可以保持稳定的循环负荷,增加喂料量;或者稳定喂料量,降低循环负荷。物料易磨性好、研磨体级配合理,会使选粉效率高,这样可以降低循环负荷,或者稳定循环负荷增加喂料量。在正常情况下,循环负荷的大小,取决于喂料量,增加喂料量,磨机循环负荷会相应增加。在操作中,控制较高的循环负荷是提高产量的必要条件。当然循环负荷过高,会影响到出磨斗提和选粉机的安全运行。根据生产实际摸索,循环负荷控制为450%~500%。

(3)回粉分配的调整。生料回粉分配可以根据生产实际情况加以摸索调整,取得最佳的分配方式。工艺设计建议三七分,粗仓与细仓分料比例为3:7。我公司生料制备过程中,粉煤灰掺加量较高(在8%以上)有明显的助磨作用,就把回粉全部打入细仓,这种操作方式一直沿用到现在,运转效果良好。

(4)杜绝闷磨、饱磨工艺事故。它是稳定磨机工况、产量的大忌,在操作中应加以避免。

5 结束语

影响Φ4.6×(10+3.5)m中卸烘干原料磨工况和台时稳定的因素比较多。在操作中,树立正确的操作指导思想,培养良好的操作习惯,还是能够克服的。

(编辑:邹伟斌)

TQ172.637 文献标识码:B 文章编号:1007-6344(2010)03-0018-03

2009-12-11】