锦纶与 PPS纤维过滤材料磨损破坏机理探讨

2010-09-08高翼强张威李向红

高翼强张 威李向红

(1.河北科技大学纺织服装学院,石家庄,050031; 2.河北省纺织服装工程技术研究中心,石家庄,050031)

锦纶与 PPS纤维过滤材料磨损破坏机理探讨

高翼强1,2张 威1,2李向红1,2

(1.河北科技大学纺织服装学院,石家庄,050031; 2.河北省纺织服装工程技术研究中心,石家庄,050031)

在分析采用含粉体颗粒气流冲击纤维材料测试抗磨损性能方法的基础上,构建了一套基于磨损前后纤维的拉伸强度变化测试纤维过滤材料抗磨损性能的测试系统,利用该系统对锦纶和 PPS纤维进行冲击磨损实验,通过对磨损前后纤维电子显微镜照片的观察与分析,探讨了两种纤维不同的磨损破坏机理。

锦纶,PPS纤维,过滤材料,磨损破坏机理,拉伸强度,测试

0 引言

能源工业、建材工业高速发展,有色冶金、钢铁工业中排出废气除尘的需求以及有效能源的回收和利用的需求不断提高,对纤维过滤材料的使用量和性能提出了更高的要求,特别是我国煤电厂锅炉排气从基本使用静电除尘正在逐步向静电除尘和袋式除尘组合方向转移,更为纤维过滤材料的使用拓展了巨大的市场空间。

纺织过滤材料的种类越来越多,使用范围也越来越广,但是对过滤材料抗磨损性能的研究却很少,且进展相当缓慢。主要原因就是纤维过滤材料本身具有柔软多孔的特征,且纤维本身的质量很轻,原来的磨损测试方法(基于磨损前后材料的质量变化评价耐磨损特性的金属材料磨损测试方法)不适应[1-3],新的测试方法又没有,导致这方面的研究长期停滞不前。

英国剑桥大学的两位学者曾经对纤维集合体材料的抗磨损性能进行了研究尝试[4-5],在测试原理上具有重大创新,即:利用含有粉体颗粒的高速气流对陶瓷纤维过滤毡进行冲击磨损,待磨损一定时间后测量试样上面的磨损坑的深度,以磨损坑的最大深度来衡量过滤材料的磨损程度。他们解决了质量法金属磨损测试方法无法测试纤维制品的难题,使得纤维制品的磨损可以进行量化测试,但该方法也存在一些弊端。纤维制品尤其是毡状制品本身松软且含有大量孔隙,在受到外界压力时会产生凹陷坑,也就是说即使没有磨损由于高速气流的冲击材料也会有一定的凹陷。所以,采用冲击磨损一定时间以后的磨损坑的最大深度值来间接衡量陶瓷纤维毡的磨损程度是有一定的误差的。

1 新型纤维材料磨损性能测试系统

用于测量金属材料磨损性能的实验方法不能用来测量纤维过滤材料,因为高聚物纤维材料与金属材料相比结构蓬松、柔软、孔隙多,质量也小得多,加上粉体颗粒会充塞到纤维的孔隙当中且不易洗去(金属材料可通过洗涤除去表面黏附的粉体颗粒),磨损前后纤维的质量差很难准确获得,即使测得质量差,据此评价材料的抗磨损性能误差也很大。为此笔者设计了一套新的实验系统,用于纤维在不同温度条件下受高速气流冲击产生磨损破坏程度的测试。图 1为该测试系统的测试原理示意图。

图1 高速气流冲击磨损测试系统

该测试系统由高速气流产生装置、粉体颗粒喂入装置、加热装置、试样夹持装置、力学拉伸装置、数据记录处理装置以及冲击磨损箱组成。

该测试系统的测试原理就是利用纤维材料磨损前后的拉伸断裂强力值来间接地衡量纤维的受磨损程度。纤维的粗细与纤维的强力有直接关系,所以绝对的拉伸断裂值大小没有比较意义,为了能够对各种粗细的纤维受含粉体颗粒气流冲击后的磨损程度进行比较,定义了强力损失率物理量来表示受磨损程度大小。所谓强力损失率就是纤维材料磨损前后的拉伸断裂强力差值占纤维原始强力的百分比。该测试系统的测试原理是基于纤维材料受磨损前后的力学性能的变化来间接地测试纤维材料的磨损程度。其原理既不同于基于磨损前后质量变化的金属材料磨损测试方法,又不同于采用含粉体颗粒气流冲击磨损以材料磨损坑深度来衡量磨损程度的测试方法。需要指出的是,由于测试原理上的不同,本测试系统只适合测试纤维、纱线、长丝以及其他的线形材料,不能测试毡状和布状的材料。

首先通过空气压缩机产生高压空气,并将高压空气存放于压缩空气罐当中,高速气流的温度和压力通过温度控制器进行控制,加热器对高压空气进行加热。由一个型号为MODEL MF-1的微型振荡喂入器将固体粉体颗粒加入到金属管当中,喂入量可以调节。金属管各处管径不同,出口处内径5 mm,出口到纤维试样的距离是 20 mm(室温条件下)。纤维试样一端固定在带有拉力传感器的夹头上,另一端固定在滑轨的夹头上,滑轨的型号为EZHS3A-30,由日本OR IENTAL MOTOR有限公司制造。纤维被高速气流冲击一定时间以后,启动滑轨夹头,纤维被拉伸断裂,相关数据 (拉伸断裂强力和断裂伸长)由计算机记录。拉伸速度可调,两个夹头之间的夹持距为 550 mm。

2 实验材料和条件

2.1 实验材料

(1)PPS(聚苯硫醚)复合长丝,由日本东洋纺有限公司提供,规格为 250 tex/60 f;

(2)锦纶,纤维直径 0.2 mm;

(3)粉体颗粒:白色的矾土研磨材料,颗粒直径为 5~40μm,日本昭和电工株式会社提供。

2.2 实验条件

(1)含粉体颗粒高速气流喷出压力 0.2 MPa;

(2)耐高温喷管直径 5.35mm;

(3)耐高温喷管口到纤维试样的距离 25 mm;

(4)粉体颗粒量 27.1 g/min;

(5)拉伸强力实验的拉伸速度 25.1 mm/min;

(6)测试温度

锦纶 室温;

PPS纤维 从常温到 150℃。

3 实验研究及分析

3.1 研究内容

实验研究测试包括如下两方面的内容:

一是利用光学显微镜和电子显微镜对磨损前后的纤维进行观察,通过断口处的形态来分析纤维受磨损的程度以及磨损破坏的机理。这方面的内容是本文重点研究的。

二是对磨损前后的纤维力学性能进行测试,根据磨损前后纤维的拉伸断裂强力值的大小来间接地反映纤维的受磨损破坏程度,这方面的研究结果已在笔者的相关论文中进行了详细论述(《产业用纺织品》2009年第四期第 45~48页和《纺织学报》2009年第 12期 121~124页)。

3.2 锦纶磨损前后的外观形态

3.2.1 锦纶

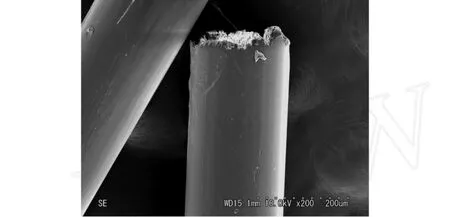

图 2为实验所用锦纶在磨损之前进行拉伸得到的纤维断裂截面及表面的电子显微镜照片。从照片上可以清楚地看出纤维的表面非常平滑,断口处也很平齐。

图2 锦纶磨损前断口及外观形态

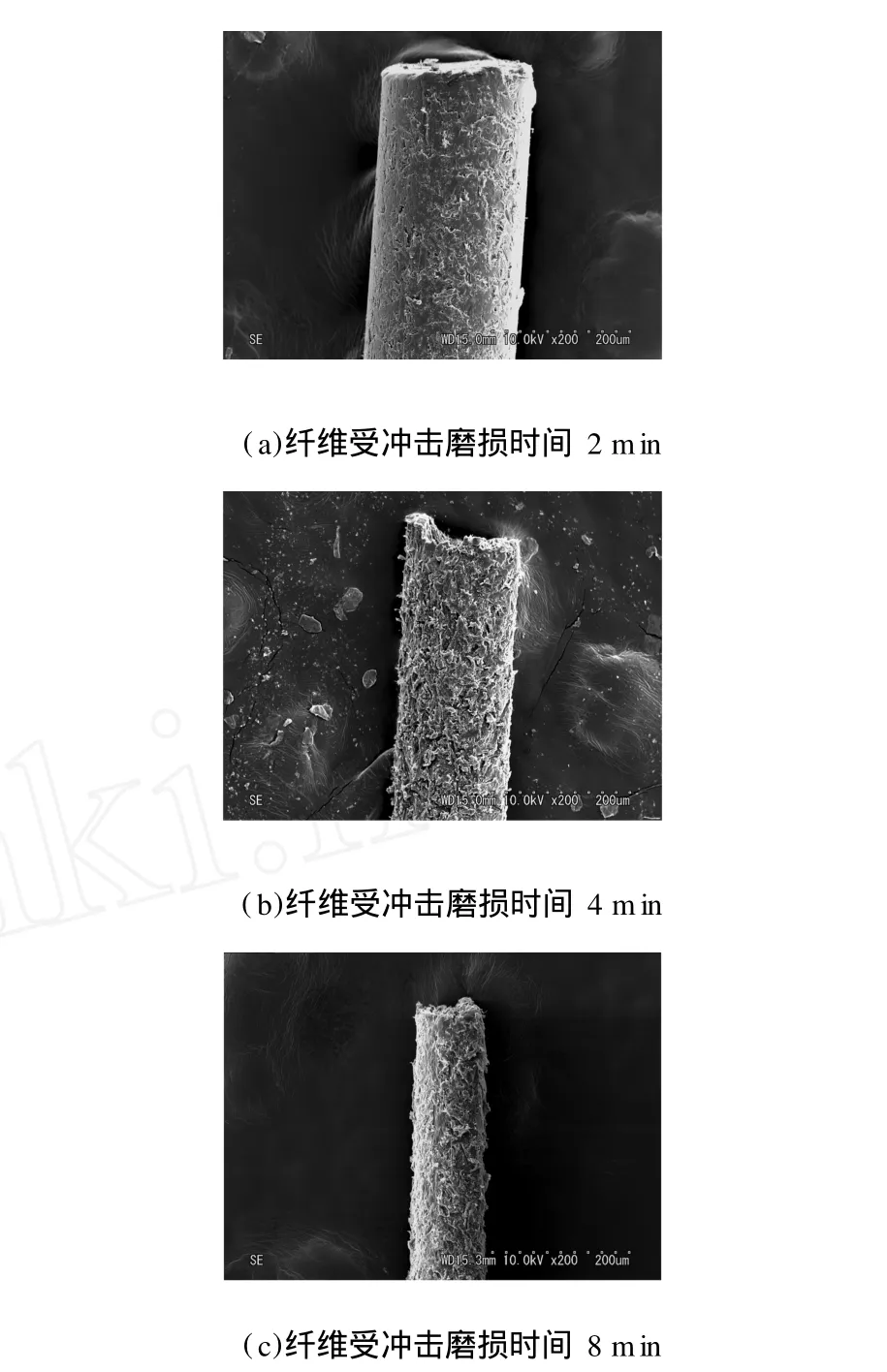

图 3为锦纶受到不同时间的含粉体颗粒高速气流冲击磨损后的电子显微镜照片。从图 3中不难看出锦纶磨损以后纤维表面变得粗糙,受冲击磨损 2min时纤维直径略粗于原始纤维,即纤维在磨损的初期是变粗了,而后随着磨损时间的增加纤维的直径逐渐变细,断口处也基本是平齐的。

图 4为锦纶受冲击磨损 4 min以后纤维表面局部放大的电子显微镜照片。这张照片更清楚地反映出了磨损以后锦纶的纤维表面状态,纤维的表面不仅粗糙,而且充满了凹凸不平的小坑,被磨损的屑块与纤维主体之间结合紧密。

3.2.2 PPS纤维磨损前后的外观形态

图 5为实验所用 PPS纤维在磨损之前纤维表面的电子显微镜照片,可以清楚地看出纤维的表面非常平滑。图 6所示为磨损一定时间 (2min)以后的 PPS纤维外观。

比较图 5和图 6可以看出,磨损一定时间以后,PPS纤维的直径不但没有变细,反而加粗了。

图 7为 PPS纤维受冲击磨损以后拉伸断裂后的几种有代表性的断口形态。从总体上来讲,PPS纤维受磨损后的外观形态与锦纶磨损后的外观形态完全不同;就 PPS纤维本身来讲,纤维的磨损破坏形式也是各种各样,但归纳起来可以分成两大类,一类是磨损后纤维的直径逐渐变细,如图 7(a)所示;另一类是纤维受到气流中的粉体颗粒的切割作用,使得纤维受到切割,产生劈裂分叉,如图 7 (b)、(c)、(d)和 (e)所示。

图 3 磨损不同时间以后锦纶电子显微镜照片

图 4 锦纶磨损 4 min后的纤维表面

图5 无磨损的PPS纤维外观

图 6 磨损2 min后的 PPS纤维

图7 PPS纤维各种磨损断裂形态

3.3 磨损破坏原因分析

图8和图9所示为 PPS纤维经高速气流中的粉体颗粒冲击切削后的形态局部放大照片。这种整根纤维或纤维的大部分被切断和劈裂的破坏现象在锦纶的冲击磨损过程中是没有的,但在 PPS纤维的磨损中却大量存在,且纤维劈裂的形态各异。经过仔细研究分析,产生以上差异的原因可能有以下几个方面:①两种纤维的粗细不同,锦纶的直径为 200μm,而 PPS单丝的直径只有 20μm,粉体颗粒的直径是 5~40μm,当然粉体颗粒的直径是呈一种分布的,即小的粉体颗粒 (5μm或比5μm稍大一些的,如 6、7μm等)和大的粉体颗粒(40μm或比 40μm稍小一些的,如 39、38μm等)是少数,而介于 5~40μm的粉体颗粒应该是占大多数。20μm左右的粉体颗粒全部或部分撞击到 200μm粗的锦纶上,只能对纤维的表面产生局部的破坏;反过来,同样大小的粉体颗粒如果撞击到 20μm粗的 PPS纤维上,即使不是正中纤维的中心,也会切断纤维的二分之一或三分之一,何况还有比20μm大的粉体颗粒的冲击,这就是 PPS纤维出现大量切削状磨损破坏的根本原因。由于纤维的粗细程度与过滤颗粒的直径比不同,导致了纤维的磨损破坏机理不同,所以在纤维过滤材料选用时,应根据过滤气体中的粉体颗粒直径的大小,合理地确定纤维的粗细。②测试的温度不同,锦纶是在室温条件下测试的,而PPS纤维是在较高温度 (从常温到 150℃)条件下测试的,两者都属于高聚物材料,除了纤维本身的强伸性能具有较大差异之外,都对温度具有敏感性,随着温度的升高,脆性下降,韧性加强。故当粉体颗粒撞击到锦纶上时,由于锦纶脆性较大,撞击碎片马上脱落,纤维越来越细,直到磨断。当粉体颗粒撞击到耐高温且机械性能较好的PPS纤维时,良好的韧性和高温时的黏性使得碎片没有马上脱离纤维,而是强有力地黏附的纤维的外表面,所以纤维看上去比磨损之前更粗,且表面比磨损后的锦纶更加凹凸不平,显得更加粗糙。

图8 PPS纤维磨损产生的切割痕迹

图9 PPS纤维磨损切削后的形态

4 结论

通过大量文献查阅及对以前的纤维磨损测试原理及实验方法的研究分析,构建了一套全新的用于测试纤维材料抗冲击磨损性能的实验系统,利用该系统对锦纶和 PPS纤维进行了冲击磨损实验研究,通过对磨损后的纤维进行光学显微镜观察和电子显微镜拍照,并对所拍照片进行分析,得出以下几点结论:

(1)锦纶在磨损初期直径变粗,然后逐渐变细,直到断裂;PPS纤维磨损后形态各异,且普遍比磨损前看上去要粗,原因是材料的表面受到粉体颗粒的高速冲击作用遭到破坏,但破坏部分并没有脱离纤维,而是部分连接着浮在纤维表面,看上去表面变得很粗糙,高低不平,且直径加粗。这一结论与某些专家研究金属材料磨损初期的磨损机理是一致的。

(2)尽管两种纤维材料受到冲击磨损以后,都可以用磨损前后的纤维力学性能变化来衡量纤维的受磨损破坏程度,但由于纤维的成分不同,物理机械性能不同,产生磨损破坏的机理也不同,这种磨损破坏时的差异,除了跟纤维本身的物理机械性能、力学性能以及磨损破坏时的环境温度有关之外,还和纤维的直径与粉体颗粒的直径之比有很大关系。

(3)锦纶受到冲击磨损时,直径的变化比较有规律性,即过了磨损初期以后,随着磨屑的脱落,纤维的直径逐渐变细,表面虽然也呈凹凸不平的状态,但相对 PPS纤维要平滑得多,说明磨屑容易脱落。这主要是由于锦纶材料脆性强,且纤维的直径相对于磨料颗粒直径来讲较粗的缘故。

(4)PPS纤维在高温条件下的磨损破坏机理与锦纶在常温下的磨损破坏机理完全不同,断口处不一定是被逐渐磨损变细,而是出现了大量的“劈裂”状破坏。这种现象产生的原因:一方面是由于PPS纤维的强伸性能以及高温时的良好韧性;另一方面就是实验时的粉体颗粒直径与纤维直径的比值较大造成的。

[1] 橋本健次.アブレシブ摩耗における試験法の選び方[J],潤滑,1977,22(10):637-640.

[2] 橋本健次.アブレシブ摩耗の機構[J].潤滑,1970, 15(11):736-743.

[3] 西成其,橋本健次.アブレシブ摩耗の分類と試験方法[J].潤滑,1968,13(12):647-652.

[4] HEUER V,WALTER G,HUTCH INGS IM.High temperature erosion of fibrous ceramic components by solid particle Impact[J].Wear,1999,233-235:257-262.

[5] HEUER V,WALTER G,HUTCH INGS IM.A studyof the erosive wear of fibrous ceramic components by solid particle impact[J].Wear,1999,225-229:493-501.

Discussion on the wearmechanis m of PA and PPS fiber for filtermaterial

Gao Yiqiang1,2,Zhang W ei1,2and Li Xianghong1,2

(1.College of Textile and Gar ment,HebeiUniversity of Science and Technology; 2.Hebei Province Research Center of Engineering and Technology of Textile and Garment)

Based on the analysis of the erosive wear testingway of fibrousmaterial by solid particle impact,a new testing system was developed according to the fiber tensile-strength variation before and after the abrasion.On the developed system,the anti-abrasion properties of PPS fiber and PA fiber were tested. W ith the electronic microphotographs of two fibers before and after the abrasion,the different wear mechanis ms of two fiberswere discussed.

polyamid fiber,polyphenylene fiber,filtermaterial,wearmechanis m,tensile-strength,test

TS101.921.1;TS102.52

A

1004-7093(2010)06-0021-05

2010-03-01

高翼强,男,1963年生,副教授。纺织服装学院纺织系主任。主要从事本科生及研究生的教学和教学管理工作,多年来一直从事产业用纺织品方面的研究工作。