弯管流量计在3.2 MPa中压蒸汽系统中的应用

2010-09-08关志军

关志军

(连云港碱厂,江苏 连云港 222042)

弯管流量计在3.2 MPa中压蒸汽系统中的应用

关志军

(连云港碱厂,江苏 连云港 222042)

蒸汽;弯管流量计;压力损失

连云港碱厂轻灰煅烧炉、沸腾流化床等装置生产运行中所使用的3.2 MPa中压蒸汽由热电锅炉产主蒸汽经减温后获得。由于企业技改扩产后产能的不断增加(原设计60万t/a,现产能120万t/a),加上中压蒸汽管线(DN300)较长(约850 m)流速增大,造成管路上压力损失过大,蒸汽到达用汽设备侧时达不到设计指标要求,因而制约了装置生产能力的有效发挥。

2007年为使3.2 MPa蒸汽指标符合设计要求,满足工艺生产所需,工厂在讨论技改方案时考虑:新增1条中压蒸汽管线加以解决或改造目前中压蒸汽管线上的流量测量装置以降低压损。

1)新增1条中压蒸汽管线加以解决:投资费用较高(约100多万元),热力损失同时增加。

2)改造目前3.2 MPa蒸汽管网上所有流量测量装置,使用弯管流量计可以保证用汽设备侧蒸汽指标,且可以保证计量精度不受影响。

在比较以上方案时,通过对原流量测量装置压力损失、改用弯管流量计后压力损失的计算和综合多种因素分析参考,认为使用弯管流量计取代孔板式流量计可以满足蒸汽指标要求并且节约投资费用,节能效果更好。

1 弯管流量计的工作原理及技术特点

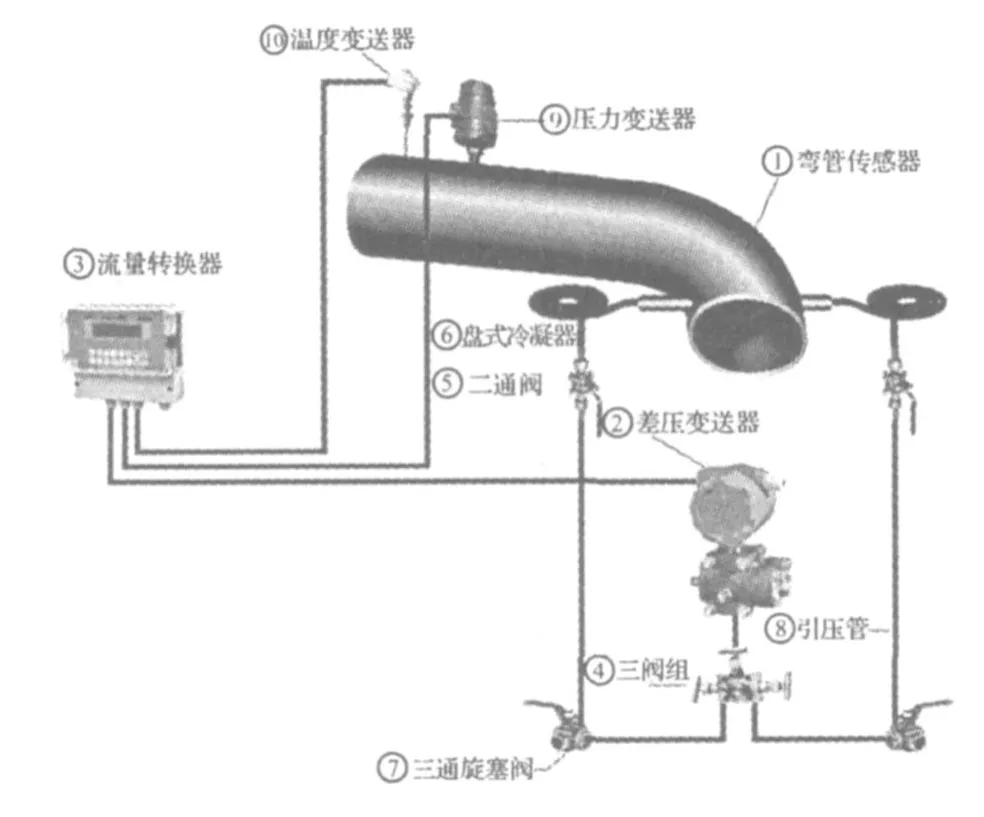

弯管流量计是一种利用惯性原理工作的差压式流量测量装置。当流体流经弯管(传感器)时,由于受到弯管(传感器)的约束,迫使流体在弯管(传感器)内做近似的圆周运动。圆周运动使流体产生惯性离心力,该离心力的大小与流体的流速、流体的密度(质量)以及做圆周运动的曲率半径等因素有关。离心力使弯管(传感器)的外侧产生一个挤压力(+),内侧产生一个牵拉力(-),利用差压变送器测量出弯管传感器产生的压力差就可以计算出管道内流体的平均流速,最后计算出流体流量。图1为弯管流量计的工作示意图:

图1 弯管流量计工作示意图

弯管流量计技术特点:可以用来测量液体、气体、蒸汽等介质的流量,适用的测量范围广,测量精度高,无附加压力损失,耐磨性能好、使用寿命长,对直管段要求不高(满足前5D后2D);可采用直接焊接式安装或法兰式安装,减轻了现场维护工作量,运行费用低,可实现温压在线补偿。

2 管网运行参数

设计值:

热电蒸汽源端:

310℃,3.6 MPa,M=130~150 t/h;

煅烧用汽设备侧:

300℃,3.2 MPa,M=130~150 t/h。

流量计改造前:

热电蒸汽源端:

310℃,3.6 MPa,M=170~200 t/h;

煅烧用汽设备侧:

300℃,2.9 MPa,M=170~200 t/h。

3 原3.2 MPa蒸汽系统计量状况

1)4台中压蒸汽锅炉产汽(440℃,3.82 MPa, M=150 t/h)并入母管后,取3条中压蒸汽减温后并入一条管线(310℃,3.6 MPa,M=170~200 t/h)送给5台轻灰煅烧炉、3台沸腾流化床使用。

2)4台中压蒸汽锅炉主蒸汽流量测量使用法兰取压孔板(计算书中压力损失为0.113 MPa)。

3)3.2 MPa中压蒸汽总管蒸汽流量测量使用法兰取压孔板(计算书中压力损失为0.089 MPa)。

4)5台轻灰煅烧炉蒸汽流量测量使用法兰取压孔板(计算书中压力损失为0.105 MPa)。

5)3台沸腾流化床蒸汽流量测量使用法兰取压孔板(计算书中压力损失为0.094 MPa)。

4 使用弯管流量计后的管网运行参数

2007年6月,系统停车大修期间对3.2 MPa中压蒸汽系统中所有法兰取压孔板进行技术改造,全部更换为S型弯管流量计,更换流量计后的管网运行参数为:

蒸汽源端:

310℃,3.53 MPa,M=170~200 t/h;

用汽设备侧:

300℃,3.13 MPa,M=170~200 t/h。

技改投运后,3.2 MPa蒸汽管网的设备侧蒸汽压力明显提高,满足了煅烧系统轻灰炉及沸腾流化床的使用要求,保证了生产负荷的达标和持续稳定,实现了预期目标。

5 节能效果

3.2 MPa中压蒸汽流量按190 t/h计算,孔板式流量计更换前管网压力损失为:0.70 MPa;更换为弯管流量计后管网压力损失为:0.40 MPa;因而使用弯管流量计进行管网蒸汽流量计量,使管网设备侧蒸汽压力提高了0.3 MPa。

由于安装孔板式流量计造成的额外压力损失可看作为弯管流量计的节能效果,下面将这一部分压力损失折算成能耗做一个量化的推算,更能直观地体现弯管流量计的节能特点。

弯管流量计的节能效果计算:

1)被测介质

中压蒸汽温度 T=310℃,压力 P=3.53 MPa;

常用流量:Q=190 t/h=190 000 kg/h;

管道内径:300 mm;

降低压力损失:δp=0.3 MPa=0.3×106Pa;

密度:ρ=13.36 kg/m3;

能源价按0.4元/kW·h计算,每年运行360 d;

锅炉热效率:η=90%。

2)计算蒸汽的体积流量qv

qv=Q/(ρ×3 600)=190 000/(3 600×13.36) =3.95 m3/s

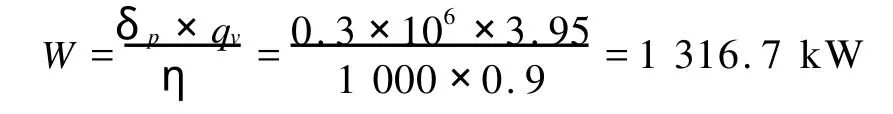

3)计算单位能耗

4)计算耗能费

耗能费=W×运行时间×能源价

=1 316.7×360×24×0.4=455.05万元

由以上计算可知,使用弯管流量计替代孔板式流量计进行管网蒸汽流量计量,不仅节约了要增加1条蒸汽管线的直接投资和减少了管线热力损失,而且由于弯管流量计相比孔板式流量计压力损失小,运行中更可以节省能耗折合人民币约为455.05万元/a。并且蒸汽流量越大、流速越快,节能效果越发明显。

总而言之,弯管流量计作为一种新颖的流量测量产品其技术成熟性正在被各行各业广泛认可。其结构简单、安装使用方便、现场适应性强,测量范围广、计量精度高、技术性能稳定及节能效果突出等技术特点正受到众多工矿企业的普遍青睐。连云港碱厂自2007年在3.2 MPa蒸汽管网中使用弯管流量计以来,计量设备运行稳定、计量数据准确可靠,节能效果十分明显。弯管流量计在蒸汽介质中的成功使用不仅为企业生产运行及内部经济核算提供了准确数据,同时也为此产品在该厂工艺用水及工艺介质流量计量中的推广使用提供了依据。

TH 814.5

B

1005-8370(2010)03-25-03

2010-05-09

关志军(1964—),1986年毕业于南京化工大学,工程师,现为连云港碱厂计仪车间主任。