炼钢厂连铸浊环水节能减排的研究与实践

2010-09-08宋伟

宋 伟

(1.昆明理工大学,昆明 650093;2.攀钢集团攀枝花钢钒有限公司提钒炼钢厂,四川 攀枝花 617062)

炼钢厂连铸浊环水节能减排的研究与实践

宋 伟1,2

(1.昆明理工大学,昆明 650093;2.攀钢集团攀枝花钢钒有限公司提钒炼钢厂,四川 攀枝花 617062)

就攀钢提钒炼钢厂浊环水循环过程中水量不断增加而导致水量富余外排的情况进行分析,提出了现有工艺状况下的解决思路并付诸实践,改造后将富余浊环水处理后作为净环补水。不仅可达标排放,还大幅降低了生产新水补水量,实现了节能减排的要求。

水处理;浊环水;药剂;化学除油器

1 概述

攀钢炼钢厂为改善产品结构,增强市场竞争力和提高经济效益,于1994年至2006年间相继建成了1#(2机2流,产能140×104t/a)和2#(1机1流,产能100×104t/a)板坯连铸及1#(6机6流,产能120×104t/a)和2#(4机4流,产能103.5×104t/a)方坯连铸,同时建成了相应的水处理等配套设施,从而彻底淘汰了沿袭30多年的落后的模铸工艺,成功实现了产品的升级换代。

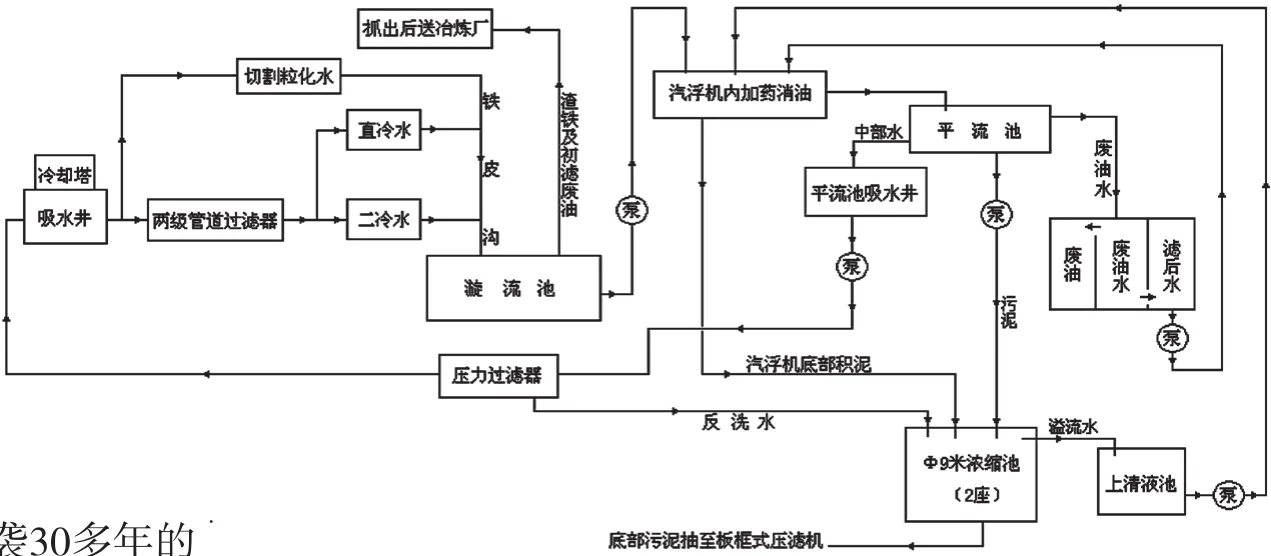

该炼钢厂4套连铸机所需的净环水主要用于设备冷却,闭路循环,使用后直接回流至水处理净环冷却塔,降温后重复使用;连铸机所需浊环水主要用于铸坯二次喷淋、切割渣粒化、设备直接冷却及冲氧化铁皮等。炼钢厂4套连铸机的用水量见表1;4台连铸机水的处理工艺流程基本相同,其浊环水工艺流程见图1。

图1 炼钢厂连铸机浊环水处理工艺流程

表1 攀钢炼钢厂连铸生产水量(总量)配给情况

2 现状调查

炼钢厂连铸机建成投产后,由于多种原因(如设备冷却水软管接头密封不良等),主线设备漏水漏油严重,泄漏的设备冷却水(净环)和设备润滑油全部进入辊道下方的浊环排水沟,随着冲渣水一起进入浊环水处理系统,导致连铸浊环水系统循环水量不断增大,给连铸生产系统或水处理系统的正常运行带来以下困难:

(1)连铸机主线设备漏油进入浊环水后,浊环水中的乳化油、附着油、分散油大量增加,这些油类与絮凝剂通过电性中和、吸附架桥作用形成油泥,并且不断膨胀,降低水体水质[1];而为满足生产水质要求,在现有条件下依靠不断加大投药量(主要是磷系药剂)来进行破乳、混凝,但过量的药剂投加又会导致水体中磷含量增加,水体富营养化,直接导致藻类等微生物的过度生长,在此情况下又需要加入相应的杀生剂进行“灭藻”处理。如此恶性循环,造成连铸机供水存在水质不稳定、药品投加量大、维护强度增大等多种缺陷,最终给正常的连铸生产带来不利影响。

除此之外,连铸浊环水处理后没有完全过滤的残余藻类与油泥聚附在一起随管道流经二冷喷嘴(通径0.1 ~2mm),极易导致喷嘴堵塞,影响连铸正常生产水量供给,同样会对连铸生产造成不利影响。

(2)连铸浊环水循环总量不断增大后,当富余水量超过水处理系统设施蓄能量,而生产用水系统又无法消化这部分富余水量时,不可避免地会导致一部分浊环水排入外部水环境。这样,即使在不考虑能源浪费的情况下,这部分外排浊环水也因主要水质指标高于外排水指标限值而对外界水环境造成污染,不利于环境保护。

根据炼钢厂生产工艺特点,连铸浊环水主要生产控制指标为SS、pH值、CODCr、油含量、总硬度、氯化物等,为不定期抽查。根据这一要求,对连铸浊环水外排水质指标进行实测后与规定运行指标进行比对,结果见表2。

表2 攀钢炼钢厂连铸浊环水质规定指标及外排实测指标

从表2数据可以看出,炼钢厂连铸浊环水外排废水悬浮物、油含量高于国家综合污水一级排放标准,对环境造成了二次污染。

(3)连铸机主线设备冷却水(净环)泄漏量增大后,为维持设备冷却强度要求需从外部补充生产新水以维持水量平衡,直接导致生产补水量大幅增大,不利于降低生产耗能要求。

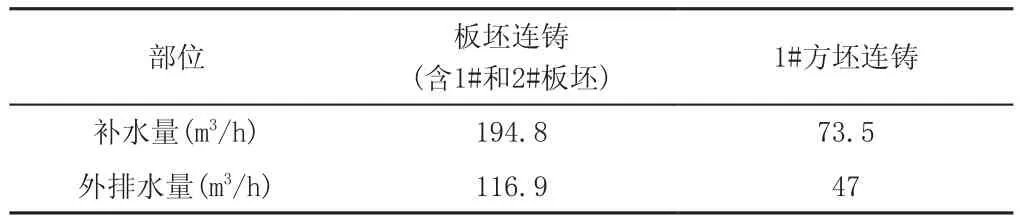

炼钢厂2004年统计的连铸机生产水补充量及外排量见表3。

表3 炼钢厂连铸机补水量及外排水量(未冶理前)

炼钢厂三套连铸机浊环水系统在未治理前年外排水量达133.7万m3,2005年底2#方坯连铸投产后年外排总水量达到了165.8万m3。大量的生产水外排既造成极大的能源浪费,又对外部水环境安全带来不利影响。

3 连铸浊环水节能减排的研究与实践

为保证炼钢厂实现生产水零排放,钢厂从2006年开始对连铸浊环水进行治理,总体思路是新增一套浊环水处理设施,将外部泄漏进入浊环水的富余水量分流处理,主要是除油、降悬浮物,达到净环水质指标后作为净环补水。

3.1 连铸废水沉降试验

由于连铸浊环水中悬浮物并非单一均匀球形颗粒,而是大小、形状和密度各不相同的颗粒群,其浓度和絮凝性能也因水质类型和来源的不同而有差异,为使新增连铸水处理设备满足浊环水处理要求,首先进行连铸废水沉降试验。

(1)试验方法、步骤及相关参数

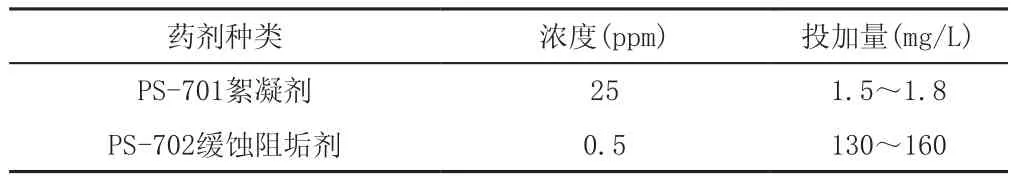

取连铸浊环水(平流池吸水井内取样)与含油废水(汽浮机内取样)按1:1混合,加入25ppm的PS-701(絮凝剂)和0.5ppm的PS-702(缓蚀阻垢剂)药剂,采用标准沉降柱方法进行试验,结果见表4。

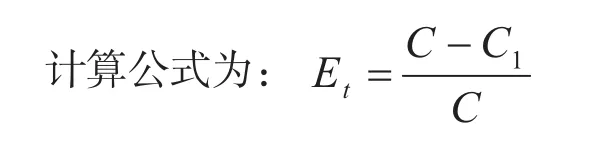

(2)SS去除率Et

根据原水悬浮物含量计算去除率Et:

式中:

Et— t时刻、水深H处、沉降速度u≥u0的浊环水中SS去除率;

C — 空白SS浓度g/L;

C1— 取样测定SS浓度g/L。

根据公式计算在 t 时刻、水深在H处、沉降速度u≥u0的浊环水的SS去除率,结果见表5。

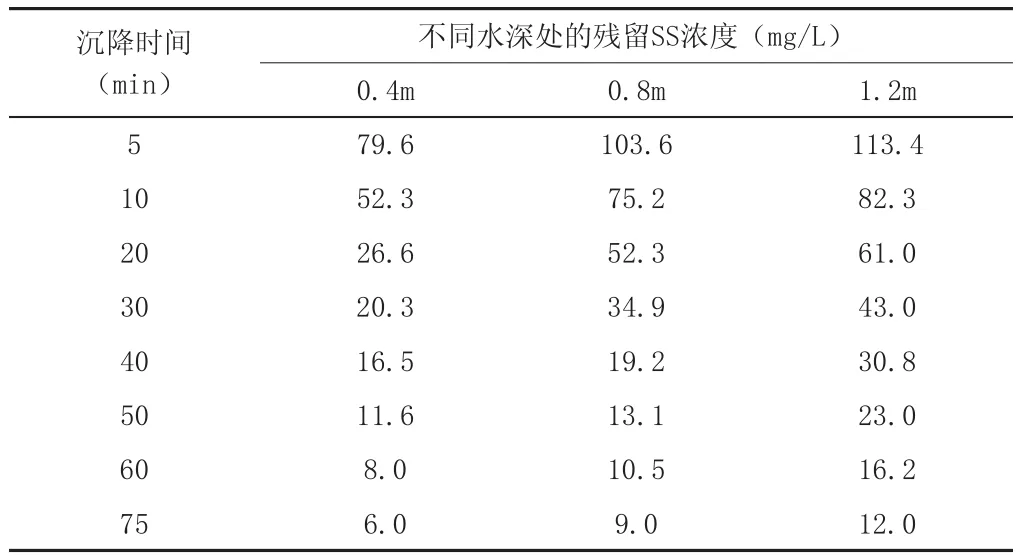

表4 多点取样沉降试验数据

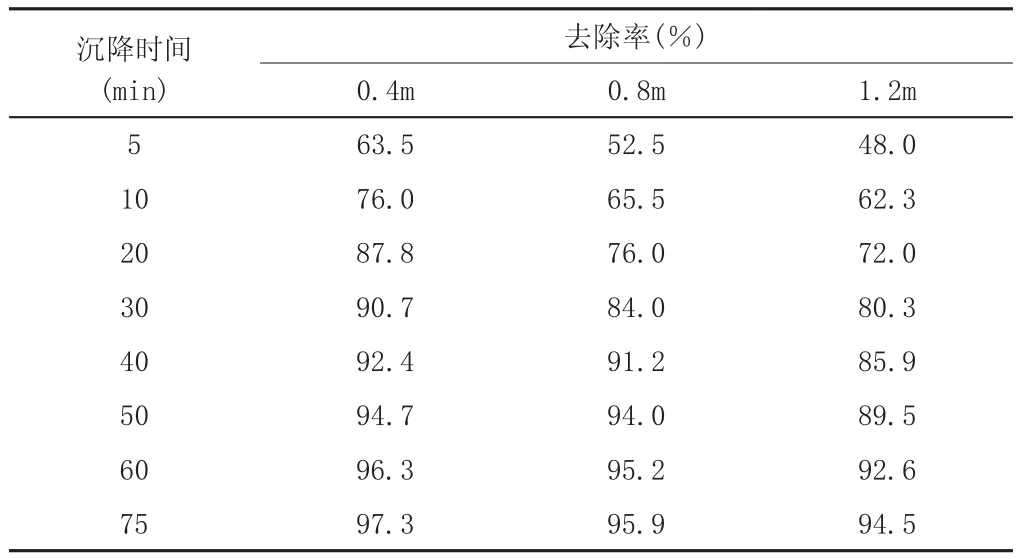

表5 不同水深处各沉降时间的SS去除率

(3)SS去除率与沉淀时间的关系

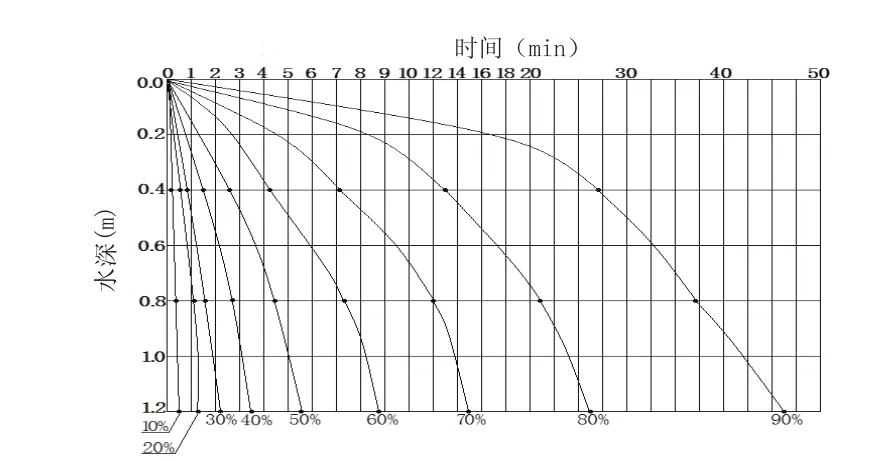

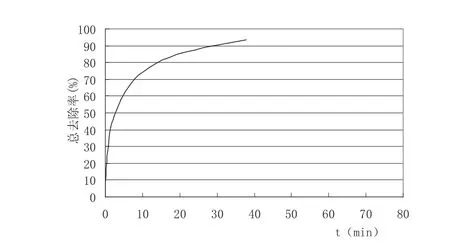

根据表5数据,绘制不同水深的SS去除率与沉淀时间的关系曲线(Et-t),见图2所示。

图2 不同水深的SS去除率与沉淀时间关系曲线

根据图2所示的Et-t曲线绘制SS等去除率曲线(见图3);再用内插法画出15%、25%、35%、45%、55%、65%、75%、85%、95%等去除率曲线。

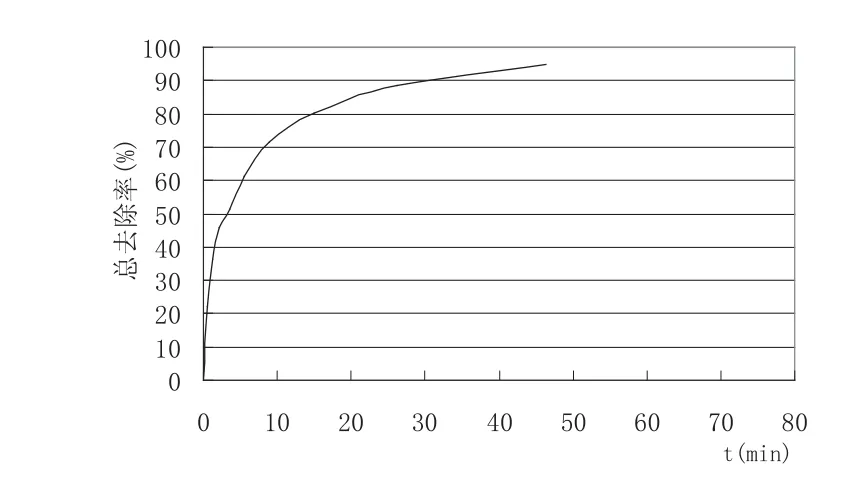

(4)SS总去除率

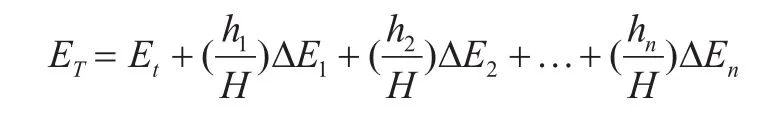

选择水深H=0.8m、1.0m、1.2m,由等去除率曲线及以下公式求总去除率ET:

图3 SS等去除率曲线

图4 0.8m水深SS总去除率与时间关系

图5 1.0m水深SS总去除率与时间关系

图6 1.2m水深SS总去除率与时间关系

图7 总去除率与沉速关系曲线

根据上述连铸浊环水沉降试验数据,确定连铸浊环水采用的药剂投加方案见表6。在生产实际中,应针对水质的变化情况,以表6的加药量为基础进行适当调整。

表6 水处理药剂投加方案

3.2 连铸浊环水治理实践

根据上述试验结果,结合炼钢厂四套连铸机分布特点,决定在连铸浊环水系统新增三套水处理设施,其中1#、2#板坯连铸共用一套,1#、2#方坯连铸分别使用一套。每套新增水处理设施主要包括高效箱式油渣分离器一座、核桃过滤器二台、加药装置以及相应的计量设施等,结合炼钢厂连铸主线间水系统现状,确定新增浊环水系统处理能力均为100m3/h。

连铸浊环水系统增设水处理设施后,根据生产情况从废油水池抽取适量浊环水送到新建高效箱式油渣分离器,并投加絮凝剂和缓蚀阻垢剂,进行化学消油和油渣分离;经化验,处理后的水含油量≤8mg/L,悬浮物浓度≤20mg/L;经油渣分离器处理后的出水自流入新增吸水井,由水泵压送至核桃过滤器进行深度净化处理后连续抽样化验,处理后出水含油量≤2mg/L,悬浮物浓度≤5mg/L,达到净环水水质指标要求;利用余压送入净环吸水井作为净环补水。

油渣分离器沉淀下来的油泥混合物以及核桃过滤器反洗水排入连铸浊环水处理间原有泥浆池,进入污泥处理流程。

改造后新增部分水处理工艺流程见图8。

图8 改造后新增部分水处理工艺流程

4 结语

炼钢厂连铸浊环水富余量分离处理回用实践从2006年开始实施,至2008年底最后完成;新增的化学除油器年处理浊环水量总计可达244.8万m3,2009年实际处理水量达173.6万m3,这部分浊环水处理后经检测合格符合净环水质指标作为净环补水,大幅降低了因净环泄漏等损耗而相应增加的新水补水量,为钢厂的节能降耗和废水零排放工作作出了积极的贡献。

陈复, 水处理技术及药剂大全[M].北京:中国石化出版,2002,6.

Abstract:By analyzing the situation that the increase of muddy recycled water from steelworks resulted in the redundant water emission, solving thoughts are given on the current process. The redundant water can be used as supplement of purified water after the system was rebuilt. It not only reaches the National discharge standard, but also considerably reduces additional water amount and meets the requirements of energy saving and emissions reduction.

Key words:water treatment; the muddy recycled water; medicament; oil guard

Research and Practice on Energy Saving and Emission Reduction of Continuous-casting Muddy Recycled Water from Steel Factory

SONG Wei1,2

(1. University of Science and Technology, Kunming 650093; 2.Vanadium Recovery&Steelmaking Plant of Steel and Vanadium Co., Ltd, Panzhihua 617062, China)

X703

A

1006-5377(2010)06-0039-04