数控机床加工精度分析与应用

2010-09-08蒋飞龙冯桂香

蒋飞龙 冯桂香

(宁波职业技术学院,浙江 宁波 315000)

1 工件坐标系对加工精度的影响

工件坐标系是编程人员在编写程序时,在工件上建立的坐标系。选择工件坐标系时一般应遵循如下原则:

a.尽可能将工件原点选择在工艺定位基准上,这样有利于加工精度的提高;b.尽量将工件原点选择在零件的尺寸基准上,这样便于坐标值的计算,减少错误率(当尺寸基准与工艺基准不重合时,则要考虑由基准不重合产生的误差);c.尽量选在精度较高的工件表面上,以提高被加工零件的加工精度;d.对于对称零件,应设在对称中心上,一般零件应设在工件轮廓某一角上,且Z轴方向上原点一般设在工件表面;e.对于卧式加工中心最好把工件原点设在回转中心上,即设置在工作台回转中心与Z 轴连线的适当位置上;f.应将刀具起点和编程原点设在同一处,这样可以简化程序,便于计算,提高加工精度;对一般零件,仅按上述原则确定工件坐标系,即能保证其加工精度。但对于复杂、特殊零件,就要综合考虑各种因素对加工精度的影响。

1.1 在立式加工中心上加工畸形工件

根据畸形工件的结构特点,往往在一个零件上要选择两个或两个以上的坐标系,这时就要根据零件的形状特征、夹紧方式及各加工部位的精度高低等因素综合考虑:

a.建立几个坐标系;b.先加工哪个坐标系的哪个表面才能提高整个零件的加工精度;c.坐标系间定位尺寸的精度对各部位加工精度的影响

1.2 在卧式加工中心上加工箱体类零件

根据箱体类零件的结构特点,不仅除上下底面之外的四个侧面需要分别建立四个定位坐标系,而且每一侧面上有时还需建立几个坐标系,这时就必须考虑各加工精度如何保证。如:

a.机床回转中心坐标精度对零件相对两侧面坐标系的建立来说,它直接影响两相对侧面通孔的同轴度;b.每一侧面上几个坐标系建立时,加工工序的设计对加工精度的影响;c.以底面为基准的的装夹精度,直接影响孔轴线相对端面的垂直度;d.基准底面精度对孔的中心高精度的影响。

2 机床本身对加工精度的影响

2.1 进给机构

2.1.1 滚珠丝杠导程误差的影响

步进电机控制的经济型数控机床加工精度直接受步进系统的脉冲当量k 的影响。脉冲当量k 由下式决定。

式中:a 为步进电机步距角,(°);i 为齿轮减速比;t 为滚珠丝杠导程,mm。

滚珠丝杠在制造过程中,由于加工设备诸因素的影响不可避免地产生导程误差Δt.丝杠导程t 直接影响系统脉冲当量。丝杠导程误差造成的脉冲当量误差 Δkd=aiΔt/360°。

选用精度等级高的滚珠丝杠,可减小丝杠导程误差对机床加工精度的影响.

2.1.2 进给机构间隙的影响

进给机构的机械传动机构由减速齿轮、连轴节、滚珠丝杠副及支承轴承组成.在这些环节当中存有间隙,影响到工作台进给精度,特别是在运动换向时,这些间隙对机床加工精度影响更大.而减小各环节间的间隙,可以减小对机床加工精度的影响。

2.1.2.1 滚珠丝杠与螺母间的间隙影响.滚珠丝杠与螺母之间的间隙直接影响工作台的进给精度.设滚珠丝杠与螺母之间的间隙为SF,则反转时造成工作台进给误差δ1=SF。不仅如此,丝杠螺母副的间隙还影响丝杠螺母副的刚度,进而影响工作台进给精度.消除滚珠丝杠与螺母之间间隙的方法是施加预紧力。在双螺母预紧的滚珠丝杠副中,当预紧力等于最大轴向力的1/3时,其间隙可基本消除,而且对滚珠丝杠副的寿命影响不大。

2.1.2.2 轴承轴向间隙、联轴节扭转间隙的影响.滚珠丝杠支承轴承的轴向间隙也直接影响工作台的进给精度.若轴承的轴向间隙为SZ,则反向时造成工作台进给误差δ2=SZ,轴承通过定位预紧或定压预紧消除其间隙,同时也可提高轴承刚度.但预紧时要考虑丝杠热变形对间隙的影响.若联轴节的扭转间隙为SL,在机构反向时造成工作台进给误差

2.1.2.3 齿轮传动侧向间隙的影响.如果齿轮传动的侧向间隙为S C,机构反向时造成工作台进给误差用δ4 表示,且

式中,d 为与滚珠丝杠连结的齿轮分度圆直径,mm.齿轮的传动比i 也直接影响脉冲当量.因此为减小传动比及齿轮传动侧隙对机床加工精度的影响,应通过提高齿轮的制造精度,减小齿轮综合误差,在满足传动工作环境要求下,减小侧向间隙来实现.进给机构间隙对机床加工精度的影响,除采取上述措施外,还可通过软件补偿实现.在零件加工程序中判断进给方向的指令转向后,给出若干个额外进给指令脉冲,以补偿间隙造成的误差δ=∑δ

2.2 编程误差

2.2.1 插补误差的影响

在经济型数控机床上加工工件,倾斜直线是通过刀具沿平面上两个坐标轴方向走折线而形成,这样造成工件表面呈锯齿状而形成插补误差.插补误差的影响因素主要有机床分辨率、脉冲均匀程度、控制系统的动态特性及插补方法与算法等.插补的运算过程中,还会产生累积误差,当它达到一定值时,会使机床产生移动和定位误差,影响加工精度.以下措施可减小数控系统的累积误差。

2.2.1.1 尽量用绝对方式编程

2.2.1.2 插入回参考点指令 机床回参考点时,会使各坐标清零,这样便消除了数控系统运算的累积误差。

2.2.2 编程中逼近误差的影响

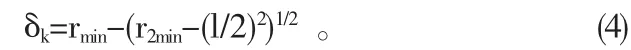

逼近误差是由于采用近似算法逼近零件廓形而产生的误差.在加工非圆曲线的数学处理中,近似地将非圆曲线分割,以直线廓形代替曲线廓形,这样刀具形成的廓形不可能准确地与被加工廓形重复而产生加工误差.如果已知工件廓形方程,编程数学处理后程序规定的廓形与方程描述廓形之间的逼近误差值δk,取决于曲线分割中分割弦的长度l。

其中rmin 为理论廓形最小曲率半径.如果被加工零件的廓形方程未知,编程时用列表曲线逼近,此时产生的逼近误差值则难以确定。

2.2.3 编程时的圆整误差影响

用步进电机控制的经济型数控机床在加工时,脉冲当量决定直线位移量最小值。编程时要按零件图纸尺寸要求,将尺寸参数转换成控制脉冲个数。尺寸的最小单位是脉冲当量值,脉冲当量值决定了机床可能加工的精度界限.由于零件的尺寸在数学处理时只能圆整到一个脉冲当量值,从而造成编程时的圆整误差,该误差影响加工零件的尺寸精度。

3 气温及工艺系统热变形对加工精度的影响

3.1 气温对加工精度的影响

金属材料具有热胀冷缩性质,温度的变化会引起零件尺寸的改变。如一精度要求较高的尺寸:在夏季加工为保证零件在其他温度条件下也合格,尺寸应加工至靠近上偏差;那么在冬季尺寸应加工至靠近下偏差。

3.2 工艺系统热变形对加工精度的影响

在机械加工过程中,由于切削热、摩擦热等影响,使工艺系统各部分的温度升高不等,产生复杂的变形,从而改变了工件、刀具及机床之间的相互位置,破坏了工件和刀具之间相对运动的准确性,改变了已调整好的加工尺寸,严重影响了零件的加工精度。因此数控机床在设计制造时使传动系统和机床结构都具有很高的刚度和热稳定性,并对反向间隙与丝杠螺距误差等由计算机软件实现自动补偿。但工件及刀具的热变形不易克服,因此要提高加工精度必须在加工过程中要经常测量调整刀具补偿或尺寸。

综上所述,只是影响零件加工精度的几个方面,实际加工过程中,影响因素还很多,情况相当复杂。因此,在生产加工过程中,出现问题时,要经常多分析、多思考,找出解决问题的切入点,确保零件合格。

[1]王绍林.机械制造工艺与装备[M]1 北京:中国劳动出版社.

[2]王洪.数控加工程序编制[M]1 北京:机械工业出版社.