基于活齿传动电动轮自卸车轮边减速器方案探讨

2010-09-07北京航空航天大学交通科学与工程学院王春艳

北京航空航天大学交通科学与工程学院 王春艳

基于活齿传动电动轮自卸车轮边减速器方案探讨

北京航空航天大学交通科学与工程学院 王春艳

由于重型矿用电动轮自卸车轮边减速器工作条件恶劣且需承受较大的工作和冲击载荷,造成故障率居高不下。活齿传动具有体积小、承载能力大等多方面的优点,针对GE788电动轮自卸车轮边减速器,对活齿传动技术应用到电动轮自卸车轮边减速器上进行了理论探讨。

电动轮自卸车轮边减速器活齿传动

引言

由于电动轮自卸车的使用环境恶劣,其轮边减速器故障率居高不下,如何更好的的设计、制造和维护轮边减速器已经成为电动轮自卸车研发领域急需解决的难题。与传统齿轮传动相比,由于活齿传动具有承载能力大、单级速比高、抗冲击能力强、传动效率高、扭矩波动小的优越性。本文通过介绍活齿传动的传动原理和特点,对活齿传动技术应用于电动轮自卸车轮边减速器的可行性和优越性进行了探讨。

一、电动轮自卸车轮边减速器的应用现状

目前国内外重型电动轮自卸车的传动方案都是采用双级行星齿轮减速器。主要由1个太阳轮、3个大行星齿轮、3个小行星齿轮和1个内齿圈组成,具有一内啮合和一外啮合。

直流电机驱动太阳轮旋转,太阳轮带动3个大行星轮,并通过与大行星轮同轴的小行星轮带动位于扭力管上的内齿圈转动,最后经轮毂带动车轮转动。

大型矿用电动轮自卸车在世界范围内有着非常广泛的应用。由于其减速器高负荷运转并承受较大冲击,易造成齿轮断裂,坏修率较高。

二、活齿传动优势

由活齿传动的基本结构和类型可知,活齿传动具有以下几方面优点:

(1)活齿传动结构新颖,构造简单,轴向和径向尺寸小,重量轻,且为同轴传动,其减速运动直接由活齿架输出;

(2)采用多齿啮合,最多可以有1/2的活齿参加啮合,因此其抗冲击能力强,承载能力高,传动平稳无噪声;

(3)活齿传动属于K-H-V型少齿差行星齿轮传动范畴,其传动比大,可调范围广。

(4)传动效率高。输出轴和活齿架可设计成整体结构,以缩短由输入轴到输出轴之间得运动链,减少动力传递损失[2]。

由于活齿传动具有上述突出的优点,已被广泛应用到许多场合里,但是还未见将活齿传动应用于电动轮自卸车轮边减速器。

三、活齿传动设计方案

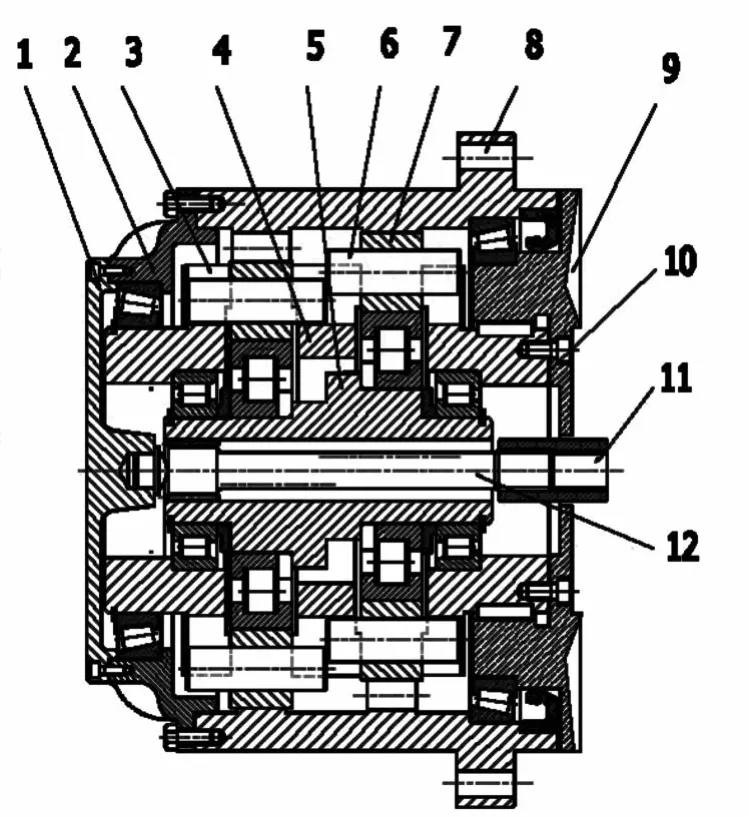

如图1所示,输入轴11与电机相联接,活齿轮9与电动轮自卸车车架相连接,连接方式需根据具体参数和实际情况而定;固齿轮8通过螺栓与车轮轮毂连接。电动机带动输入轴,输入轴和联接轴采用过盈或者花键联接,联接轴通过花键带动偏心轴等速旋转,偏心轴带动套在其上的轴承,使其绕着输入轴中心线旋转。轴承径向尺寸的变化产生径向推力,迫使活齿与固齿圈齿廓啮合,沿着活齿架均布的径向导槽移动。由于活齿架固定,固齿轮因受活齿、活齿架的约束,以等角速度旋转,从而实现了定速比的转速变换。

图1 本文设计的活齿轮边减速器结构图

四、结论

针对现有电动轮自卸车轮边减速器承受冲击载荷能力能力较差、易造成机器的损坏能缺陷,本文在活齿传动理论框架下,设计了重型矿用电动轮自卸车使用要求的活齿减速器。该设计发挥了活齿传动在电动轮自卸车轮边减速器上的优势,将原来两级行星齿轮传动减少为一级活齿传动,活齿减速器体积相比减小1/ 3左右[3]。并大大提高了抗冲击能力,约为普通齿轮传动的5倍左右。该设计为今后将活齿传动应用于电动轮自卸车轮边减速器提供了参考。

[1]李剑锋,曲继方.活齿少齿差传动简介[J].机械研究与应用,1991(2):11-15

[2]曲继方.活齿传动理论[M].北京:机械工业出版社,1993.4

[3]阮学云,栾振辉,赵研.基于活齿传动的ORT减速器理论研究与设计[J].煤矿机械2006.1

book=113,ebook=196