简述感应电动机的断相保护

2010-09-07威世通用半导体中国公司边文涛

威世通用半导体(中国)公司 边文涛

简述感应电动机的断相保护

威世通用半导体(中国)公司 边文涛

感应电动机断相运行也成为单相运行,是三相感应电动机主要故障和损坏的一个主要原因。本文简要阐述了感应电动机断相运行的机理、感应电动机断相保护的基本定义、热继电器作为感应电动机断相保护的局限性、使用交流接触器实现断相保护的误区。

感应电动机断相保护热继电器交流接触器

一、引言

感应电动机断相运行也称为单相运行,是三相感应电动机的主要故障和损坏的一个主要原因。据统计,在某些单位,因为断相运行而烧毁的电动机竟多达损坏电动机总台数的80%以上。特别是在农村地区,这类事故更属常见。

造成三相感应电动机断相运行的原因有很多,例如:熔断器一相熔断、电源线一相断线、电动机绕组引出线与接线端子之间松脱以及刀开关、低压熔断器、接触器等开关电器的一相损坏。在这些原因当中,尤其以熔断器一相熔断为最多。

本来是接在电网上三相均衡的运行着三相感应电动机,突然因为上述某种原因断了一相,其运行方式将发生变化。比如说,直接把一台三相感应电动机接在两相电源上,电动机就无法启动。因为在这种场合,只能产生脉动磁场,不能产生旋转磁场,所以启动时作用在电动机转子上的平均转矩等于零,电动机自然无法启动。然而,当三相感应电动机启动以后,如果切断它的一相电源,电动机就处于单相运行状态。这时,电动机与静止时不同,当它在三相正常运行时断了一相时,它已经有了一定的转速和转向,所以电动机仍然能够正常运行。所谓单相运行或断相运行,就是这种情况。

为了保障电动机的安全运行,使其在发生断相运行时能及时停止电动机的运行,避免造成电动机烧毁事故,一般重要电动机都装有各种保护装置,尤其是断相保护。

二、电机断相烧毁的机理

电机由于断相烧毁,占电机总损坏的85%左右,这是一个惊人的数字,必须引起我们给予足够的重视,为此我们有必要把断相烧毁的电磁过程和相应的参数变化定量的描绘出来,有利于我们采取有效的断相保护措施。感应电机在运行中断相后,即进入单相运行状态,形成两个方向相反的旋转磁场,在转子中感生两个频率相差很大的电流的叠加,因此,电机单相运行在转子中的损耗(包括铜损和铁损),相当于电机在三相运行时,在功率相同的条件下,转子功率损耗的2倍,导致转子的温暖急剧升高。由于电机单相运行,它的允许功率下降到额定功率的50%~60%,如果单相运行的功率接近于额定功率,电机绕组电流增大,定子温度也同时急剧升高,如果不切断电源,电机即将烧毁,这就是电机在运行中断相,导致烧毁的根本原因。

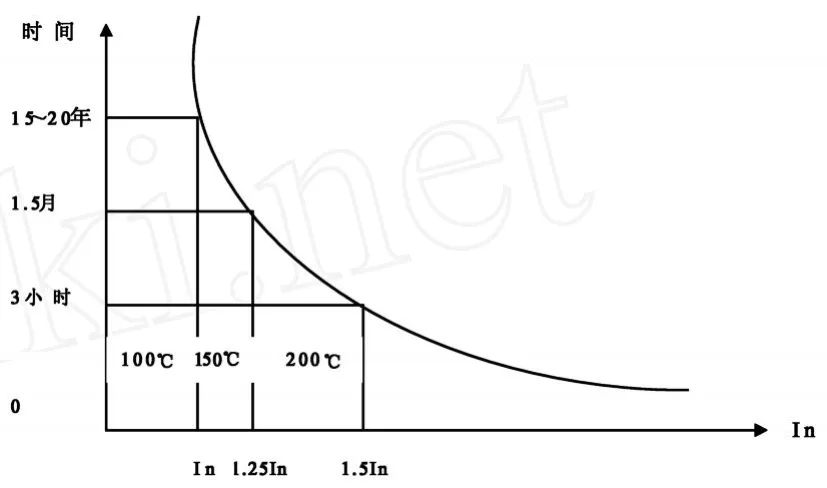

由该特性曲线看出:电机运行在1.5In时的情况下,电机使用寿命只有3小时。如果电机工作在额定电流In的情况下发生断相,由前节可知,非断相绕组的相电流为额定电流的2倍,由图1可知,如果不及时切断电机电流,电机以“分”一级的时间即将烧毁,这就是电机在运行中由于断相,导致电机烧毁的根本原因。

图1 电机断相电流与电机使用寿命的关系曲线

三、感应电动机断相保护的基本定义

我们知道,国际电工委员会(IEC)所编辑的国际电工词典(International Electro-technical Vocabulary)对每一个电工术语都有确定的定义,这是为了人们统一的理解与认识,避免误解。目前我们还没有感应电动机的断相保护(Open-phase Protection of Induction Motor)的定义。根据电动机断相后的运行状态极其电流增加的变化,和电机过载与其使用寿命的关系,我们建议感应电动机断相保护的基本定义应为:从电机断相的瞬间开始,即刻进行断相信号捡取,通过逻辑判断(判断是断相还是噪声干扰),无论电机运行的负载大小(空载、半负载或者是满载),在确定的时间内(“秒”一级的时间),给出正确无误的断相指令信号切断电流,实现电机的断相保护。

由于没有电机断相保护的统一定义,造成对电机断相保护理解上的混乱,不少标有电机断相保护功能的器件,实则用上后,实现不了断相保护,正如文献[4]所指出,仅就由于电机断相烧毁电机,占损坏电机总数的85%,而在断相烧毁电机的控制回路中,绝大部分都配备了标有所谓具有断相保护功能的元件。因此对电机断相保护,必须有正确统一的认识,不能随意使用,要严格用电机断相保护的定义,来衡量该产品是否确有断相保护功能。必须杜绝那些名不符实的产品充斥市场,在应用方面造成混乱,给国家在经济方面造成不应有的损失。我国应用电机的数量很大,由于断相烧毁电机的比例如此之大,我们必须严肃认真来对待电机断相电机断相保护这个问题。

四、热继电器作为感应电动机断相保护的局限性

目前对感应电机的过载和断相保护,广泛使用的是具有反时限延时特性的双金属片热继电器,日本、南韩、俄罗斯和我国仍然在使用。在电机运行中,采用该种保护元件,由于断相导致电机烧毁,屡见不鲜,这是在实践中暴露出来的问题,究其原因有以下几个方面的问题。

(1)具有反时限特性的热继电器,不能直接检测电机断相这个开关量(或者逻辑变量),而是间接的检测正常运行两相的线电流的增大,过载电流检测通常是在额定电流10~20%的范围[1]。而断相后的线电流是断相前的1.7~1.8倍(对于三角形连接的定子绕组,非断相绕组的相电流是断相前的2倍),如果电机断相前在额定功率运行,前已指出:定子与转子温度同时急剧升高,由图1的特性曲线看出,如不在较短的时间内切断电源,电机即将烧毁。它的根本缺陷,是从电机断相的瞬间开始,到切断电源这段时间不能定时约束,受多种因素的影响超过时间允许极限,电机即将烧毁,这可能是用反时限热继电器用于电机断相保护失效的重要原因之一。

(2)热继电器动作电流难于准确整定。为了电机具有热继电器保护的控制回路正常工作,要求热继电器的整定电流要与被保护电机的工作电流相一致,如果电机的工作电流大于热继电器整定电流的1.05倍以上,则经过1小时的延时间,热继电器切断电源,这样精确的整定要求是难于实现的。热继电器的动作是与双金属片的温度有关的,而该温度是与电流的平方成正比,这样一个非线形关系,对热继电器的电流整定带来困难,国产热继电器电流的整定机构,是用胶木压制的非线形凸轮,虽在整定的圆盘上有4个数字,标明与整定电流有确定的对应关系,但在两数字之间的整定值只能大致估计,因此,热继电器的电流整定值实现不了准确的与被保护电机的工作电流相一致。例如热继电器的整定电流大于电机电流的1.7~1.8倍,电机在运行中发生断相,热继电器将拒绝动作,则将导致电机的烧毁。

在工程实践中,电机功率的选择偏于保守,往往大于实际负载所需的功率,这样给热继电器的电流的整定带来困难,如按电机额定电流整定,电机断相热继电器同样有可能拒绝动作;如按电机实际工作电流整定,则要进行现场实测,在工程中又有一定困难,这是具有反时限热继电器用于断相保护失效的重要原因。如果热继电器的整定电流恰与被保护电机电流相一致,断相时也是可以实现断相保护的,但是大量的工程实践证明,具有反时限特性的热继电器,在电机断相保护中成功率极低,即使实现了断相保护,往往也是以牺牲电机使用寿命付出代价。

如按前面所建议的电机断相保护定义的要求,来测量热继电器的断相保护功能,也可以说具有反时限特性的热继电器,它不具有断相保护功能,因为参数整定不当,出现断相而不保护,导致断相电机烧毁的严重后果。

五、使用交流接触器实现断相保护的误区

众所周知,用交流接触器对三相电动机进行继电控制的电路,具有失压(零压)和欠压保护。但是,对其不具备断相保护功能。

交流接触器的工作特性告诉我们,接触器的线圈电压在85%~105%额定电压时,就能保证可靠工作;接触器吸合所需的电压较高,在其额定电压的85%以上才能动作;而释放电压一般仅为额定工作电压的70%~35%以下,这时线圈所需要的吸引功率很小。

通过对图2所示的电动机控制电路进行实验可以发现,当电动机在额定电压下工作时,如果U,V,W三相中任一相运行中出现断相,都不会发生接触器因断相而释放的保护现象。无论电动机是星形(Y)还是三角形(△)连接都是如此。这就告诉我们,用交流接触器控制的三相电动机根本就不具备断相保护功能。

图2

不过,到目前为止,仍然有人认为:如果把电动机的控制电路接在V,W两相上,当V,W中任一相断相时,都会出现线圈电压很低,使交流接触器释放而保护电动机。其实,这是不正确的。接触器是不会因某相断相而释放主触点的。因控制线路所接的两相电源缺了一相而烧毁的例子不胜枚举。这种控制电路只有当任意两相都断相时,才会出现失压保护。

这其中的道理并不难解释。因为三相电动机的定子绕组类似变压器的初级线圈,虽然有某相断开,但是由于交流电的交变电场的作用,仍使断相后所对一应相的绕组中,存在着较大的感应电动势;又因为电动机绕组间的偶合系数较小,故绕组中感应电动势略小于外加的相电压值。从控制电路图中可见,接触器的主触点已将控制回路与电动机的定子绕组接成闭合回路。那麽,加在接触器线圈两端的电压是一个略小于原额定电压的值,在额定电压的85%以上。这样就使得接触器能保持在一种比较稳定的吸合状态,即使电压再低一些,也不会释放主触点。这就使三相电动机在单相工作状态下运行。当所承受的负载不变时,通电绕组中的电流就会增大很多,时间长了就会因为过热而烧毁电动机的绕组。

六、结语

感应电动机中无论定子绕组是星形接法或三角形接法,在电动机运行时发生断相而电动机又带较重负载,定子绕组中某一相或两相的相电流都会超过正常运行工况下的(1.66~2.2)倍。运行时间长了就会使绕组过度发热而烧坏。若在启动前就已经发生断相,此时若将电源加上,根据电动机故障的情况不同,有可能导致启动转矩为零,电动机无法启动;即使启动转矩不为零,电动机可以启动,但是启动电流也较大,运行时间长了同样也会烧坏电机。

[1]张冠生.电器理论基础,1995

[2]汤蕴缪,史乃,陈子痛.电机学,1999年

[3]汪国梁.电机学,1994年

[4]许实章.电机学,1996年

[5]赵明.工厂电器控制设备,1994年

[6]方鸿发.低压电器,1993

book=34,ebook=75