董箐电站HZS90 砼拌和站控制系统及其电气设备

2010-09-07秦家梁

秦家梁

(中国水利水电第九工程局有限公司一分局,贵州 贵阳 550008)

1 控制系统概述

混凝土搅拌站是生产大方量混凝土的大型成套设备,控制系统则直接关系到混凝土的生产质量、生产效率和整套设备的管理水平。随着集成电路芯片的更新,计算机控制技术的发展,工业控制技术经历了选用继电器寄存器逻辑控制方式、单片机控制方式、可编程序逻辑控制器(PLC)控制方式、工控机集中控制方式、发展到现在的基于现场总线控制系统。自动化程度高、运行速度快、计量精度高、运行稳定可靠以及具备强大的数据管理功能等特点得到充分显示,已成为当今混凝土搅拌站的主要控制方式。

2 控制系统的要求

本拌和站由双卧轴搅拌主机系统、地弄骨料储存供给系统、悬挂料仓式配料称量系统、骨料皮带输送系统、过渡仓存料系统、供水及称量系统、供外加剂及称量系统、电气系统、计算机程序控制操作等系统组成。整个过程即称量、输送、投料、搅拌和卸料都是在控制系统下自动完成,控制系统在整个搅拌站系统中处于核心作用。控制系统是拌和站的神经,分布在整个系统中,传递着各种信号,指挥各系统协调地按搅拌站操作员的“意图”完成特定的搅拌工作,其生产工艺及流程如图1 所示,对控制系统的要求如下:

系统稳定性要强,抗干扰。在搅拌站中有很多电机、接触器等电器设备容易产生感应性干扰。应对措施:系统要良好接地、增加RC滤波、LC 滤波、仪表要加隔离电源等抗干扰设备。

各个连接点要可靠。在实际生产中很可能发生震动容易造成连接处松动、接触不良影响设备时好时坏为检修带来困难。

系统构成要简单、维修方便、操作简单易学。有的控制系统做得非常复杂,这样的话系统就会有多个故障点对维修就麻烦,特别是对工地来说就不是很方便。

3 控制系统的工作原理

组成搅拌站的各系统,在控制系统的协调下,共同完成自动化工作,其生产工艺如图1 所示。

图1 混凝土搅拌站生产工艺

本搅拌站控制软件通过计算机自带内COM 通讯口向称重仪发送配方数据,配料控制仪收到配方数据后自动完成配料,在配料过程中实时检测相关传感器信号并发送实际秤值、实际配料值和配料状态给计算机(显示在计算机显示屏上)。骨料、粉料、水和外加剂都完成配料后,由计算机软件通过逻辑判断后发送卸料命令给仪表。称重仪表直接控制24V 继电器完成计量、卸料等动作。仪表每完成一个动作后都会给计算机发回状态命令。然后由计算机根据各个仪表的返回状态发送下一个动作命令。整个投料完毕后同时搅拌时间开始计时。搅拌时间到设定时间后,自动卸料,同时将当盘的配料数据存到计算机硬盘里供统计查询。在整个过程中,各限位开关的状态通过仪表的输入端传送给计算机,并显示在计算机屏幕上让操作员掌握运行状态。

4 控制系统的组成及电器设备

4.1 计算机

计算机系统由计算机和搅拌机控制软件组成,控制软件通过通信口向各配料仪发送配方数据,同时接收配料控制仪传来的实际秤值(实际配料值)并显示在计算机显示屏上,卸料时将当盘的配料数据存储到计算机硬盘里;通过仪表输入限位开关的状态,暂停信号和向输出接口板发出控制信号。

本系统计算机采用研华工控机。其特点是在计算机里不加装任何部件,如工控计算机坏了,使用普通的PC 机安装拌和系统软件仍能正常工作。仪表通过计算机自带的COM通信口和计算机进行通信连接。仪表的通信波特率115.2M 采用RS-485 通信模式。

管理计算机单元是人机交互的通道,主要负责生产过程的管理显示、生产数据的显示、储存及打印、配方的生成、修改、设定、存储、相应用户输入、完成系统的协调功能。其功能有:

接收用户输入的工作参数,包括:生产量设定、生产周期设定、砂含水率设定、各骨料重量、水重量、水泥重量、外加剂重量等的设定;向各控制单元传送用户设定的各项工作参数;读取生产过程的各项数据,以数据、表格、动画等方式在显示器中显示出来;接收和处理工作异常信号并向操作员发出提示报警,可能时完成自动处理;管理整个系统全部数据,完成生产过程数据的存储、查询及打印;通过显示器输出实时信息,包括:各物料的设定质量、各物料配料过程中的实际质量、水称量值及实时修改按钮、被控动作部件的当前状态、骨料输送皮带的运行情况、累计批次、累计质量、报警信息、罐车号、施工部位、施工单位等信息。

4.2 配料控制系统

本配料控制系统由九块控制仪表和两个电流表组成,通过通讯端口、输出口与计算机、传感器、限位、继电器等连结以实现控制系统的各项工作。通过每块仪表前面的按钮可以实现各参数的设定,同时实时显示设定值和各参量配料过程中的变化,是整个控制系统的中枢部分。

4.2.1 ZB620、ZB630 仪表

这两种仪表的前面板、后面板、功能基本相同,本文仅介绍630 仪表。

简介。ZB630 仪表主要为建筑机械中混凝土搅拌站配料系统设计,用于提高配料精度、提高配料过程自动化程度的控制仪表。特点。双显示器同时显示单种物料的重量和总重量;集称重显示器与配料控制器为一体;提供完整的物料配料控制功能;最多可控制四种不同种类的物料;所有配料份量数据皆通过面板按键输入,并存储于存储器内;预置配料份量都具有断电保护功能;所有物料具有各自的精计量和落差补偿。

4.2.2 ZB670A 仪表

简介。ZB670A 型仪表是ZB600 系列配料控制器中的控制仪表,可在系统没有工控机的情况下做上位机控制皮带上料混凝土搅拌站配料系统实现全自动工作。

特点。可最多控制8 个ZB630 或ZB620组成的皮带上料控制系统;双显示器同时显示剩余罐数和工作流程以及报警信息;提供完整的配料控制功能,适合各种配置的皮带上料系统;可在有工控机的系统中做下位机使用,用来控制中间仓放出和主机卸料;所有参数皆可通过面板按键输入,并存储于存储器内,同时仪表可自动隐藏无关参数;预置参数都具有断电保护功能;提供两种主机开门方式选择。

4.3 控制面板

包括操作台电源开/关按钮、空压机开/关按钮、搅拌主机开/关按钮、输送皮带机开/关按钮、暂停按钮、急停按钮、卸料门按钮、破拱阀按钮、粉料罐除尘振动按钮和手动控制触摸键盘等。

通过手动控制触摸键盘可以手动完成混凝土配料、投料、搅拌及卸料的全过程,主要为调试、日常维护及处理异常情况提供方便。

4.4 称量系统

称量系统由电子秤秤体、称重传感器、称重仪表组成。

4.4.1 电子秤的工作原理

物料重量——传感器将重量转变成毫伏级电压输出直接由称重仪表和计算机显示重量。

4.4.2 电子秤秤体

4.4.2.1 骨料秤

料斗通过四个传感器悬挂在给料仓上,由四个传感器同时承受骨料的重量。

4.4.2.2 粉料秤

由一个焊接全密封容器和一只传感器组成,设置在搅拌机的上方。本粉料称的特点是采用目前世界上较先进的拉杆平衡原理,所以只用一只传感器,若用传统的方法是粉料秤放在三个传感器上。

4.4.2.3 水秤

由水计量斗和一只传感器组成。通过两个电磁阀控制两个气缸根据电脑发出的指令分别向两个搅拌主机供水,本拌和站水秤由项目部自行制作。

4.4.2.4 外加剂秤

由外加剂计量斗和一只传感器组成。由一个气动阀控制向水称卸料然后与称量好的水一起分别向两个主机卸料,项目部自行制作。

4.5 称重传感器

称重传感器是电子秤中精密的重量传感器件。

4.5.1 传感器的工作原理

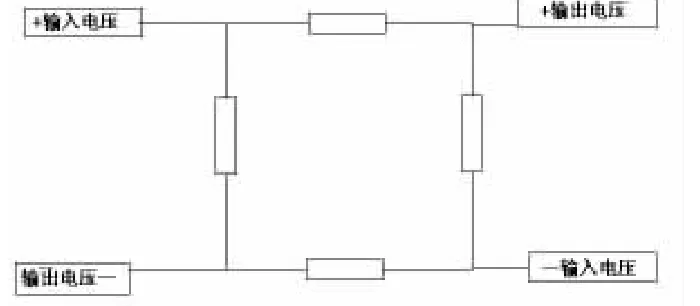

传感器内部是一个由四个桥臂构成的电桥,如图2:

图2

图3

当在传感器上加上输入电压(9 伏)并加上重量时电桥失去平衡因而在输出端有微弱电压(毫伏级)输出,而且输出电压的数量与所加重量成正比,因此可以通过电压来反映重量,如图3:

4.5.2 传感器的参数

传感器的主要参数:

额定负荷——规定的承重量;

灵敏度——毫伏(2 毫伏/伏)即传感器加上额定负荷,在输入端加上1 伏电压,输出端输出电压为2 毫伏。

本搅拌站在传感器输入端加9 伏电压,在重量变化的情况下,用不同的输出电压来表示不同的重量。

4.5.3 多个传感器的连接方法

一台秤可能有多个传感器,因而必须将传感器进行连接。

并联连接:传感器的输出端由同极性的端并在一起输出。输入电压可以给每个传感器单独供电,也可以由一组电源供电,本站传感器由四个传感器并联,连接示意图如图4:

图4

并联接法的参数:

输出电压:V=(V1+V2+V3+V4)/4

输出阻抗:R=(R1+R2+R3+R4)/4

本站骨料称使用四只传感器并联方式,每只传感器单独提供电源。

称重仪表:提供+9V 的桥压、传感器输出的直流毫伏电压放大器、AD 转换。

4.6 电气系统

由总开关、电源变压器、空气开关、交流接触器、热继电器、延时继电器、时间继电器、电流互感器、电压表、三相转换开关、控制回路和主电路等共同组成本机的电力拖动和配电系统,配电屏安装在操作室中。其接线有专门的接线图,本文主要谈控制系统,对电力拖动的相关内容不再赘述。

5 结语

传统的工业自动化主要是对设备和生产过程的控制,随着嵌入式微控制器、工控机、变频器、可编程控制器(PLC)等用于自动化控制设备技术的突飞猛进,工业自动化发展到由过程控制向智能化产品控制、产品的设计过程、管理过程以及企业间的资源分配和优化等方向发展。水电施工是个复杂的生产过程,工业自动化在很多生产环节得到广泛的应用,如本文所述的拌和站控制系统,根据不同时期的生产需要,项目部先后将原工程局转入的HZS50 站进行两次技术改造,实践证明,经改造成的双主机HZS90 站很好的达到设计要求,新站的使用节约了大量的人力、物力,效率高且能有效的控制混凝土质量。

[1]混凝土搅拌站使用说明书 德阳重科建设机械装备制造有限公司 2006

[2]王永华,现代电气控制及PLC 应用技术.北京:北京航空航天大学出版社,2003

[3]薛迎成,何坚强。工控机及组态控制技术原理与应用.北京:中国电力出版社 2007