U75V钢轨断件断裂原因分析

2010-09-06程梦晓苟国庆陈辉

程梦晓,苟国庆,陈辉

(1.成都铁路局成都焊轨段,四川成都610051;2.西南交通大学材料学院,四川成都610031)

U75V钢轨断件断裂原因分析

程梦晓1,苟国庆2,陈辉2

(1.成都铁路局成都焊轨段,四川成都610051;2.西南交通大学材料学院,四川成都610031)

随着铁路运输的高速化和重载化,钢轨的伤损日趋严重,传统钢轨损坏形式主要有钢轨局部的磨耗、机车轮空转打滑所产生的踏面擦伤、轨端淬火层的剥落等,列车通过时巨大的冲击载荷易促使这些损伤部位裂纹发展形成轨头横向疲劳裂纹,将降低线路质量,影响行车安全。针对成都焊轨段闪光焊U75V钢轨断件,从宏观和微观两个方面分析其产生断裂的原因,研究钢轨中夹杂物如硫化物、硅酸盐、Al2O3等对钢轨产生断裂的影响。研究表明:本钢轨断件的破坏是由于疲劳裂纹扩展引起的断裂,即钢轨核伤;而疲劳裂纹是由氧化铝及钙铝酸盐非金属夹杂物引起。

U75V钢轨;断裂;夹杂物

0 前言

现代铁路的高速化为铁路运输带来了新的发展前景。由于高速铁路采用客货分运,且主要为客运,列车车轴轻,小半径线路小,钢轨的伤损形式已经由传统的以磨耗为主转变成以疲劳伤损为主,以往的研究表明,钢轨内存在的Al2O3、硅酸盐和硫化物等夹杂物对疲劳裂纹的产生有着重要影响。国外高速铁路钢轨标准对这些夹杂物提出了较为苛刻的要求,从而保证钢轨中的夹杂物含量处于一个较低、无害的水平[1]。在此从宏观和微观的角度对成都焊轨段闪光焊U75V钢轨断件产生断裂的原因进行分析,以确定其产生断裂的原因。

1 宏观观察

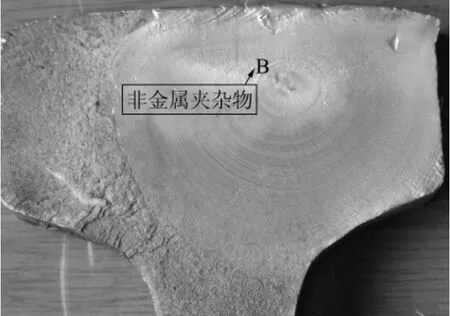

钢轨断件断口宏观形貌如图1、图2所示。

图1 钢轨断件断口宏观形貌

从图1可看出,钢轨断口放射线指向钢轨轨顶侧的A区,表明断裂源在轨头A区。进一步观察A区,此处平整,呈细瓷状,具有明显的贝壳花样(见图2),可判断为疲劳断裂,疲劳源为贝壳花纹的中心部分(图2中B区),钢轨疲劳裂纹逐渐扩展,其有效截面逐渐减小,最后不堪负荷发生突然损坏,瞬时破坏区断面较为粗糙,标志断裂扩展途径的放射线清晰可见。图2宏观形貌表明,这就是钢轨核伤。钢轨核伤主要原因是在钢轨生产中轨头内部已存在有白点、气泡,特别是应力集中,更为严重的非金属夹杂物等。仔细观察断口,图2中的B处裂纹源距轨顶15mm,距工作侧面25mm,内有阴影,似为非金属夹杂物。为进一步证实,利用扫描电镜和能谱分析观测。

图2 断口轨头部宏观形貌

2 微观观察

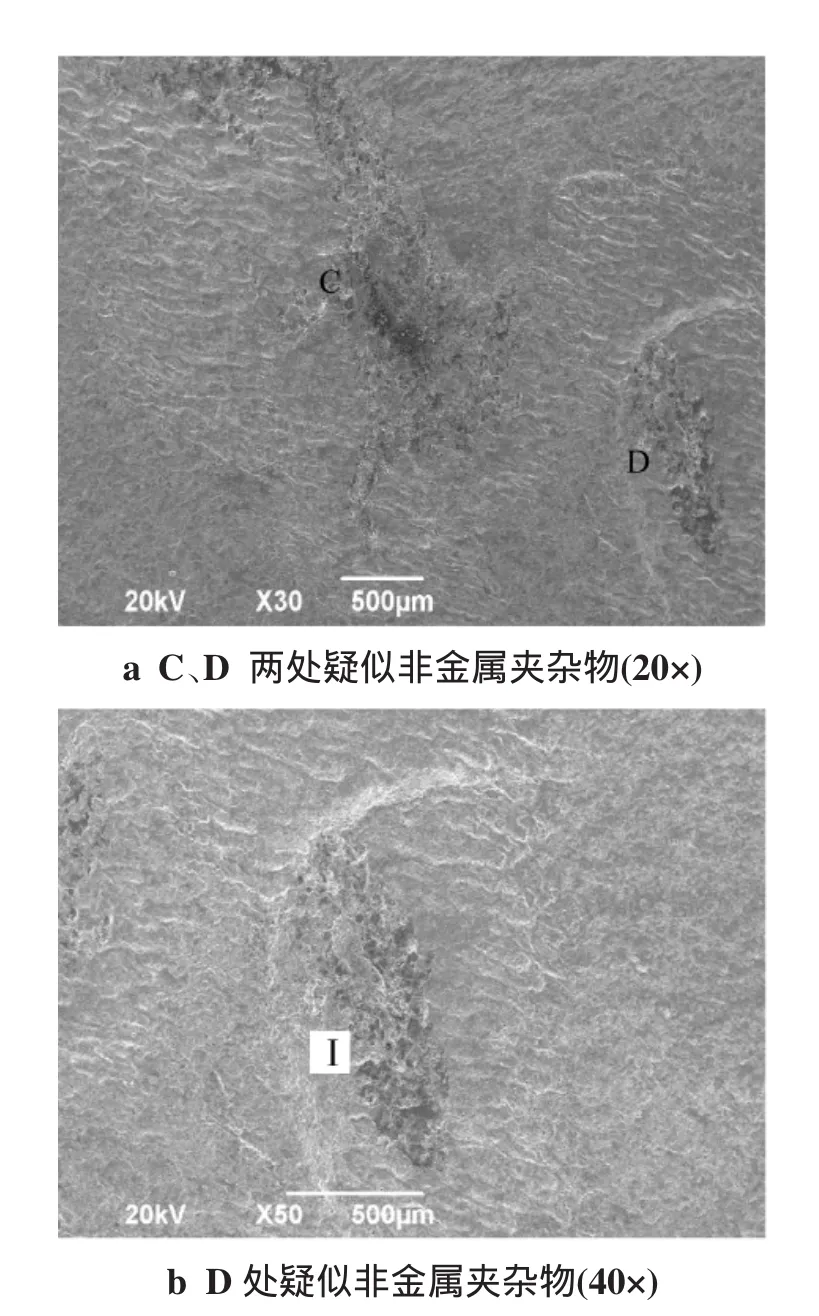

图2中B区扫描电镜照片如图3所示。由于钢轨含碳量高,塑性差,看不见通常在塑性好的材料如不锈钢、低碳钢疲劳断口上出现的典型疲劳裂纹。但可以发现中有两处异样形貌的断口,疑为夹杂物。

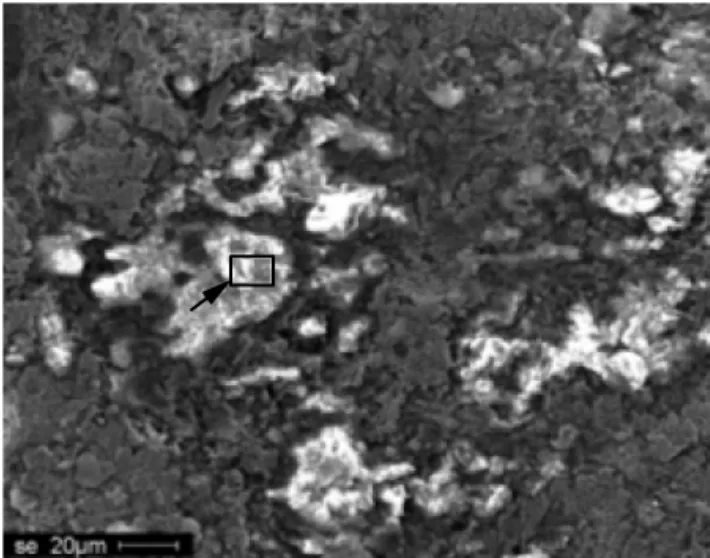

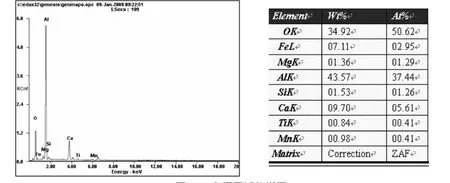

放大C区如图4所示。对箭头所指方框Ⅰ区域做能谱分析,如图5所示。

由图4看出,断口上有许多夹杂物。从图5能谱图可以看出有Al,O,Ca等元素,判断是以钙铝酸盐和氧化铝为主的非金属夹杂物。

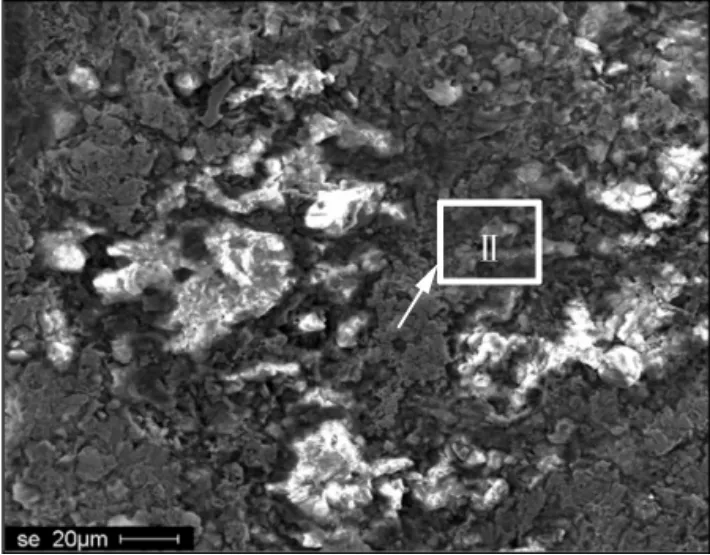

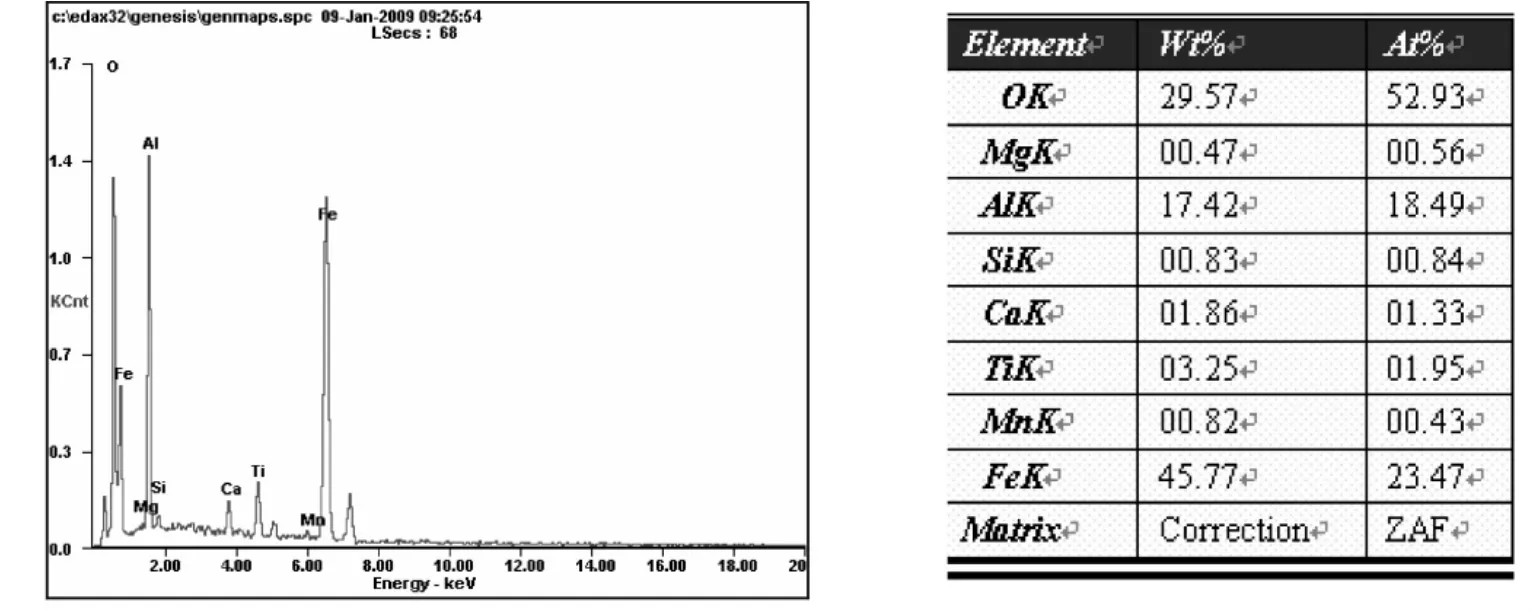

对图6所示的Ⅱ区作能谱分析,谱图如图7所示。由图7可知,该处仍然有氧化铝及钙铝酸盐存在。

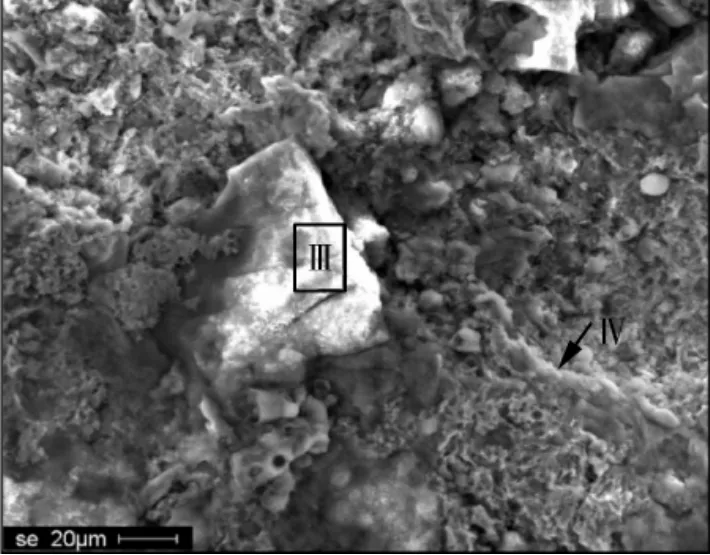

对D区域内Ⅲ、Ⅳ两处作能谱分析,其位置见图8。能谱图如图9、图10所示。

因此,从谱图证实D区也存在氧化铝及钙铝酸盐非金属夹杂物。

3 分析

铁路高速化后钢轨损坏形式由传统的以磨耗为主转变为以疲劳损伤为主。研究表明,钢轨中夹杂物有硫化物、硅酸盐、Al2O3等,Al2O3对疲劳的影响很大,特别是链状Al2O3夹杂对钢轨疲劳寿命的危害最大[2]。Al2O3及钙铝酸盐夹杂属于脆性不变形夹杂物,与基体的热变形能力差异大(变形指数γ=0),在钢轨热轧变形时,大块的脆性不变形夹杂物被破碎成小块,并呈链状分布。这些坚硬的形状不规则的夹杂能将基体划伤,尖锐的Al2O3在夹杂周围产生应力集中场;钙铝酸盐与基体脱开形成孔洞,均成为疲劳源。在钢轨使用时的交变应力作用下,这些夹杂便成为疲劳裂纹的起点。链状分布的夹杂物链条越长,链中Al2O3颗粒越多、间距越小,对疲劳性能危害越大。

图3 疲劳源处疑似非金属夹杂物

图4 C区形貌及能谱分析Ⅰ区(350×)

图5 Ⅰ方框区域能谱图

图6 Ⅱ方框区能谱分析区域(350×)

图7 图6中Ⅱ方框区域能谱图

图8 D区断口形貌以及能谱分析的Ⅲ、Ⅳ区(350X)

图9 Ⅲ方框区域能谱图

钢轨中的铝主要来源是炼钢时的脱氧剂,特别是重轨钢过去一直沿用铝作终脱氧剂。目前脱氧剂已采用非铝脱氧剂,力求减少铝的含量,高速铁路钢轨标准也针对不同时速的钢轨对B类夹杂物(Al2O3属B类夹杂物)和铝含量作出限制,例如时速200 km标准要求B类夹杂物小于等于1.5级,w(Al)≤0.004%;时速300 km标准要求B类夹杂物小于等于1.0级,w(Al)≤0.004%[1]。

从图3看出夹杂物呈链状分布,从图8看出夹杂物带尖锐棱角。能谱分析表明夹杂物主要成分为Al2O3。尽管钢轨钢中铝含量已能控制在规定范围内,但如有偏析,局部区域仍有可能超标。

钢轨核伤多发生在轨头,轨头裂纹源位置波动在离踏面5~19 mm处,与最大应力分布区是一致的[2]。本断件核伤位置大体上也在此部位。

综上所述,本钢轨断件的破坏是疲劳裂纹扩展引起的断裂,即钢轨核伤。疲劳裂纹是由氧化铝及钙铝酸盐非金属夹杂物引起。

图10 Ⅳ方框区域能谱图

[1]蒲学坤.时速200km钢轨钢中B类夹杂物控制技术[J].炼钢,2005(3):26-28.

Study on the reason of U75V rail's cracking

CHENG Meng-xiao1,GOU Guo-qing2,CHEN Hui2

(1.Chengdu Welding Trail,Chengdu Railway Bureau,Chengdu 610051,China;2.Material College,Southwest Jiaotong University,Chengdu 610031,China)

With the high speed and over-loading of the rail-borne,the rail's damage is more an more serious.A portion of the damage is generented on the good running,for instance,partial abrasive wear of the rail,the scrape of the seating face because of the surge of the locomotive wheel and the enormous impact load is the reason of the lateral fatigue cracking when the train is on running.The research is analyzing the reseon of U75V rail's cracking,researches on the affection of the inclusion in the rail that causeing the cracking of the rail.The research demonstrate that:the cracking of the rail is fatigue-crack propagation,fatigue cracking is caused by alumina calcium-Aluminates-non-metallic inclusion.

U75V rail;cracking;inclusion

book=66,ebook=217

TG457

B

1001-2303(2010)10-0066-04

2009-03-18;

2010-01-15

程梦晓(1976—),男,四川成都人,工程师,学士,主要从事钢轨焊接的研究及应用工作。