工艺参数对块体纳米晶Fe3Al材料组织和性能的影响

2010-09-04喇培清吕蕊娇

喇培清,吕蕊娇,王 利

(兰州理工大学有色金属新材料国家重点实验室,兰州730050)

工艺参数对块体纳米晶Fe3Al材料组织和性能的影响

喇培清,吕蕊娇,王 利

(兰州理工大学有色金属新材料国家重点实验室,兰州730050)

通过铝热反应熔化方法分别在不同的引燃剂量,混料时间及成型压力下制备了块体纳米晶Fe3Al材料,通过XRD研究了材料的晶粒尺寸,并研究了材料的室温压缩性能和硬度。结果表明:随着引燃剂量的增加,晶粒尺寸先略降低后增加,屈服强度随之先略增加后减小,硬度逐渐减小;混料时间对材料的平均晶粒尺寸和力学性能的影响作用不大;随着成型压力的增加,材料的平均晶粒尺寸基本稳定,材料的屈服强度和硬度有所提高。

引燃剂量;混料时间;成型压力;晶粒尺寸;力学性能;铝热反应

块体纳米晶Fe3A l材料具有良好的高温力学、抗氧化、耐腐蚀性能和较低的密度使其可能替代高温、腐蚀介质中工作的不锈钢、镍基高温合金等材料结构件使用,从而可大幅减少稀有镍金属等资源的消耗[1-5],并降低部件成本,因此具有重大的应用前景[6,7]。但至今还没有一种获得块体块体纳米晶Fe3A l材料的简便、成本低且可放大工业化生产的工艺,这一问题严重地阻碍着块体纳米晶Fe3A l材料的基础研究与工程应用[8-13]。

铝热反应熔化制备块体纳米晶材料方法比较新颖、成本低廉且有放大工业化生产的潜力,该技术的原理是[14,15]:在较低外界温度下通过引燃铝粉体与铁、镍等氧化物之间的铝热化学反应合成所需的金属间化合物,同时金属间化合物在反应自身释放的瞬时高热量作用下被熔化。通过控制原料纯度,在保护气氛下反应,将熔体原位沉积于冷却底材,保持熔体纯净度。同时熔体在处于较低环境温度的高导热底材的较高冷却速度作用下凝固,从而熔体在凝固过程中具有较大的过冷度,保证结晶开始时具有小的临界晶核、高形核率和低的原子扩散速度,同时使熔体结晶过程中晶核生长时间受到限制,从而凝固结束时材料中晶核尺寸最终被阻碍在纳米尺寸,得到块体纳米晶材料。

铝热反应熔化装置如图1所示。

本工作主要是通过实验探讨不同引燃剂量,混料时间及成型压力对铝热反应熔化制备的块体纳米晶Fe3A l的组织和力学性能的影响规律。

1 实验材料及方法

1.1 实验材料

实验所用反应物原料为Fe2O3与A l粉末,其纯度均大于99%。其中,Fe2O3粉末含有少量的Cl-, SO42-,N,Cu等杂质,A l粉中含有少量的N,Si,Fe, Cu等杂质。

1.2 实验方法

(1)块体纳米晶Fe3A l材料的制备

Fe2O3粉与A l粉按反应(1)进行称量后放入行星式球磨机中干磨x小时,所用磨球为A l2O3球,球料比为1∶4,球磨速度为150r/min。取200g混合好的反应物料置于配有15mm厚铜底材的铜模具中并用压力机在y M Pa的压力下压实,铜模具、铜底材在使用前先用酒精清洗。

将薄片状的引燃剂z g放置于反应物料上部来引发反应,将放置有反应物料的铜模具放入如图1所示的反应容器中进行反应。

图1 铝热反应熔化装置图Fig.1 Sketch of the alum inotherm ic reaction synthesis apparatus

室温下用氩气吹扫反应容器排除其中的空气,然后将容器温度升至200℃时再次排气,之后通入7M Pa的氩气继续升高容器温度,当容器内温度达到260℃左右时引燃剂开始反应并释放出大量的热,从而引发反应物料间的反应。反应在几秒钟时间内完成,生成的产物在氩气下随炉冷却至室温。室温下将产物取出,在Fe3A l表面有一层灰色A l2O3,可手工除去。

按照上述方法分别在以下三种条件下制备块体纳米晶Fe3A l材料:

1)混料时间x=8h,成型压力y=60M Pa,引燃剂量分别为z=2,4,6g;

2)混料时间分别为x=4,8,16h,成型压力y= 60M Pa,引燃剂量为z=2g;

3)混料时间x=8h,成型压力分别为y=12M Pa和60M Pa,引燃剂量为z=2g。

(2)块体纳米晶Fe3A l材料的表征

用X射线衍射仪(XRD)分析各样品的相组成及平均晶粒尺寸。将制备的Fe3A l样品线切割为<5mm×5mm的试样,进行室温压缩强度和硬度测试,实验在岛津A T10t力学试验机上进行,压头下移速度为012mm/min,实验重复3次,取平均值。硬度在HBRVU2187.5型布洛维氏光学硬度计上测定,载荷294N。

2 实验结果与讨论

2.1 XRD分析

2.1.1 引燃剂量对块体纳米晶Fe3Al 材料组织的影响

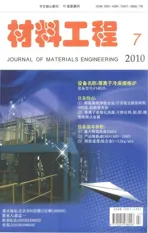

混料时间x = 8h ,成型压力y = 60MPa ,不同引燃剂量条件下制备的Fe3Al 样品的X 射线衍射图如图2所示。由图2 看出,各样品都是由DO3 结构的Fe3Al相组成,没有发现杂质相。尽管引燃剂量不断增加,但其质量与反应物料的质量(200g) 相比相当小,再加上过热液态产物对低熔点杂质的蒸发纯化作用,使由引燃剂引入产物Fe3Al 中的杂质的含量相当少,所以在X 射线衍射图中没有杂质相。由图2 还可看出各个样品的衍射峰都发生了明显的宽化现象。根据谢乐公式(Scherrer formula) (见式2) ,可计算得到各Fe3Al 样品的平均晶粒尺寸,如图3 所示。

图2 不同引燃剂量条件下制备的Fe3Al样品X射线衍射图 (a)引燃剂量为2g;(b)引燃剂量为4g;(c)引燃剂量为6gFig.2 The XRD patternsof Fe3Al prepared in 2g(a),4g(b)and 6g igniter(c)

图3 各Fe3Al材料的平均晶粒尺寸和引燃剂量间的关系Fig.3 The relation between average grain size of materials and igniter quantities

其中,d为平均晶粒尺寸,K为常数0.89,λ为特征X射线波长,B为由于晶粒细化引起的衍射线变宽时衍射峰的半高宽,θ为衍射角。

由图3看出,随着引燃剂量的增加,各样品的平均晶粒尺寸先略降低后增加。引燃剂从2~4g,样品的平均晶粒尺寸只降低了2nm,从4~6g,材料的平均晶粒尺寸却大幅增加。这是由于引燃剂作为引发铝热反应的诱因,在被点燃后会释放大量的热,引燃剂量越多,放出的热量越大,最终使液态产物的温度越高。所以,随着引燃剂量的增加,液态产物凝固时间变长,从而晶粒生长时间变长,晶粒尺寸增大。

2.1.2 混料时间对块体纳米晶Fe3A l材料的组织的影响

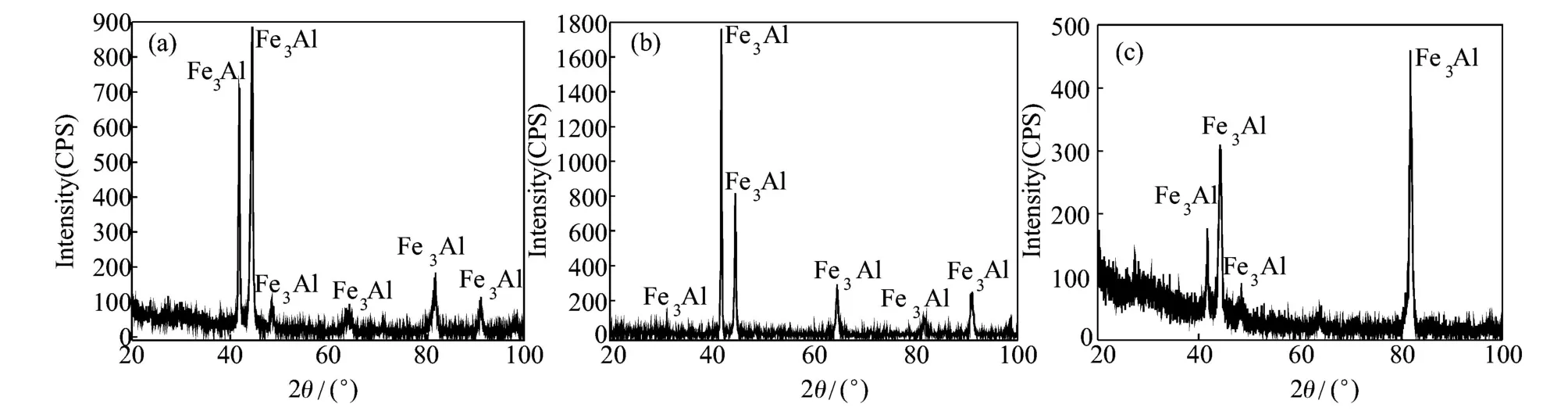

成型压力y=60M Pa,引燃剂量为z=2g,不同混料时间条件下制备的Fe3A l样品的X射线衍射图如图4所示。由图4可见,样品也是由DO3结构的Fe3A l相组成,没有发现杂质相。由于所用磨球为A l2O3陶瓷球,其和副产物A l2O3的成分一致,所以没有给目标产物Fe3A l中带入杂质。衍射峰也都有明显的宽化现象。

图4 不同混料时间下制备的Fe3Al样品的X射线衍射图(a)混料时间为4h;(b)混料时间为8h;(c)混料时间为16hFig.4 The XRD patterns of Fe3Al p repared in 4h(a),8h(b)and 16h(c)milling time

根据谢乐公式(式2),计算得到各Fe3A l样品的平均晶粒尺寸,如图5所示。经实验[16]研究发现,经合理时间的球磨混料后原料的颗粒变细,可以加快体系的化学反应速度,但经过对不同混料时间下制备的块体纳米晶Fe3A l样品的平均晶粒尺寸分析发现随着混料时间的增加,各样品的平均晶粒尺寸变化幅度不大,都在18~20 nm之间,基本保持稳定,这说明混料时间虽可影响体系的反应速度,但铝热反应体系是一个放热比较剧烈的化学反应,反应温度很高,反应进行的要快得多,但反应速度对液态产物温度的影响很小,所以,混料时间对材料组织的影响并不显著。

2.1.3 成型压力对块体纳米晶Fe3A l材料的组织的影响

图5 各Fe3A l材料的平均晶粒尺寸和混料时间的关系Fig.5 The relation between average grain size of materials and milling time

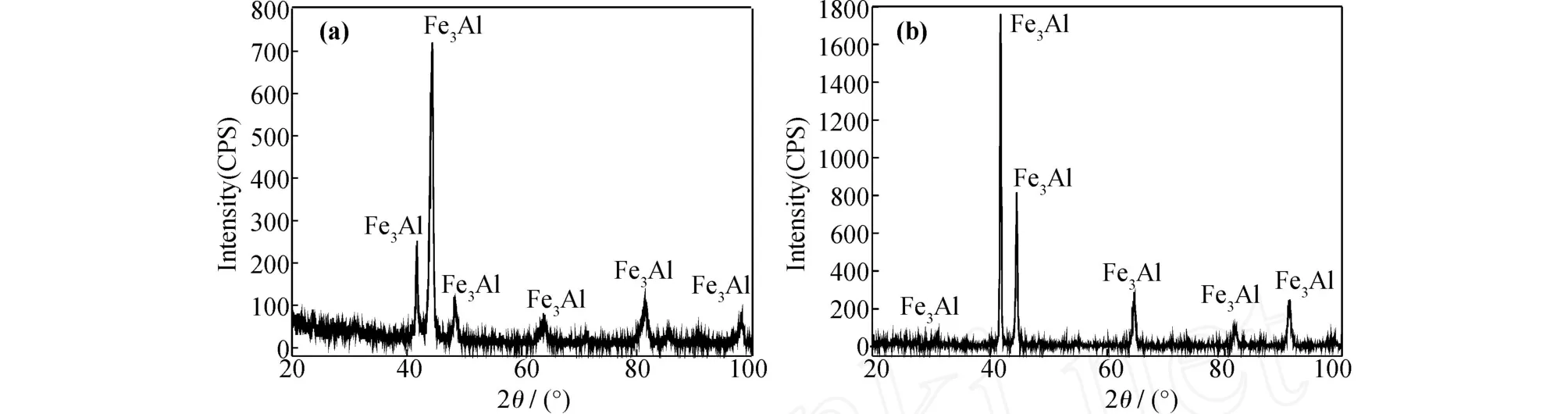

混料时间x=8h,引燃剂量为z=2g,不同成型压力下制备的Fe3A l样品的X射线衍射图如图6所示。由图6可见,样品都是由DO3结构的Fe3A l相组成,没有发现杂质相,各峰的相对强度略有变化,衍射峰都有明显的宽化现象。根据谢乐公式(式2),计算得到各Fe3Al样品的平均晶粒尺寸。经计算,成型压力为12MPa下制备的材料的平均晶粒尺寸为18nm,成型压力为60MPa下样品的平均晶粒尺寸为20nm,随着成型压力的增大,样品的平均晶粒尺寸略有增加,增加了2nm,但增加的幅度不大,晶粒尺寸基本稳定。这是由于成型压力的加大提高了压坯的相对密度,使体系的反应速度加快,使燃烧温度升高,但同时也加大了压坯的热传导系数,使压坯中传热加快,导走的热量增多,两者的作用基本保持平衡,对液态产物的温度和凝固时间影响不大,所以对材料的平均晶粒尺寸影响不显著。

图6 不同成型压力下制备的Fe3Al样品的X射线衍射图(a)成型压力为12MPa;(b)成型压力为60MPaFig.6 The XRD patterns of Fe3Al prepared in 12MPa(a),60MPa(b)pow der p ressing

2.2 力学性能分析

2.2.1 引燃剂量对块体纳米晶Fe3A l材料力学性能的影响

将不同引燃剂量条件下制备的Fe3A l样品在室温下压缩所得的载荷2位移曲线转换为应力2应变曲线,如图7所示。各Fe3A l样品屈服强度σ0.2及维氏硬度HV与对应引燃剂量间的关系如图8所示。

图7 各引燃剂量条件下Fe3A l的σ2ε图Fig.7 Theσ2εcurves of the Fe3A lσ0.2,materials at different igniter quantities

由图7可见,不同引燃剂量条件下制备的样品都发生了明显的屈服并具有较好的塑性变形平台,没有发生脆性断裂,表明所制备的纳米晶Fe3A l材料具有较好的塑性。由图8可看出,随着引燃剂量的增加,各Fe3A l样品的屈服强度也先略增加后下降。在引燃剂量从2g增加到4g时,样品的屈服强度只略增加了几M Pa,基本没发生变化。当引燃剂量从4g增加到6g,样品的屈服强度下降了约50M Pa。由图8还可知,随着引燃剂量的增加,纳米晶Fe3A l的硬度随之下降。引燃剂从2g增加到6g,材料的硬度下降了约50HV。

图8 材料的屈服强度及硬度与引燃剂量间的关系Fig.8 The relation between hardness and igniter quantities

根据Hall2Petch关系知,晶粒尺寸越小,强度和硬度越大。结合图2.2可知,当引燃剂量从2g增加到4g时,样品的平均晶粒尺寸略有下降,所以样品的屈服强度对应的略有升高。当引燃剂量从4g增加到6g时,样品的平均晶粒尺寸增加,故样品的屈服强度也相应地减小。屈服强度的变化规律很好的符合了强度随晶粒尺寸变化的这一关系。

随着引燃剂量的增加,硬度逐渐减小,这是由于引燃剂从2g增加到4g时,晶粒尺寸没发生大的变化,但从4g增加到6g时,样品平均晶粒尺寸的增加导致了硬度随之下降。

2.2.2 混料时间对块体纳米晶Fe3A l材料力学性能的影响

将不同混料时间条件下制备的Fe3A l样品在室温下压缩所得的载荷2位移曲线转换为应力2应变曲线,如图9所示。各Fe3A l样品屈服强度σ0.2及维氏硬度HV与对应混料时间的关系如图10所示。

图9 各混料时间条件下Fe3Al的σ2ε图Fig.9 Theσ2εcurves of the Fe3A l materials at different milling time

图10 材料的屈服强度及硬度与混料时间的关系Fig.10 The relation betweenσ0.2, hardness and milling time

由图9可见,不同混料时间下制备的Fe3A l样品都发生了明显的屈服并具有较好的塑性变形平台,没有发生脆性断裂,表明所制备的纳米晶Fe3A l材料具有较好的塑性。由图10可见随着混料时间的增加,各Fe3A l样品的屈服强度和维氏硬度都略有增大,但增大的幅度也都相当小。屈服强度增加的幅度小于20 M Pa,增大率小于3%;维氏硬度增加的幅度小于10,增加率小于2%,所以,混料时间对屈服强度和硬度的影响也微乎其微。

因此,随着混料时间的增加,由于材料的平均晶粒尺寸变化甚微,从而屈服强度和硬度的变化幅度也不大,混料时间对材料的性能影响并不显著。

2.2.3 成型压力对块体纳米晶Fe3A l材料力学性能的影响

将不同成型压力条件下制备的Fe3A l样品在室温下压缩所得的载荷2位移曲线转换为应力2应变曲线,如图11所示。由图11可见,不同成型压力条件下制备的Fe3A l样品都发生了明显的屈服并具有较好的塑性变形平台,没有发生脆性断裂,表明所制备的纳米晶Fe3A l材料具有较好的塑性。在12M Pa成型压力下制备的样品较早的发生了屈服。

图11 各成型压力条件下Fe3A l的σ2ε图Fig.11 Theσ2εcurvesof the Fe3Almaterials at different pow der p ressing

各Fe3A l样品屈服强度σ0.2与对应成型压力间的关系如图12所示,维氏硬度HV与对应成型压力间的关系如图13所示。由图12,13看出,随着成型压力的增大,各样品的屈服强度和维氏硬度都在增加,屈服强度增加了约70M Pa,硬度增加了约35。这是由于成型压力越大,所压制的反应物料的毛坯中颗粒间的接触越紧密,毛坯中气体的含量越少,而由于反应合成温度很高,气体挥发会在样品中形成气泡或气体通道造成样品膨胀疏松的结构,所以成型压力增大时,形成的样品比较致密,从而导致材料的强度和硬度随之提高。

图12 材料的屈服强度σ0.2与成型压力间的关系Fig.12 The relation betweenσ0.2and pow der p ressing

图13 材料的维氏硬度HV与成型压力间的关系Fig.13 The relation between hardness and pow der p ressing

3 结论

(1)随着引燃剂量的增加,块体纳米晶Fe3A l材料的晶粒尺寸先略降低后增加,晶粒尺寸的变化引起了力学性能的变化,屈服强度随之先略增加后减小,硬度逐渐减小。当引燃剂为2g时,既能引发铝热反应,同时材料又具有较好的力学性能。

(2)混料时间对材料的平均晶粒尺寸和力学性能的影响作用不大,混料时间为8h时制备的纳米晶Fe3A l材料的综合性能略好。

(3)随着成型压力的增加,材料的平均晶粒尺寸基本不变,材料的屈服强度和硬度有所提高。综合实验结果知,成型压力为60M Pa时材料的力学性能较12 M Pa时的力学性能优异。

[1] L I Ya2jiang,WANG Juan,WU Hui2qiang.XRD and TEM anal2 ysisof Fe3Al alloy layer on the surface of the calorized steel[J]. Materials Research Bulletin,2001,36(13):2389-2394.

[2] 张永刚,韩雅芳,陈国良,等.金属间化合物结构材料[M].北京:国防工业出版社,2001.

[3] WESTBROOK J H,FLEISCHER R L.Structural applicationsof intermetallic compounds[J].Intermetallic Compounds,2000,3 (5):182—196.

[4] JOSEF P,GU IDO S.The relation between the shape of the stress anomaly and the structure of Fe3 Al alloys[J].Intermetal2 lics,2002,10(7):717-722.

[5] 杨峥,王燚,周爱民,等.Fe3A l合金100~300℃抗拉强度的反常温度现象[J].钢铁研究学报,2002,14(2):25-27.

[6] MCKAM EEY C G,DEVAN J H,TORTORELL IP E.A review of recent development in Fe3A l2based alloys[J].Journal of Mate2 rials Research,1991,6(8):1779-1785.

[7] FA IR G H,WOOD J V.M echanical alloying of Fe2A l intermetal2 lics in the DO3composition range[J].Journal of Materials Sci2 ence,1994,29:1935-1939.

[8] BONETTIE,VALDRE G,ENZO S.Nanostructured Fe3A l in2 termetallic obtained by mechanical alloying and thermal ageing [J].Nanostructured Materials,1993,2(4):369-375.

[9] L IHong2Qi,EBRAH IM IF.Ductile2to2brittle transition in nano2 crystallinemetals[J].Advanced Materials,2005,17(16):1969-1972.

[10] TREDWAYW K.Toughened ceramics[J].Science,1998,282 (11):1275-1283.

[11] ZHU Su2Ming,TAMURA M,SA KAMOTO K,et al.Charac2 terization of Fe3Al2based intermetallic alloys fabricated by me2 chanical alloying and H IP consolidation[J].Materials Science and Engineering A,2000,292(1):83-89.

[12] LU Ke.Nanocrystallinemetals crystallized from amorphous sol2 ids:nanocrystallization,structure,and p roperties[J].Material Science and Engineering Reports,1996,16(4):161-221.

[13] TELLKAMP V L,LAVERN IA EJ.Processing and mechanical p roperties of nanocrystalline 5083Al alloy[J].Nanostructured Materials,1999,12(2):249-252.

[14] LA Pei2qing,YANG Jun,COCKA YNE D J H,et al.Bulk nanocrystalline Fe3Al basedmaterial p repared by aluminothermic reaction[J].Advanced Materials,2006,18(10):733-737.

[15] 薛群基,喇培清.燃烧合成熔化制备块体纳米结构材料和金属间化合物基复合材料及其摩擦学性能[J].中国有色金属学报, 2004,14(1):128-137.

[16] 张金咏,傅正义,王为民,等.自蔓延高温合成(SHS)过程的热动力学研究[J].复合材料学报,2005,22(2):71-76.

Effect of Technical Parameters on Nanostructure and Mechanical Properties of the Bulk Nanocrystalline Fe3A l

LA Pei2qing,LU Rui2jiao,WANG Li

(State Key Labo rato ry of New Nonferrous M aterials,Lanzhou University of Technology,Lanzhou 730050,China)

Bulk nanocrystalline Fe3A l materials w ere p repared by alum ino therm ic reaction at different igniter quantities,milling time,and molding p ressure.The grain size was studied by means of XRD. Comp ressive strength and hardnessof the materialswere tested.The results showed that w ith igniter quantity increasing,the average grain size of materials reduced slightly,and then increased,w hile the yield strength increased slightly and then decreased;the hardness gradually decreased.The effect of milling time on nanostructure and mechanical p ropertiesof the bulk nanocrystalline Fe3A lmaterials is not remarkable.With the pow der p ressing increasing,the average grain size of materials is stable, yield strength and hardness of materials increased.

igniter quantity;milling time;pow der p ressing;grain size;mechanical p roperty;alumino2 thermic reaction

TG113.2

A

100124381(2010)0720018206

国家自然科学基金(50674051)

2009203213;

2009209220

喇培清(1971—),男,教授,主要从事纳米材料、金属间化合物、陶瓷等方向的研究,联系地址:甘肃省兰州市兰州理工大学有色金属新材料国家重点实验室306(730050),E2mail:pqla@lut.cn