汽车白车身机器人焊装中的干涉区控制研究

2010-09-03王健强王华国童育华

王健强, 王华国, 童育华, 李 斌

(合肥工业大学机械与汽车工程学院,安徽合肥 230009)

0 引 言

当前机器人技术已在军事、航天、工业、类人以及仿生等多方面发展,借助先进的控制、传感和通讯技术,机器人变得更加智能。在工业领域,IP67甚至更高防护等级设备的开发,使机器人具有更强的环境适应性,机器视觉系统使机器人具备超强辨别能力。但在高速自动化的生产车间,运动设备之间发生碰撞的可能性却不断增加。目前国内外常见的解决措施有如下几种:①进行物理上绝对隔离,如将机器人与其它运动设备的作业空间隔离开,这样会浪费大量空间;②借助人工示教方式,使机器人对障碍物进行有效避让,如点焊机器人在进行车体焊接时,通过大量辅助点来达到目标点位置;③借助高灵敏度传感系统,机器人在发生碰撞的瞬间将速度降为零或是触发中断程序使机器人向反方向运动进行避让,以故障的形式告知操作者,如弧焊系统中防碰撞装置在机器人碰撞的瞬间发出碰撞信号。以上诸多方式共同的特点是设备间运动空间无法重叠。在机器人智能控制系统的帮助下,利用机器人语言进行逻辑控制,机器人作业空间可重叠,在任意一方进入干涉区之前进行判断,直到干涉区条件满足,才能进入,这样可以有效地避免碰撞的发生,也不会影响生产效率。

在各汽车厂家对质量和效率的不懈追求的同时,安全愈来愈多地得到重视,尤其是在自动化程度较高的焊装车间和总装车间,大量的焊接机器人和装配机械手的出现,造成了许多危险区域。其主要表现在运动设备之间的干涉问题,这些问题的解决依赖于机器人与其它运动设备之间的协调与配合。

本文研究的是德国KUKA机器人在某焊装线中的应用,通过干涉区的创建和设置,在软件中实现机器人与其它设备之间的运动互锁,从而保障了相关设备之间的安全。在通讯上,采用Profibus通讯协议现场总线进行信息交互,保障信息可靠性和传输稳定性,增强系统的柔性[1]。

1 系统构成分析

1.1 系统硬件构成

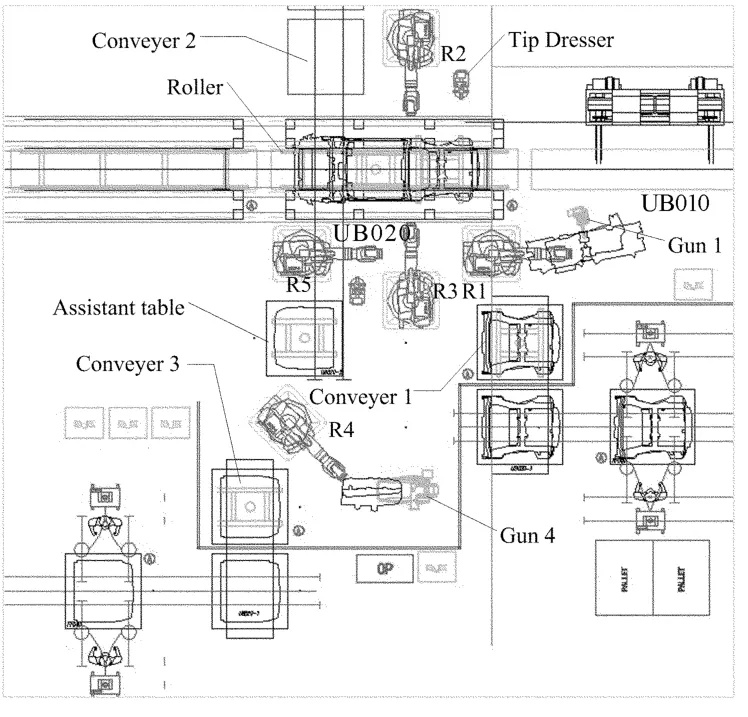

本研究对象针对的是国内某汽车厂家一条使用了近60台机器人、可容纳3种车型的混合柔性焊装线,本文主要涉及其中UB(Under Body)线中的单个机器人工作站,通过此应用实例来阐述、分析和解决问题。如图1所示,其硬件组成部分有:1个滚床(Roller)工位及其线体,1个辅助中转台(Assistant table),2把OBARA固定式焊钳(Gun1与Gun4),2把OBARA工频焊钳,2台OBARA电极修磨器,3套板件输送设备(Conveyer),3套机器人抓具,5台KUKA机器人(R1~R5)。

图1 系统布局

1.2 工作原理及流程

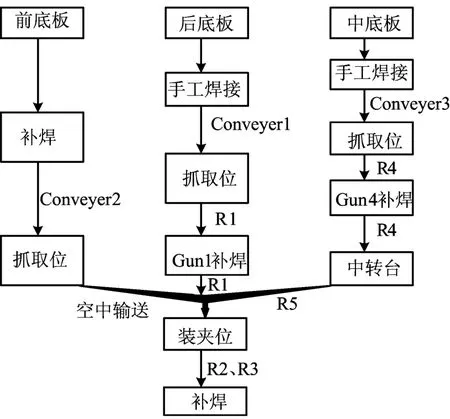

汽车底板由发动机舱(前底板)、中底板和后底板拼接而成。根据现场3块底板的输送顺序,此工位的工作流程是发动机舱由发动机舱焊接工位完成,从输送装置2(Conveyer 2)传递过来,再通过空中输送到滑橇上定位装夹;后底板先由手工工位完成焊接,输送装置1输送至抓取位,通过机器人R1抓起至固定焊枪Gun1进行补焊,然后再抓送至滑橇上进行定位、装夹;中底板由手工焊接完成部分焊点,输送装置3输送至抓取位,再利用机器人R4抓取,在固定焊枪Gun4进行补焊,完成后抓送至辅助中转台,此时,机器人R5进行工件抓取,并对滚床上工件装夹状态进行判断,待前后底板均装夹完毕后,R5将中底板抓送至滑橇上定位;机器人R2和R3进行焊接,焊接完成后,机器人R5抓手脱离工件返回,等待下一轮循环。此工作流程如图2所示。

图2 上件流程

1.3 系统控制方式

考虑到现场情况和安全性要求,本系统采用总线控制方式,形成2层网络控制结构,即主网络(如图3所示)和子网络[2]。Profibus是一种国际化、开放式、不依赖于生产商的现场总线标准,广泛应用于工业自动化[3]。其中Profibus-DP是一种高速(数据传输速率9.6~12000 kb/s)的经济的设备级网络,主要用于现场控制器与分散I/O之间的通信,可满足交直流调速系统快速响应的时间要求,根据实际设计需要,本系统采用Profibus-DP总线。

KUKA机器人自身带有可编程逻辑处理软件SoftPLC,可以取代实际的硬件PLC,其中机器人前96对I/O就是专门用于和自身SoftPLC进行通信。KUKA机器人控制系统又提供了西门子CP5614卡[2,3],作为Profibus总线的一种标准通信卡,此板卡提供了丰富的通信资源,机器人程序可以对其提供的1024个I/O进行直接编程。其中,R1为主网络中的Master(主站),R2~R5作为主网络中的Slave(从站),部分也扮演子网络中的Master角色。机器人的各种外设I/O也根据企业标准对应固定分配在不同的地址段,这样机器人和外部设备的接口就通过标准化的方式做到统一,方便后期的编程。其中3台机器人的抓具的控制采用阀岛模块SMC VALVE UNIT,用于抓具上的夹爪控制。此阀岛集成了支持Profibus-DP总线协议的EX245-SPR1-X35等总线通讯模块,作为从站的KUKA机器人R2~R4通过Profibus总线与主机器人之间进行通讯。而其余工作站内公共设备,如滚床、传送带、安全门、光栅等信号通过Siemens提供的ET200S现场远程模块来进行收发处理,再通过Profibus总线与主站机器人进行通讯。硬件组态如图3所示,其中3号地址给ET200S模块使用,4、5、6分别作为SMC阀岛模块通讯总线地址,10以后的地址分给KUKA机器人。

图3 PLC硬件组态

KUKA机器人提供了一个除主循环函数之外的自运行函数“SPS”,只要机器人程序开机并且相关的程序没有语法错误,SPS程序就在后台自动运行。利用SPS和机器人应用主程序是2个相互独立进程的特性,多使用SPS函数和PLC进行数据交互、各种状态监控、电极寿命监控管理以及其它的一些非常规应用,提高编程的灵活性。现场通过2个机器人外接ET200M现场模块收发焊钳大小开、打点动作、水、气等信号;所有抓具均通过总线与自身机器人进行信号交互。在这些子网络中,机器人都充当Master,将一些需要与PLC进行交互的信号通过SPS实时传递,发往主网络中Master机器人,再由主网络中Master机器人的 SPS传递给SoftPLC,实现信号实时交互。

现场设备通过Profibus总线控制方案,实现双层网络控制结构,方便项目前期的硬件设计和后期现场的安装和调试,简化了现场布线的繁杂工作,也美化了现场,可以使控制方案达到统一标准化、模块化,提高设计和安装的效率。Profibus现场总线在从站发生故障时不会影响其它从站的工作,可对现场进行分批调试,具有相同IO配置设备的控制软件可以直接进行移植。

2 运动特点及干涉区

2.1 机器人运动问题分析

在实际应用过程中,为保证节拍,必须提高机器人运动速度。在工作中希望设备能避免由于等待而出现的时间延误现象,所以有时需要多台设备同时运行,这就需要设备之间进行很好的时空上的协调。在系统实际运动过程中,任何运动设备之间在空间上存在重叠区域时,都可能会产生碰撞问题。例如,机器人R1在抓取位取件的时候,可能会与夹具之间发生空间上的干涉,离去的时候,夹具要及时打开到位。同样,机器人R4在传送装置3的抓取位进行抓件时,要避免与运动夹具间干涉。在中转台上,机器人R4和R5要进行工件转接任务,在运动过程中要控制好各自的运动时序。最后,在中底板进行补焊过程中,共有3台机器人将会处在工作区域内,机器人 R2和R3在各自焊接时既要避免相互之间发生干涉,又要考虑与机器人 R5之间的干涉问题。焊接完成,机器人R5要在滚床夹具打开后,才能打开自身夹爪离开工作区域。

2.2 干涉区设定

在传统防干涉问题中,采用上述几种方式来实现,浪费大量作业空间。而通过时间上的互锁,在某个运动结束后,才允许其它运动进行,这些互锁很可靠,可轻易地在PLC中实现;但这种做法是利用牺牲大量的工作时间来换取绝对的安全性,造成了大量不必要的时间损耗[4],且时序缺乏灵活性,特别是在这种规模庞大的焊装线中,会严重影响生产节拍[5]。在本系统中,将这些空间上的干涉问题用干涉区这一概念来描述,具体设置在程序中进行设计。在设备的运动空间内所有可能有干涉的地方,都划分出一块尽可能小的区域,作为干涉区,此干涉区内同时最多只允许1台运动设备进入,请求进入顺序是随机的。本系统所有的干涉区见表1所列。

这里的干涉区具有安全性和尽可能小2大特点。其中,为了保障安全性,每次最多只允许1个设备进入干涉区;而尽可能小的特点,可以保障设备在更多空间内的运动不受制约,可以实现生产节拍的优化。

表1 系统干涉区分布

3 控制方案

德国KUKA机器人向客户提供了丰富的机器人语言和相关系统信息,客户可以根据自身实际需要,在机器人内部开放的库函数中随意开发新的功能。

将上述这些干涉区分为3类,即机器人与线体、机器人与机器人以及机器人抓具与夹具之间干涉问题。无论是哪一类,在运动设备进入干涉区之前都要进行请求,PLC经过判断,给出干涉区状态,决定其进入与否。所以,逻辑上是一致的,可以利用3类结构相同的机器人程序块来表达3类干涉区的逻辑,由机器人应用主程序分别调用。这3类函数库分别是Area Logic、Collision Logic和Tool Logic[6]。

每个干涉区通过设定的3个变量(Request、Release以及Ready)来实现机器人与PLC之间的信号交互,就可以得出干涉区的状态,实现目的。其中机器人给 PLC的信号是“请求(Request)”和“释放(Release)”,而 PLC 经过逻辑处理,给机器人的信号是“区域空(Ready)”。

当机器人需要进入某干涉区的时候,调用Collision Logic中的 antcol-req()函数,在 Ready==0时,此函数将Request置 1,向 PLC发出进入干涉区的请求。当所有相关设备的Release==1并且Request==0,即区域内无相关设备的时候,PLC将干涉区空的信号Ready置1。此时,机器人antcol-req()函数将Release信号清0。在此机器人离开干涉区时,调用antcol-rel()函数,将 Request清0,Release置1。PLC 将 Ready清0,准许下一设备进入。

如图4所示,在logic里面编写的antcol-req()和antcol-rel()等库函数,共需 6个,然后通过示教生成的机器人应用程序进行调用,从而机器人在运动过程中可实时地进行判断和处理干涉区安全问题。图4所示是KUKA机器人内部的程序结构,在自动模式下机器人由PLC启动后,就不断地运行在CELL函数的LOOP循环中,等待PLC根据车型信息传来的程序号,若是第1种车型就调用P01(),第2种车型就调用P02(),依此类推。若是电极需要修磨,则调用tipdress1();若是更换电极及进行焊枪、抓具等现场维护,则调用service1()。当进入P01()程序后,继续调用各种表达工艺的函数,完成取工具、取件、上件、换工具、焊接等工艺流程。在这些应用函数中,要大量调用logic()函数里面的功能库函数,这些库函数是支撑整个机器人程序安全可靠运行的保障[7]。

图4 机器人程序架构

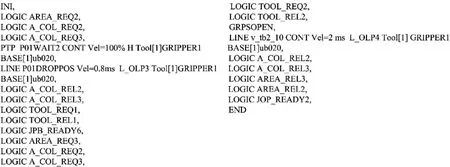

机器人R5放件示教程序,如图5所示。程序的结构是先初始化,进行区域干涉区(机器人与线体之间)请求(调用AREA-REQ2函数),当条件满足之后,再进行碰撞干涉区进入的请求(调用ACOL-REQ2和A-COL-REQ3函数)。等满足条件I-CRDY=1之后,R5方可进入,运动到位后向PLC给出前两区域释放命令。向PLC发出线体夹具夹紧请求TOOL-REQ1,待夹紧完成后给出释放信号TOOL-REL1,然后向PLC发送夹紧动作完成信号。这样,等工作一段时间之后,进行离开的区域请求(调用AREA-REQ3函数),再判断与机器人R2和R3的干涉区情况,安全之后请求并打开机器人抓具上的夹爪,离开。发送工件脱离的信号给PLC,最后释放碰撞干涉区以及区域干涉区,发出机器人自身工作完成信号[8]。

图5 机器人放件示教程序

在定义干涉区时,只能从空间上去考虑干涉问题,不能考虑工作时间先后性,因为时间上的避让是不可靠的。要求机器人在调用antcol-req()和antcol-rel()函数时的位置要求在干涉区之外且离干涉区最近的点,并且进入干涉区的设备运动范围不能超出干涉区的空间。干涉区每次随机最多只允许1台设备进入,其它设备只有在干涉区外等待。所以,干涉区空间要尽可能小,才能保障所有设备能在最大时间内同步运行。

4 结束语

在实际的项目应用中,采用现场总线控制方式,提高了通信的可靠性和实时性,实现了控制系统柔性设计,也实现了现场控制的柔性。通过此干涉区的设定,很好地解决了运动设备之间的干涉问题,很大程度上提升了设备运动的灵活性,即提高安全性,又优化生产节拍,更体现了运行设备控制的智能化。这种控制方式以及干涉区的处理方式可以以一种标准化的形式固化下来,形成干涉区处理的一种标准模式,可以在后期的实际项目中不断应用。

[1]万 翟,崔丽丽.新型的安全现场总线技术[J].汽车制造业,2004,(3):48-49.

[2]王健强,王长润,孙纯哲,等.多 PLC及多级现场总线在机器人焊装线中的应用[J].上海交通大学学报:自然科学版,2008,42(S1):23-24.

[3]卫 华,李志敏,孙景枫,等.在同一网络上实现安全控制和标准控制[J].国内外机电一体化技术,2008,11(5):4-6.

[4]Denavit J,Hartenberg R S.A kinematic notation for lowerpair mechanisms based on matrices[J].Journal of Applied M echanics,1995,21(5):215-221.

[5]Paul R P,Shimano B E,Mayer G.Kinematic control equations for simple manipulators[J].IEEE T rans SMC,1981,SMC-11(6):449-455.

[6]段建中.基于工业机器人的柔性制造单元的实现[J].宁夏工程技术,2003,2(4):344-347.

[7]朴永杰,朱振友,邱 涛,等.点焊柔性加工系统多智能体的协调控制[J].焊接学报,2003,24(5):53-55,59.

[8]熊有伦.机器人技术基础[M].武汉:华中科技大学出版社,1996:15-50.