薄型砖辊道窑的工作系统设计(二)

2010-09-01王忠文张根栓刘剑谈国强刘艳

王忠文,张根栓,刘剑,谈国强,刘艳

(1中国建筑材料科学研究总院,北京100024;2陕西科技大学材料科学与工程学院,陕西西安710021)

1 前言

我国瓷质砖行业要走可持续发展道路,必须遵循节约化生产途径,把砖的厚度降下来,才可以实现节约资源和降低能耗的目标。薄型瓷质砖重量比现行瓷质砖的重量轻,但是其强度以及其他性能基本没有改变。而且使用的原料减少了,能源使用有所节约,从而大大减少了对非金属矿的开采,既保护了资源,减少了环境污染,又节约了生产成本。所以,薄型瓷质砖的研究开发对建筑陶瓷行业的发展具有举足轻重的作用,瓷质砖薄型化是建材产业今后发展的趋势。而薄型砖干燥和烧成中的弯曲变形等问题的解决,使新型辊道窑的设计和使用势在必行。

2 节能辊道窑的设计

2.1 窑体结构设计

采用宽的段面扁平型框架结构,预热带、烧成带窑顶采用隔热砖加陶瓷纤维毡复合,平吊顶结构。急冷段窑顶采用陶瓷纤维折叠块平吊,缓冷段窑顶采用纤维棉毡与矿渣棉复合叠块。

窑墙结构采用U型耐火砌块与纤维复合窑墙,与其它结构相比蓄热量小,保温效果较好,但陶瓷纤维长期使用后收缩粉化,其保温能力降低。经过反复论证,结合引进几家国外现代窑结构分析认为,采用轻质隔热砖加硅酸钙板,陶瓷纤维的复合结构更加合理。窑体均采用多层隔热材料保温,根据各段带温度的不同,选用不同材质的轻质耐火材料、隔热砖、无石棉硅酸钙板、陶瓷棉毡组成复合保温层,以减少蓄散热损失,将窑体散热降到最低。以窑炉年定产,对窑炉的整体尺寸进行优化设计。

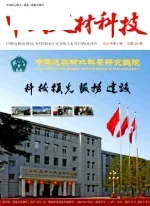

窑体钢结构(图1)采用金属框架分段预制,现场组装,金属框架采用优质方管钢,在焊接方管钢架后,再全部镶薄板经烤漆外壳,使窑体美观耐用,窑体单元之间用螺栓连接,节与节之间留膨胀缝,窑下部采用滚珠活动结构,使窑体膨胀收缩均匀自由。

2.2 燃烧系统设计

燃烧系统的研究与设计是决定辊道窑性能的关键技术之一,为此确定如下研究方案:选用脉冲式燃烧器,其特点为全负荷燃烧、火焰喷射速度高,有一定横向射流作用,对窑内气体搅拌强烈,可加大制品的热交换。燃空比调节系统结构简单,易操作调整好后,运行时不需再调整。

脉冲燃烧控制采用的是一种间断燃烧的方式[1,2],使用脉宽调制技术,通过调节燃烧时间的占空比(通断比)实现窑炉的温度控制。燃料流量可通过压力调整预先设定,烧嘴一旦工作,就处于满负荷状态,保证烧嘴燃烧时的燃气出口速度不变。当需要升温时,烧嘴燃烧时间加长,间断时间减小;需要降温时,烧嘴燃烧时间减小,间断时间加长。采用脉冲燃烧可弥补烧嘴调节比低的缺陷,需要低温控制时仍能保证烧嘴工作在最佳燃烧状态。在使用高速烧嘴时,燃气喷出速度快,使周围形成负压,将大量窑内烟气吸人主燃气内,进行充分搅拌混合,延长了烟气在窑内的滞流时间,增加了烟气与制品的接触时间,从而提高了对流传热效率,另外,窑内烟气与燃气充分搅拌混合,使燃气温度与窑内烟气温度接近,提高窑内温度场的均匀性,减少高温燃气对被加热体的直接热冲击[3]。

设计选用的脉冲烧嘴 (图2)包括烧嘴本体(1)、气体通道(2)、炉膛(3)、燃料管(4)、气体管道(10),送风管道(11)和排烟管道(12),设置在送风管道和排烟管道上的空气和烟气脉冲装置(13),其改进之处在于:在所述烧嘴本体上,设置由作为空气进入通道的旁路进气管(5)和作为燃料进入通道的旁路进料管(6)组成的旁路燃烧装置,旁路进气管和旁路进料管通入炉膛(3)内。

本节能型辊道窑全窑共设78支烧咀,分12组进行控制,控制灵活方便、平稳可靠。助燃风管路为304耐热钢,燃气主管道均为成型无縫钢管制作而成,阀门为密封良好的优质铜球阀,燃气经过气路总成调压后,压力稳定在6000—8000Pa,分别送到每组电磁阀等,最后到烧咀燃烧。其中预热带32只烧咀分4组进行控制。烧成带46只烧咀分8组进行控制分别由电磁阀,电动执行器控制,窑炉采用热风进行助燃,所采用的热风来自急冷后的余热利用,并将助燃风管道埋设在砌体内部。为防止低温区燃气喷咀意外熄灭,预热带前部8只烧咀采用火焰监测和自动控制。自动进行极短时间内连续点火,如点火失败,电磁阀会马上自动关闭并切断电源,同时报警器报警提示从而保证窑炉的操作安全。

全窑设一套低压系统并设有旁路,燃气主管及支管均为无缝钢管精心焊接而成。主要设备包括压力表调压阀,电磁阀,压力开关、溢流放散阀等组成,各设备之间由法兰连接,如图3所示。

2.3 自动控制系统设计

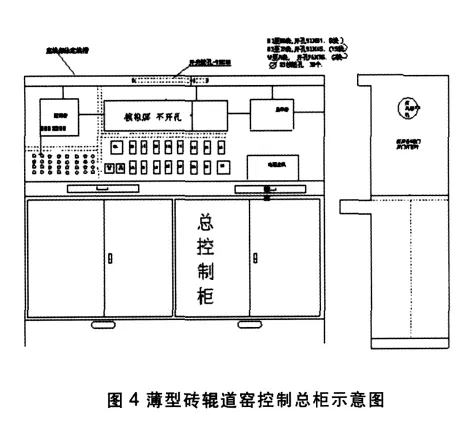

窑炉热工过程是一个很复杂的过程,难以建立精确的数学模型,为此,节能型辊道窑拟采用计算机与智能仪表相结合对窑炉各工况进行整体控制,使温度压力,气氛及燃料按照烧成工艺要求得到及时准确的调节,使窑炉运行始终处于良好状况。控制总柜如图4所示。

图5为温度与压力控制系统示意图。温度控制靠自控仪表实现,采用分散型控制,全窑分成多个自成体系的调节回路,各单独的调节回路根据温度设定值靠PID智能仪表自动调节烧成曲线。每个控制回路烧咀数不同,以确定较佳的工艺曲线。调整控制,部分采用上下烧咀分别控制,以方便调整上下温差,使温度控制精度在±3℃ 以内(指高温区)。另附风机与传动电机控制示意图,如图6所示。

2.4 余热利用系统设计

窑炉排烟系统排出的热量约占总热量的14-20%,将排烟的热量回收用做干燥窑干燥坯体的一部分热量。急冷段设冷却风套,冷却风套出来的热风做助燃风,助燃风温度可达500℃以上,可节约大量能源。缓冷段抽出的热风经管道送往干燥窑,用做坯体的干燥热源。

3 结语

为贯彻落实国家节能减排的基本政策,加快节约型社会建设,强化企业的节能技术革新,实现“十一五”期间的节能目标。从提高陶瓷企业窑炉的热能利用效率和节约能源提高效益出发,辊道窑热能合理利用方面必然会得到越来越多的改善。优化窑体设计,采用高速脉冲烧嘴以改革窑炉燃烧系统方式,提高窑炉余热利用率,不断提升窑炉的自动化控制,必然使辊道窑在节能自动化方面进一步提高,从而得到最佳的经济效益。

[1]张长海.陶瓷工业热工设备及热工测量[M].武汉工业大学出版社,1988.

[2]孙晋涛.硅酸盐工业热工基础[M].武汉理工大学出版社,2005.

[3]蔡立强.脉冲燃烧技术在工业窑炉中的应用[C].2005川渝地区自动化与电控技术年会.