大型混流式水轮机座环现场组焊与安装技术综述

2010-08-31李军

李军

(葛洲坝集团机电建设有限公司,四川 成都 610091)

大型混流式水轮机座环现场组焊与安装技术综述

李军

(葛洲坝集团机电建设有限公司,四川 成都 610091)

大型混流式水轮机座环一般设计为平板式结构,具有结构尺寸大、质量大、环板钢板厚度大的特点。锦屏二级水电站水轮机座环组装后最大外径Φ10 558 mm,总重量为338 t;座环上/下环板板厚分别为260/220 mm,材质选为牌号为S355J2-Z35的进口钢材,其结构尺寸、质量与环板板厚均为国内大型水轮机座环中较大的。通过锦屏二级水电站座环的实践、总结、研究和创新,重点论述大型混流式水轮机座环“快速”现场组焊、安装的技术,以期对后续大型混流式水轮机座环现场组焊与安装提供借鉴。

水轮机座环;现场组焊;局部消应力热处理;吊装计算校核;安装技术;现场机加工

锦屏二级水电站位于四川省凉山彝族自治州木里、盐源、冕宁三县交界处的雅砻江干流锦屏大河湾上,是雅砻江上水头最高、装机规模最大的巨型水电站,其地下厂房内共装8台高水头(最大水头318.800 m)的立轴混流式水轮发电机组,单机容量600 MW,总装机容量4 800 MW。水轮机座环是承受水轮发电机组的重量、蜗壳上部分砼重量、转轮的轴向水推力以及蜗壳的内水压力,并将其传递到基础上的部件,而且它对于确定机组中心和固定导叶中心(机组安装高程),对蜗壳乃至下一阶段机电设备安装都是至关重要的。

8台套水轮机座环由上海福伊特西门子水电设备有限公司提供,组焊和安装均由葛洲坝集团机电建设有限公司承担。座环采用平板式结构,由上下环板、固定导叶、过渡板、导流板、上下筒体、顶盖连接法兰板、转轮支承法兰板、座环底环板等部件组成,总重量为338 t,受运输条件限制,分成四瓣运输到工地。现场用螺栓及定位销钉把合组圆后进行焊接,组装后最小内径Φ4607mm,最大外径Φ10558 mm,固定导叶23片,导叶高度786mm,座环总高度3543mm,固定导叶中心安装高程为EL1 316.808 m。座环各组成部件的材质种类繁多,对接焊缝大多为异种钢材焊接,在施焊时需注意焊材的选用。

1 座环结构特点

锦屏二级水电站水轮机座环系多边蝶形、呈不连续、不完整型过渡连接板和平板式的箱形组焊结构,结构见图1所示,各部件板厚、材质见表1。与国内常规的座环相比较具有以下特征:

图1 座环结构与焊接顺序图

表1 座环各组成部件板厚、材质统计表

(1)座环环板板厚较厚,上/下环板板厚分别为260/220 mm,材质选为牌号为S355J2-Z35的进口钢材,现场焊接难度大。

(2)座环4个分瓣组合面为斜向布置,且与机组轴线成15°角;

(3)座环底部呈锥体状,此结构为原属于基础环的一部分结构;

(4)为了形成水流进入转轮前所必须的环量和固定导叶受力均匀,座环中23个固定导叶设计成七种规格形状,均采用厚钢板机加工型面的工艺,其中12个固定导叶出水边与对应的上筒环内侧均设有圆筒阀阀体运动导向的不锈钢导轨;

(5)座环大舌板与蜗壳尾节在车间预装配割后拆除,单独运输至工地,现场装焊;

(6)座环与顶盖、底环、圆筒阀阀体、转轮和固定止漏环等配合面在车间预留3~5 mm的加工余量,机坑里衬混凝土浇筑后,采用专用立式铣床现场加工上述配合面。

2 施工方法

2.1 座环组圆

(1)分瓣座环运输至主厂房安装间后,打磨座环各组合面坡口露出金属光泽;清扫并检查座环组合螺栓和圆柱销等组合件。

(2)在安装间用厂房2×350 t桥机吊起分瓣座环,利用上、下游吊钩配合在空中翻身后置于预先调整好的支墩上。

(3)按座环φ9 500分布圆直径布置12个钢支墩(支墩高度1 200 mm),其上各布置1台50 t的螺旋千斤顶。

(4)用2×350 t桥机依次吊起4瓣座环,先组合两个1/4瓣后,再组合另外两个1/4瓣,最后组合两个1/2大瓣成整圆。四瓣座环组合完成后,用千斤顶调整座环水平度,检查固定导叶进、出口中心线水平偏差≤1 mm,并测量顶盖连接法兰面、底环连接法兰面水平合格;然后架设求心器,挂钢琴线测量座环上下镗口、导轨、下止漏环配合面的圆度和同轴度合格。

2.2 座环焊接

(1)焊接技术要求

预热温度:环板、底环板、上下筒环、填充块组合焊缝,预热温度为80~100℃;过渡板焊缝,预热温度为100~120℃,采用履带式陶瓷电加热板加热。

焊接参数:打底层焊接,焊接电流平焊110~140 A,立焊100~120 A,横焊100~130 A,仰焊90~120 A;填充及盖面层焊接,焊接电流平焊150~190 A,立焊130~160 A,横焊150~180 A,仰焊120~160 A;摆动3~4倍焊条直径宽度。

焊接方法:采用多层多道的焊条手工电弧焊方法,打底层及填充层每层焊道厚度应控制在3~5 mm(立焊位焊层厚度不得超过7 mm),每道焊道宽度不超过20 mm。

焊接材料:焊条有E6015-G、E10015和E5015三种规格,环板、底环板、上下筒环、填充块焊接采用E5015焊条,过渡板焊接采用E6015-G焊条,按说明书要求烘焙并作记录。

焊工资格:必须取得相应位置的操作资格证,并顺利通过现场焊接技能考试,方可持证上岗。

定位焊:定位焊与正式焊接工艺要求一样,其中上、下环板定位焊在仰焊位,每条焊缝焊4段,每段长度50 mm、厚度10~15 mm、间距200 mm左右。

焊缝坡口:座环组合缝坡口型式见图2所示。

图2 座环组合缝坡口型式示意图

焊接顺序:对称焊接座环上、下环板对接焊缝→对称焊接座环底环板对接焊缝→焊接上、下筒环对接焊缝→焊接上下筒环填补块焊缝→焊接座环分瓣面处过渡板焊缝→焊接导流环(板)焊缝,焊接顺序见图1所示。

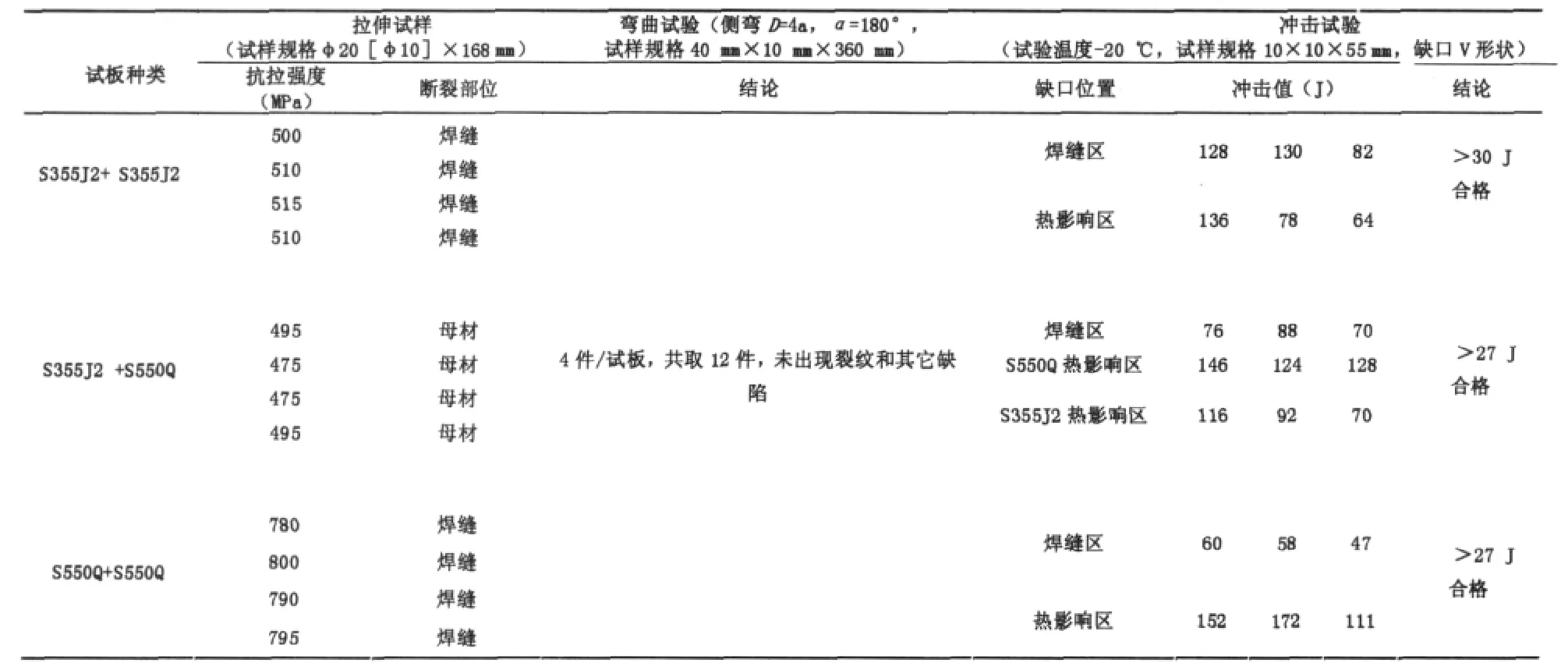

(2)焊接工艺评定

锦屏二级水电站水轮机座环钢板S355J2-Z35与S550Q为欧盟标准EN10027-1中高强度结构钢板,有低温冲击韧性要求。依据ASME《锅炉及压力容器规范》第Ⅸ卷《焊接及钎焊评定》、JB/T4708-2000《钢制压力容器焊接工艺评定》、DLT 868-2004《焊接工艺评定规程》等标准,在焊接前现场做如下项目的焊接工艺评定试验,见表2。

表2 座环焊接试板焊接工艺评定试验项目表

焊接试板力学性能试验结果见表3:

(3)座环正式焊接

①座环上、下环板焊接

由8名焊工同时对称在上、下环板平焊位由内向外分段退步施焊。焊接时先从上、下环板平焊面开始焊接,按分段、对称、多层多道、窄道焊的方法焊接至30~35 mm厚度时,从背面清根(中间230 mm大钝边处不必清根)、打磨并进行PT检验。合格后每班8人对称在上、下环板仰焊位,同时由内向外分段退步焊接8~10层约35~40 mm。接着按正、反两面对称交替焊接至完成。

②座环底环板和下部锥体焊接

4人对称在座环底环板对接焊缝,同时由内向外分段退步施焊。

③座环上、下筒环及其填补块焊接

上、下筒环:每班8名焊工分别在上下筒环4个组合面的把合块另侧焊接至坡口深度的1/2,然后气刨清除把合块并清根,再焊完背缝,最后焊完正逢。焊接完成后,在热态下立即进行焊后消氢:260~300℃×4h。

表3 座环焊接试板力学性能试验结果表

筒环填补块:先焊接填补块与座环环板之间横焊缝,然后焊接填补块与筒环之间立焊缝,最后焊接填补块与筒环之间横焊缝。

④座环过渡板焊接

先内外交替焊接填补块与座环环板之间组合焊缝,盖面焊接时注意按图纸要求进行表面圆弧过渡;然后焊接填补块与过渡板之间对接焊缝。先焊非过流面侧至坡口深度的1/2,然后背面清根;焊接过流面侧至坡口深度的1/2;最后内外交替焊接直至完成。过渡板填补块焊接完成后,在热态下立即进行焊后消氢:260~300℃×4 h。

⑤座环导流环(板)焊接

安装导流环(板)并焊接导流板与座环上下过渡板、上下导流环之间的焊缝,焊接导流板之间的拼焊缝。导流板与过渡板或蜗壳之间的焊缝为分段焊,隔100 mm跳焊。

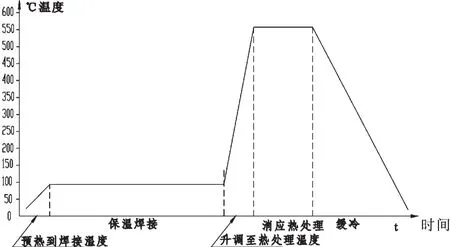

(4)座环局部消应力热处理

座环上、下环板材质为S355J2-Z35,属进口材料,根据厂家工艺要求,在环板焊接完成后立即进行热态下的局部消应力热处理,这样可减少或消除焊接残余内应力,改善焊层的显微组织,并可加速焊缝中的氢向外扩散,有效降低焊接残余应力峰值,从而达到避免出现延迟裂纹的目的。局部消应力热处理温度为560℃,保温8h,用LCD型履带式电加热器升温和保温,加热器外型尺寸长×宽为740 mm× 330 mm,额定功率10kW,工作电压220 V,在每个环板面上各铺设4块,每台套座环共铺设32块;在加热板周围采取保温措施,以减少温度扩散。在升温和降温过程中用石棉布覆盖,控制最大升温速度50℃/h,最大降温速度30℃/h。待环板消应力热处理完成并自然降至环境温度,间隔24 h后无损检测,合格后方能进行所有其余组合缝的焊接工作。座环环板焊接温度控制曲线见图3所示。

(5)座环焊接检验

按照图纸要求对所有焊缝进行100%外观质量检查,合格后100%MT;对座环上下环板、上下筒环及过渡板填补块对接焊缝进行外形尺寸、外观质量及表面质量检查,合格后100%UT检验,并且焊缝清根后进行MT检查。

图3 座环环板焊接温度控制曲线图

(6)座环焊接监测与变形控制

焊接前,在座环中心架设水准仪,以便焊接时检测座环上、下环板的水平变化情况;同时在座环上、下环板组合缝内外两侧打上洋冲点。开焊后,间隔一定时间,利用全站仪检测座环的方位变化;用水准仪在上环板上测量水平变化;在座环上平面安装求心器并挂钢琴线,钢琴线与座环上镗口尺寸同心,用内径千分尺测量座环上下环半径变化值;同时每焊一层利用游标卡尺测量环板焊缝收缩情况。以上检测数据如果发现异常变化则立刻停止焊接,调整焊接速度、线能量或焊接工位,直至合格为止,所有检测数据应作详细记录和分析。

在焊接全过程中严格控制焊接线能量和焊接速度;上下环板焊接自第四层开始用风铲在热态下锤击焊缝中间表面,至鱼鳞纹模糊状为止,盖面层不锤击,以有效控制焊接变形和焊接残余应力。

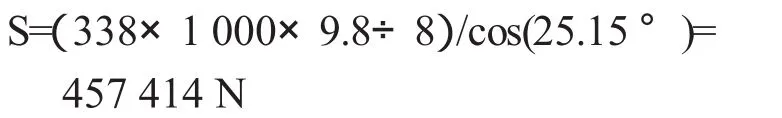

2.3 座环吊装

(1)钢丝绳选型与计算

钢丝绳挂装后,四吊点离大钩挂绳垂直中心线最大距离为3.702 m,吊钩宽度为0.8 m,钢丝绳折双后单股长度8 m,由此计算可得两钢丝绳最大夹角为50.30°,则每股钢丝绳受力:

取安全系数K=6,则钢丝绳的破断拉力为:

按照钢丝绳的抗拉强度为1 770 N/mm2计算,则钢丝绳的直径为:

取整数查标准,选用两对直径Φ74 mm、单根长度16 m且规格为6×61+FC1770的麻芯钢丝绳,折双4吊点单钩整体起吊。

(2)卸扣选型与计算

因每股钢丝绳受力457 414 N,则每个卸扣承受负荷为45.741 4×2=91.48吨力。查标准,选用马蹄型卸扣,规格为S-BX120-3 1/2,可满足吊装安全要求。

(3)吊装高度校核计算吊装高度

式中:H为桥机在安装间总起升高度;0.20为座环底端距离地面的高度;其余参数与座环吊装见图4所示。

图4 座环单钩整体吊装示意图

经以上计算,钢丝绳、卸扣与桥机起吊高度均满足吊装安全要求。安装间栏杆高度为1.3 m,吊装时桥机能顺利越过栏杆。

2.4 座环、基础环安装

(1)准备工作

尾水锥管上管口配割打磨后,整体吊装基础环,初步调整基础环。按图纸复查座环基础板的方位、高程和平面度并清理干净。将斜楔和千斤顶布置于基础板上,保证千斤顶处于垂直状态,测量调整千斤顶顶部高程一致(比设计高程高出3~5 mm)。在座环轴线方向布置4个100 t液压千斤顶,用于辅助调整。将24个座环地脚螺栓M100×6分别穿入座环相应的孔内,并装上垫片、螺母,与座环一起吊装。各项准备工作完成后用厂房2×350 t桥机单钩整体吊装座环就位。

(2)调整与安装

座环缓缓吊入机坑,在地脚螺栓距离座环基础板约200 mm时,多人旋转座环使各地脚螺栓均对准相应的套管,继续缓缓下落,将座环落在千斤顶与楔子板上,地脚螺杆也穿入了相应套管内,装上垫板、垫圈和螺母。根据高程基准点,用液压千斤顶调整座环的高程、水平,满足高程±2 mm,水平±1 mm。按照测量放样的X、Y基准挂钢琴线,利用自备的拉紧器、千斤顶、导链等工具调整座环的中心及方位,使座环上的X、Y标记与钢琴线重合,方位偏差≤± 2 mm。架设求心器,挂钢琴线测量座环上下镗口、导轨、下止漏环配合面的圆度和同轴度。测量上、下法兰面与转轮支承平面之间的距离,计算各法兰面的加工余量。

座环的各项尺寸调整合格后,打紧并点焊楔子板,顶紧并点焊千斤顶,对称、均匀地按设计要求预紧地脚螺栓到设计值(2 700 mm螺栓伸长量4.3 mm,预紧力2 830 kN;1 730 mm螺栓伸长量2.6 mm,预紧力2 830 kN),复测座环中心、方位、水平、高程符合规范要求并验收。

安装大舌板与蜗壳尾节,并进行焊接。座环基础螺栓二期混凝土浇筑后,焊接基础环与锥管之间的焊缝;在混凝土浇筑后,焊接基础环与座环的焊缝。

2.5 座环现场机加工

随着国内大型水电站的不断开工,为解决运输和消除蜗壳安装、焊接和混凝土浇筑引起的座环变形,大型座环势必在现场组焊和加工。

为缩短座环现场机加工工期,将其安排在机坑里衬混凝土浇筑后进行的,待浇至发电机层且机坑交面时机加工已进行完毕。锦屏二级水电站座环现场加工主要加工部位:①座环上法兰平面及盘根槽;②筒阀上导轨及带导轨的导叶出水边;③座环下镗口;④座环底环板平面;⑤座环转轮支承平面;⑥止漏环配合面、止漏环内环面。

在立车上支臂吊入机坑前,先将下止漏环整体吊入机坑并摆放在铣床底座支架上,待止漏环配合面加工完毕焊接在座环上,这样可缩短工期且减少一道重复吊装和调整立车的工序。吊装立式铣床,调整中心立柱的垂直度和中心位置(以上镗口为基准,利用内径千分尺或直接在刀架上支放百分表进行检测),并调整加工臂的水平度满足要求。铣床控制系统安装调试后进行试车加工,从基础环开始,自下至上的顺序进行机加工。

3 结语

目前,国内大型混流式水轮机座环现场组焊与安装技术已经趋于基本成熟。本文通过对锦屏二级水电站座环现场组焊与安装技术的实践、总结、研究和创新,形成了一套完整的大型混流式水轮机座环快速现场组焊与安装工艺与方法,希望对国内不断开工建设的大型水电站和巨型水电站提供借鉴和参考。

book=28,ebook=25

TK730.3+13

B

1672-5387(2010)04-0028-05

2010-06-12

李军(1978-),男,本科,工程师,从事水电站机电安装、检修与技术管理工作。