CFG桩复合地基在南水北调工程中的应用

2010-08-31桂培林河南省水利第二工程局

□柳 伟 □桂培林(河南省水利第二工程局)

CFG桩复合地基(水泥粉煤灰碎石桩的简称)是在碎石桩加固地基法的基础上发展起来的一种地基处理技术。由于CFG桩改善了碎石桩的刚性,使其不仅能很好地发挥全桩的侧阻作用,同时也能很好地发挥其端阻作用,并通过褥垫层的设置来发挥桩间土的承载作用,使其成为复合地基来提高整体承载力。

一、工程概况

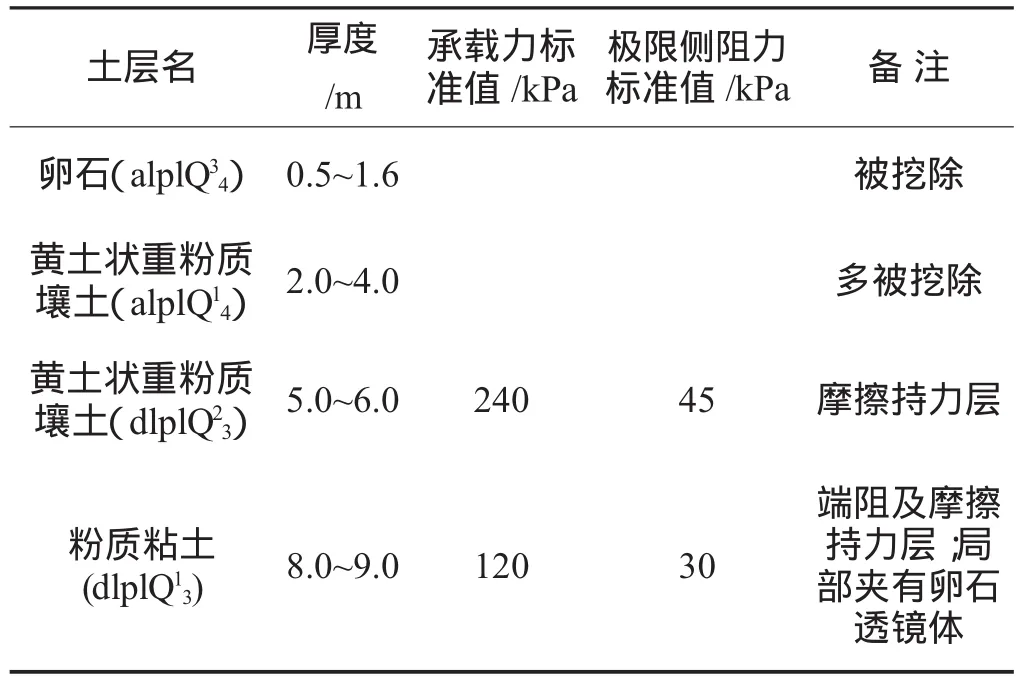

南水北调辉县段老郭沟左岸排水倒虹吸进出口段及受压洞身段需要进行地基处理,设计采用水泥粉煤灰碎石桩(即CFG桩)进行地基加固处理。设计CFG桩直径0.5m,桩间距1.5~1.6m,正方形布置,基础下设0.2m厚褥垫层,该复合地基承载力设计值270kPa,桩身设计强度为C15混凝土。设计总桩数约1300根,工程量为9996m,桩端持力层选择厚度较大、层位稳定及力学性能好的④粉质粘土层,桩长根据上部荷载不同,分别选取6、8和12m 3种(其中倒虹吸出口段桩长6m,进口段桩长8m,洞身段桩长12m)。

场地土层地质条件表

二、应用原理

CFG桩地基属于高粘结强度桩复合地基,它由水泥、粉煤灰、碎石、石屑或砂加水拌和形成的高粘结强度桩,它与桩间土、褥垫层一起形成复合地基。CFG桩复合地基通过褥垫层与建筑物基础相连,无论桩端落在一般土层还是坚硬土层,均可保证桩间土始终参与工作;由于桩体的强度和模量比桩间土大,在荷载作用下,桩顶应力比桩间土表面应力大,桩顶的垫层材料在受压的同时会挤向周围桩间土,以保证在任意荷载下桩和桩间土始终参与工作。因此,CFG桩复合地基的加固原理可概括为桩体的置换挤密作用和褥垫层的调节均化作用。这种复合地基具有承载力提高幅度大、地基变形小等特点,并具有较广的应用范围。因此,被越来越多地应用于房建、公路、桥梁和水利工程领域,而且应用中CFG桩复合地基多采用低级别的混凝土来代替CFG桩填料,本工程也是如此。

三、施工方法及流程

(一)施工方法选择

1.长螺旋钻孔灌注成桩法。适用于地下水位以上的黏性土、粉土、素填土和中等密实的砂土。

2.长螺旋钻孔、管内泵压混合料灌注成桩法。适用于黏性土、粉土、砂土,以及对噪声或泥浆污染要求严格的场地。

3.振动沉管灌注成桩法。适用于粉土、粘性土及素填土地基。

因有地下水,首先淘汰第一种方法,然后比较第二种方法与第三种方法的优劣:前者施工效率高,成桩质量好,能减少桩的缩径或断桩,但因设备自重较大(约50t),对施工场地条件要求相对较高;而后者施工效率高,但施工振动和噪声较大,成桩质量较难控制,易产生缩径或断桩。因此,本工程采用长螺旋钻孔、管内泵压混合料灌注成桩,还能有效挤密桩间土。

(二)施工工艺流程

总工艺流程:场地及道路整修→设备及人员进场→测放桩位、材料采购→试桩施工→试桩检测并合格→桩基顺序施工→清基至桩顶标高→人工凿桩头→成桩检测→褥垫层施工→交工、退场。

单桩工艺流程:钻机就位→成孔→钻杆内压灌混合料→提升钻杆→灌注孔底混合料→边泵送边提升钻杆至孔口→成桩→钻机移位。

四、常见问题及预防处理

(一)场地利用

因采用长螺旋钻机施工,设备自重较大(约50t),对施工场地条件要求较高。而该倒虹吸建筑物基础深埋地下约2~6m,地基中多为黄土状重粉质壤土和粉质粘土,承载力较低,且地下水丰富。因此,在施工安排时,采取先施工CFG桩再进行倒虹吸基坑开挖的施工顺序(CFG桩上部土层预留了部分空桩,最长空桩达6m),并在施工前进行了场地的清理、平整和压实,保证了钻机的平稳作业和安全运行,确保了CFG桩施工的顺利进行。

(二)堵管问题

堵管是长螺旋钻孔、管内泵压混合料灌注成桩施工工艺常遇到的主要问题之一。它直接影响CFG桩的施工效率,增加劳动强度,还会造成材料浪费。特别是故障排除不畅时,使已搅拌的CFG桩混合料失水或硬结,增加再次堵管的几率,给施工带来很多麻烦。堵管的原因及预防:

1.严格控制混合料配合比。当混合料中的细骨料和粉煤灰用量较少时,混合料和易性不好,易发生堵管。因此,一般控制混合料的粉煤灰掺量在70~90kg/m3,坍落度在160~200mm之间。

2.施工操作不当。钻孔进入土层预定标高后,开始泵送混合料,管内空气从排气阀排出,待钻杆内管及输送软硬管中混合料连续时提钻。若提钻时间较晚,在泵送压力下钻头处的水泥浆液被挤出,易造成堵管。

3.冬季施工措施不当。低温施工时,混合料输送管及弯头均需做防冻保护,防冻措施不力,常常造成输送管或弯头处混合料的冻结,造成堵管。

4.设备原因。输送管弯头曲率半径不合理也会造成堵管。弯头与钻杆不能垂直连接,否则也会造成堵管;且输送管要定期清洗,否则管内有粘结的硬块,也会造成堵管。

(三)桩头空芯

桩头空芯主要是施工过程中排气阀不能正常工作所致。钻机钻孔时,管内充满空气,泵送混合料时,排气阀应将空气排出,若排气阀堵塞不能正常将管内空气排出,就会导致桩体存气,形成空芯。为避免桩头空芯,施工中应经常检查排气阀的工作状态,发现堵塞及时清洗。

(四)桩端不饱满

主要是因为施工中为了方便阀门的打开,先提钻后泵送所致。这种情况可能造成钻头上的土掉入桩孔或地下水浸入桩孔,影响CFG桩的桩端承载力。为了杜绝这种现象,施工中前后台作业人员应密切配合,保证提钻和泵送的一致性。

(五)缩径或断桩

通常是由于混合料的拌制及灌注或拔管速度控制不当造成的,断桩还会因为后期清理施工扰动所致。一般通过控制混合料拌制质量和超灌予以解决,施工中应保证充盈系数>1(一般在1.1~1.3之间),控制拔管速度(一般在1~1.7m/min),且应注意提钻速度与泵送速度相协调,保证钻杆内混凝土面始终高于钻杆底出口,直至灌到桩顶以上至少0.5m,并防止孔口土混入。截桩头和清理桩间土时,不得造成桩顶标高以下桩身断裂或扰动桩间土。而一旦出现缩径或断桩,可采取扩径方法(如复打法、翻插法或局部翻插法)或者加桩等措施予以处理。

(六)单桩承载力低

主要与桩底情况有关,未施工到设计标高或桩端不饱满而导致桩底承载力不足,或者是桩身摩擦力降低的原因。施工中应严格控制有效桩长,保证桩底在设计标高上;灌注桩身混凝土时,应先泵送后提钻以防钻头上的土掉入桩孔或地下水浸入桩孔导致桩端不饱和;在粘土层中钻孔应加快成孔速度,以防螺旋钻的离心作用在钻孔壁上形成泥皮而降低桩身摩擦阻力。

五、试验检测

(一)复合地基静载试验

根据设计和规范要求,复合地基静载试验应选3点。复合地基检测点所布置区域为长方形布桩,压板边长为1.4m×1.45m。静载试验的最大荷载取设计承载力特征值的2倍(即540kPa)。根据《建筑基桩检测技术规范》(JGJ106-2003),取s/b=0.012(b为方形压板的宽度)对应的荷载,其值均超过最大荷载的1/2,因此取最大加荷量的1/2半作为CFG桩复合地基承载力的特征值。从3个试验点的检测结果来看,CFG桩复合地基承载力特征值均>270kPa,复合地基承载力提高近1倍,满足设计要求。

(二)单桩静载试验

试验进行了3根CFG桩单桩静荷试验。CFG桩单桩极限承载力均≥600kN,满足设计要求。所有单桩在压至总加载量时,均未出现沉降急骤增大、桩体破坏及累计的沉降量>60mm的现象。

(三)低应变桩身完整性检测

本工程低应变检测CFG桩桩身完整性共进行了130根,检测比例为10%。所测的130根CFG桩中,Ⅰ类桩84根,Ⅱ类桩46根,无Ⅲ类和Ⅳ类桩。

六、结论

第一,CFG桩属高粘结强度桩,它与素混凝土桩的区别仅仅在于桩体材料的构成不同,而在受力和变形特性方面没有什么区别,从复合地基静载试验结果来看,CFG桩复合地基的承载力得到了大幅度提高,地基变形得以控制。

第二,复合地基中由于CFG桩桩体材料可掺入工业废料粉煤灰且不配筋,以及能充分发挥桩间土的承载力,其受力和变形类似于素混凝土桩,具有地基承载力高、变形小、稳定快、施工简单方便、工程质量易保证和工程造价低等优点,其经济效益和社会效益显著。

第三,是否设置褥垫层以及垫层的材料和厚度,直接影响复合地基的桩和桩间土强度的发挥,合理的垫层厚度对提高复合地基承载力和减少沉降变形是很有利的。但在水利工程应用中,采用何种防水型垫层代替碎石褥垫层,既能发挥复合地基的综合作用又能解决基础防渗问题,还很值得深入研究。