贵冶硫酸两套尾气脱硫装置工艺及比较

2010-08-31乔彦强江红卫

乔彦强,江红卫

(1.中南大学化学化工学院,湖南长沙 410083;2.江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)

贵冶硫酸两套尾气脱硫装置工艺及比较

乔彦强1,2,江红卫2

(1.中南大学化学化工学院,湖南长沙 410083;2.江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)

介绍了江西铜业集团公司贵溪冶炼厂硫酸车间两套尾气脱硫装置的概况、工艺流程和技术控制,重点阐述两套装置工艺上的异同及在实际生产中遇到的一些问题及处理措施。

制酸;尾气脱硫;工艺;问题;措施

1 前言

江铜集团贵溪冶炼厂硫酸车间分别于 2007年和 2010年年初建成两套硫酸尾气脱硫装置并投入使用。两套装置均采用活性焦干法脱硫技术,第一套装置和新 30万 t冶炼工程同步建成投产,由于该套装置在江铜运用尚属首例[1],在投入运行两年时间内,出现了较多问题,如链斗机等设备故障率高、再生气管道易堵塞、布袋收尘器易积灰等,分别造成物料循环系统、再生系统和收尘系统运行不正常。第二套装置在总结第一套的生产实践经验的基础上,通过改进,目前正在试运行。

2 工艺原理

活性焦脱硫工艺主要包括:吸附脱硫、活性焦再生、副产品合成等几部分。

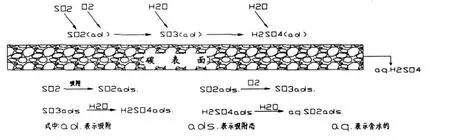

硫酸尾气中喷入水蒸汽后,温度70℃左右,且有氧和水蒸气存在,此时烟气中的 S O2在活性焦作用下,与烟气中水、氧气发生化学反应,生成硫酸[2]。

被吸附的硫酸存在于活性焦的微孔中 ,当这些活性焦被加热到 400~500℃时,蓄积在活性焦中的硫酸与活性焦作用分解脱附,产生的主要分解物是SO2、CO2、H2O,其物理形态为富二氧化硫的气体,这就是活性焦的再生过程。再生后的活性焦通过链斗机、筛选设备等活性焦循环系统后,活性焦粉末及吸附的灰尘被分离,大部分活性焦则返回脱硫塔进行循环。此过程中损失的活性焦需定期进行补充。再生过程所产生的较高浓度的 SO2气体经再生气送风机送入制酸净化系统进行回收制取硫酸。活性焦脱硫工艺原理见图 1所示:

图 1 活性焦脱硫工艺原理图

3 两套装置工艺流程及比较

脱硫系统主要由 SO2吸附脱除系统、活性焦再生系统、物料输送系统、烟气系统及共用系统组成。

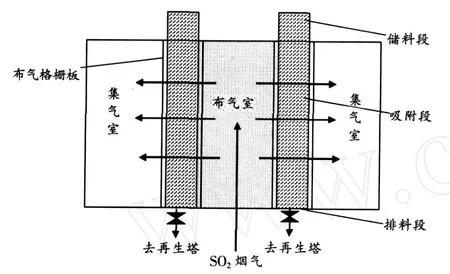

3.1 SO2吸附脱除系统

SO2吸附脱除系统是脱硫装置的核心部件之一,主要设备为脱硫塔。该系统的功能是通过活性焦的吸附和过滤作用净化烟气中的 SO2和烟尘。需要净化的烟气 (硫酸尾气)由烟道系统送入脱硫塔的布气室,在吸附层活性焦阻碍作用下,烟气在布气室内均匀流向两侧吸附层与自上向下靠重力缓慢移动的活性焦错流接触 (烟气流向与活性焦流向成90°)脱除烟气中的绝大部分烟尘和 SO2。净化后的烟气穿过出气面格栅流入集气室,由集气室排入烟道系统。吸附了 SO2的活性焦由吸附层下部锥斗排出送往再生塔再生。脱硫塔工作原理见图 2。

图 2 脱硫塔工作原理图

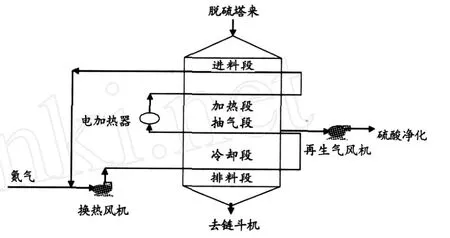

3.2 活性焦再生系统

活性焦再生系统完成脱硫塔排出活性焦的再生操作,并收集再生过程中产生的富含 SO2的再生气体。再生方法通常有水洗再生法与加热再生法[3],该系统主要采用加热再生法,其主要设备有再生塔、电加热器、再生气风机等。活性焦再生塔是再生系统的核心设备,由上至下分为进料段、加热段、抽气段、冷却段和排料段,加热段和冷却段均相当于一个埋管式换热器。活性焦经再生、冷却后连续不断的由再生塔的排料段排出,与此同时,再生塔进料段、加热段、抽气段和冷却段内的活性焦靠重力依次、连续流向下一段。再生塔内活性焦的流动速度通过安装在再生塔出料口的斜进料星形卸料器控制,与脱硫塔的脱硫效率联锁。活性焦加热、冷却介质均为氮气,氮气经管程流动,活性焦经壳程流动,采用电加热器将中温氮气加热至高温状态后送入加热段,闭路循环使用。活性焦再生出的再生气由抽 SO2风机经抽气段设置的抽气管网抽出,送往硫酸净化工序。

图 3 再生系统流程图

3.3 物料输送系统

物料循环系统的作用一方面在于将脱硫和再生过程连接起来,使脱硫剂活性焦实现循环运动,重复使用;另一方面,补充在脱硫过程中消耗的活性焦。要求整个过程物料破碎损耗小,没有粉尘污染环境;该系统主要设备有 LD诱导式链斗机、内振式直线振动筛、布袋除尘器等,其工艺流程见图 4。

图 4 物料循环系统流程图

3.4 两套系统工艺比较

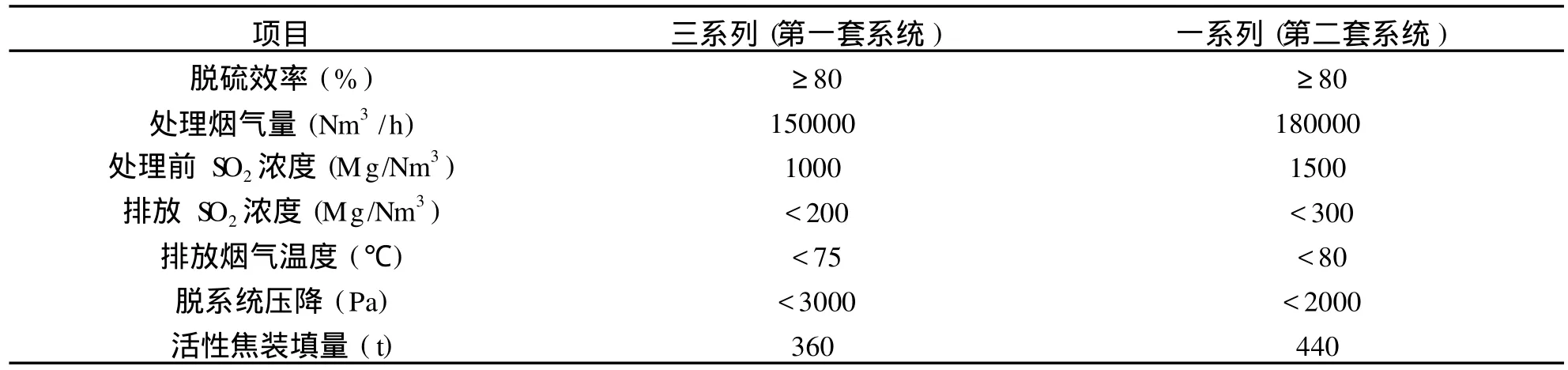

(1)设计参数。

表 1 脱硫第一套系统与第二套系统设计参数表

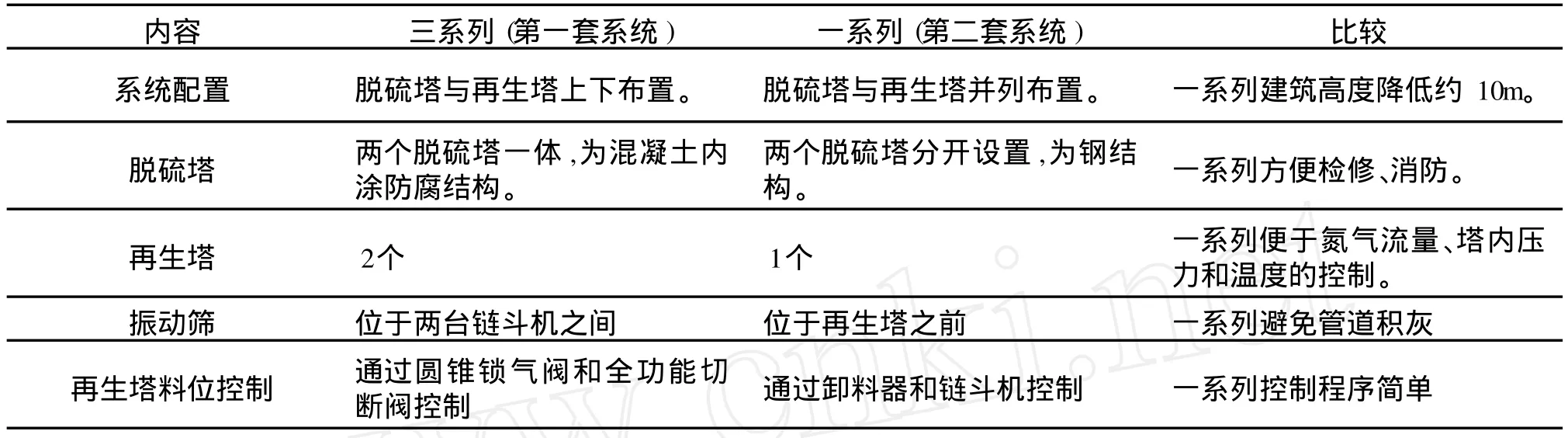

(2)工艺配置。

表 2 脱硫第一套系统与第二套系统工艺配置比较表

4 工艺改进

(1)优化物料循环。本套脱硫装置的核心是物料循环系统,减少链斗机故障,提高系统作业率。通过增设闸板阀门解决脱硫顶部分料不均衡;通过改进振动筛筛网形式和给料方式,减少活性焦破碎,节约生产成本;通过增加链斗机调偏装置,解决链斗机链条跑偏,磨穿外壁,拉坏料斗等问题,提高设备运行效率。

(2)改进再生气管道,控制再生塔内压力,提高脱硫效率。由于再生气管道配置长,管道末端温度低,易导致管道腐蚀漏液,管道积灰严重,通过改进管线,合理配置管道倾斜度,解决了管道腐蚀和积灰问题,并较好地控制了再生塔内的微负压。

(3)改进收尘管线,避免现场冒灰,改善现场作业环境。本套脱硫装置设计有收尘系统,以回收在物料循环过程中产生的焦粉,通过布袋收尘后将灰粉汇集至灰罐,而链斗机底部设有排灰口,需要人为定期清理,造成地面污染,也不利于操作工的健康。为此,在再生塔下料至链斗机的接口处增加收尘管线和阀门,并通过调整收尘系统各路管线上的阀门,使得链斗机、振动筛等处维持微负压,减少了环境污染,同时将接灰口堵死,利用链斗机的刮板将灰送至振动力筛后进入灰罐,降低操作工的劳动强度。

(4)改进氮气循环管线,增设氧气浓度检测,确保设备安全运行。在氮气循环管线上增设氮气冷却器,控制再生塔下料温度,避免脱硫塔温度过高;增设换热风机入口压力控制自动阀,自动调整风机入口为正压;增设氧气浓度检测计,设置氧浓度过高时与换热风机联锁,确保再生塔的运行安全。

(5)优化控制指标,加强管理和考核,加强岗位人员培训,提高应急操作能力。

5 结束语

通过两年多的生产,第一套尾气脱硫装置各项指标基本正常,对系统中存在的一些问题还需进一步研究,以改善设备运行状况,优化操作指标,提高该系统的脱硫效率和作业率。

REFERENCES

[1] 周淑珍,等.贵冶硫酸车间培训教材.江铜贵冶教培科.2008: 115-129.

[2] 杨毅,岑祖望.可资源化活性焦烟气脱硫技术简介[J].硫酸工业,2007,(1):46-49.

[3] 朱惠峰,钟秦.可资源化活性焦烟气脱硫的实验研究[J].中国煤炭,2009,(6):81-82.

Process and Comparison of Two Sets of Acid Plant Ta il GasDesulfurization Devices

Q IAO Yan-qiang1,2,J IANG Hong-wei2

(1.College of chemistry and chemical engineering,Central South University,Changsha,Hu’nan,China 410083; 2.Jiangxi Copper Corporation,Guixi Smelter,Guixi,Jiangxi,China 335424)

This article describes the overview,process and technology control of the two sets of sulfuric acid plant tail gas desulphurization devices in Guixi Smelterof JiangxiCopper Corporation.Focusing on the similarities and differences between the two sets on process,at the same time problems encountered during operation are discussed and treat mentmeasures are given.

sulfuric acid plant;tail gas desulphurization;process;problems;measures

book=47,ebook=107

X701.3

B

1009-3842(2010)02-0047-03

2010-02-04

乔彦强(1972-),男,山西省襄汾县人,化工高级工程师,主要从事冶炼烟气制酸生产技术及管理等工作。E-mail:xjsqyq@163.com