回收镍浸出渣中有价金属的工艺研究及应用

2010-08-31王玉芳

王玉芳

(金川集团有限公司火法冶金研究所,金昌 737100)

回收镍浸出渣中有价金属的工艺研究及应用

王玉芳

(金川集团有限公司火法冶金研究所,金昌 737100)

提出利用转炉处理镍浸出渣的工艺,经实验室试验得到最优条件为:温度 1300℃,碳质还原剂率 3%,硅质熔剂率 10%,钙质熔剂率 7%,时间 30min,在此最优条件下进行工业扩大试验,Ni、Cu直收率分别为 96.18%和 96.85%,贵金属中 Pt、Pd、Au直收率分别为 98.82%、95.32%和 98.34%。

镍浸出渣;碳质还原剂;转炉;工业应用

1 前言

某公司精炼厂加压浸出车间在生产过程中约产出 10%~15%的镍浸出渣,渣中除含有少量镍、铜等有价金属外,还富集了大量的金、铂、钯等贵金属[1],随着加压浸出车间产能的扩大,渣量日益增多,充分利用公司现有生产流程,回收浸出渣中的贵金属和有价金属,不仅可以带来良好的经济效益,同时也能避免大量渣堆存的带来的环境污染,对公司的可持续发展具有非常重要的意义[2]。

2 基本原理

经分析检测,在生产过程中,贵金属如 Au、Pt、Pd等全部进入镍浸渣中,少部分的Ni、Cu以高价硫化物的形式进入渣中,Fe则主要以 Fe2O3的形式存在于渣中[3],在加入碳质还原剂的条件下,可将镍浸渣中的 Fe还原成为 FeO,并与加入的硅质熔剂发生造渣反应,Ni、Cu的高价硫化物则分解生成低价态硫化物形成镍锍,贵金属同时在锍中得到富集[4]。主要发生的化学反应有:

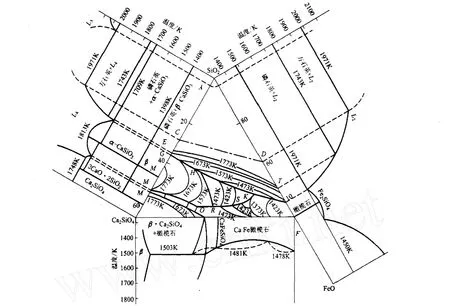

在反应过程中,加入部分钙质熔剂一方面参与造渣反应,另一方面可以进一步降低炉渣的比重和熔点,促进渣、锍更好的澄清分离。如图 1所示,在FeO-SiO2-CaO三元系状态图中,铁橄榄石附近的熔点约为1473K,当加入CaO后,熔点可降至钙铁橄榄石附近约为 1373K左右[5]。

3 试验方法

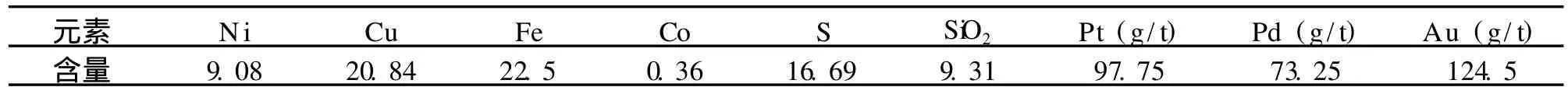

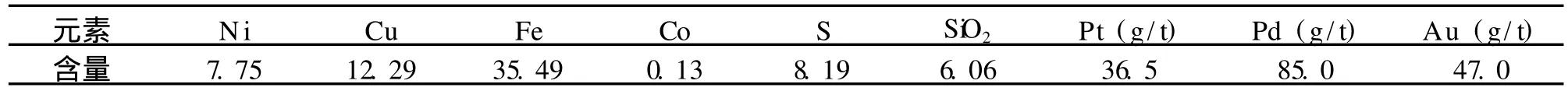

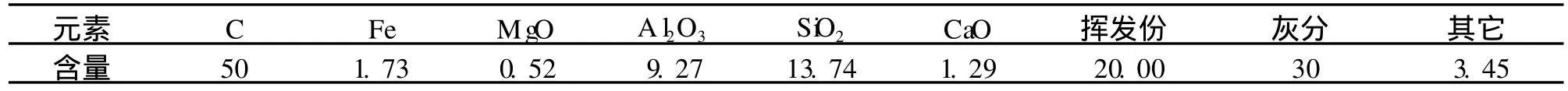

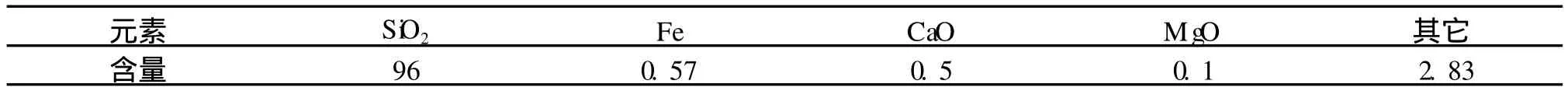

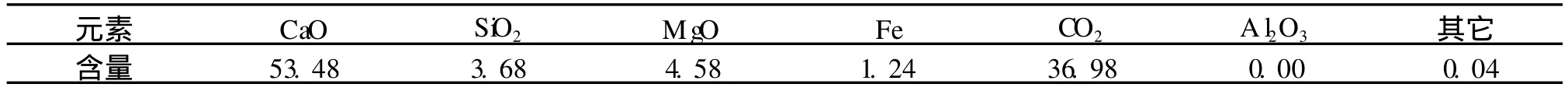

分别进行了实验室试验以及工业扩大试验,其中实验室试验在马弗炉中进行,根据物料平衡计算结果,试验过程中确定还原剂率为 3%,保温时间控制在30min左右,试验规模300g/次,镍浸渣主要化学组成如表 1;工业试验在转炉中进行,试验规模 8t/次,采用实验室试验最优条件,试料主要化学组成如表 2;碳质还原剂、硅质熔剂和钙质熔剂基本化学组成分别见表 3、表4和表5。

图 1 FeO-SiO2-CaO系状态图

表 1 镍加压浸出渣主要化学组成 /%

表 2 扩大试验试料主要化学组成 /%

表 3 碳质还原剂基本化学组成 /%

表 4 硅质熔剂基本化学组成 /%

表 5 钙质熔剂基本化学组成 /%

4 试验内容

4.1 实验室试验

4.1.1 温度以及还原剂率的选择

在固定还原剂率 3%,保温时间 30min的条件下,将马弗炉从 1200℃升温至 1400℃,考察温度对试验的影响,试验结果表明:在不加熔剂的情况下,即使升温至 1400℃,试料部分熔化,但流动性很差,渣锍无法分离;在添加硅质熔剂的情况下,升温至1300℃,即可实现渣锍的良好分离。因此,在试验过程中,选取最佳试验温度为 1300℃。

4.1.2 硅质熔剂率对试验的影响

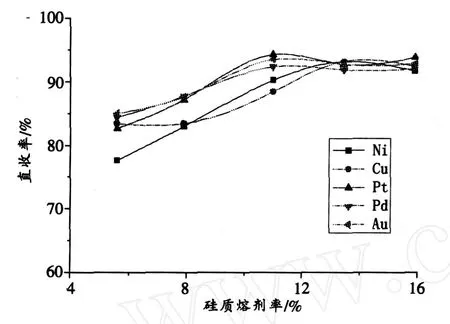

在固定还原剂率 3%,保温时间 30min,温度1300℃,钙质熔剂率 5%的条件下,分别考察了硅质熔剂率对Ni、Cu直收率以及Au、Pt、Pd等贵金属直收率的影响,如图 2所示。

从图 2可以看出,随着硅质熔剂率的增大,Ni、Cu以及 Pt、Pd、Au等贵金属的直收率随之增大,当硅质熔剂率达到 10%以后,增长幅度变化较小,因此选择最佳硅质熔剂率为 10%。

图 2 硅质熔剂率对金属直收率的影响

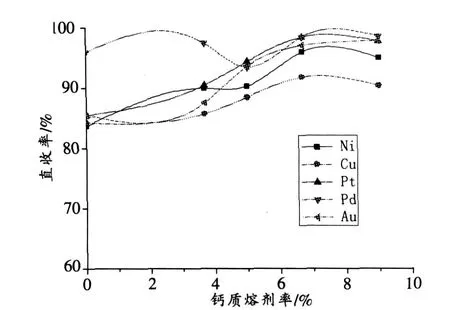

在固定还原剂率 3%,保温时间 30min,温度1300℃,硅质熔剂率 10%的条件下,分别考察了钙质熔剂率对Ni、Cu直收率以及 Pt、Pd、Au等贵金属直收率的影响,如图 3所示。

4.1.3 钙质熔剂率对试验的影响

图 3 钙质熔剂率对金属直收率的影响

从图 3可以看出随着钙质熔剂率的增加,Ni、Cu以及 Pt、Pd、Au等贵金属的直收率随之增大,当钙质熔剂率达到 7%左右,各有价金属直收率均达到最优,因此选取最佳钙质熔剂率为 7%。

综上所述,可以得到处理镍浸出渣最优工艺条件为固定还原剂率 3%,时间 30min,温度 1300℃,硅质熔剂率 10%,钙质熔剂率 7%,完全符合现有转炉生产工艺操作条件,因此,在转炉上开展了处理镍浸渣工业扩大试验。

4.2 工业扩大试验

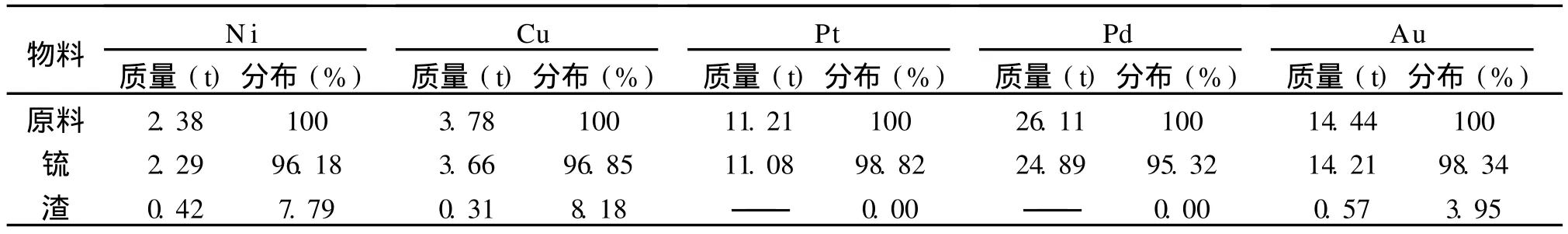

在最优条件下,利用转炉共进行了 4炉次试验,每炉处理镍浸出渣 8t(含水 4%左右),试验结果良好,渣锍冷却分离后,检斤共获得锍 10.20t,渣17.648t。其中Ni、Cu及 Pt、Pd、Au等贵金属在锍和渣中的分布如表 6所示。

表 6 Ni、Cu、Pt、Pd、Au在锍和渣中的分布

由表 6可以看出,在转炉扩大试验过程中,Ni、Cu直收率分别为 96.18%和 96.85%,结果产生了一定正偏差,这主要是物料检斤过程中造成的;Pt、Pd直收率分别为 98.82%和 95.32%,由于 Pt、Pd在渣中含量太低,从而在渣中未检测出,因此造成了一定负偏差;Au直收率为 98.34%,造成正偏差的原因主要是分析误差。

5 结论和建议

(1)利用转炉处理加压镍浸出渣是回收其中有价金属的有效途径,既不影响现有生产工艺流程,又可以获得很好的有价金属直收率,其中Ni、Cu直收率分别为 96.18%和 96.85%,Pt、Pd、Au直收率为98.82%、95.32%和 98.34%;

(2)利用转炉处理加压镍浸出渣最优工艺条件为:温度 1300℃,碳质还原剂率 3%,硅质熔剂率10%,钙质熔剂率 7%,时间 30min,完全符合现有转炉生产工艺操作条件;

(3)利用转炉处理加压镍浸出渣可以有效富集渣中的有价金属和贵金属,但产出的锍并不能直接作为产品,可纳入现有高镍锍处理工艺流程一并处理,最终实现有价金属的综合回收[6]。

REFERENCES

[1] 李国成,朱红斌.哈贾瓦尔塔精炼厂的镍浸出工艺.金川科技, 2006,(2):32-35.

[2] 盛广宏,翟建平.镍工业冶金渣的资源化.金属矿山,2005, (10):68-71.

[3] 罗远辉,王颖,黄小珂,等.高冰镍浸出机理及工艺研究.有色金属(冶炼部分),2002,(1):2-6.

[4] 傅崇说主编.有色冶金原理[M].北京:冶金工业出版社, 1984.

[5] ZHANG Yan-ling,ZHANG Rui,Eiki kasal,et al.Vaporization behavior of lead from the FeO-CaO-SiO2-Al2O3 slag system. Journal of University of Science and Technology Beijing.2008 (15):671-677.

[6] 孙倬主编.重有色金属冶炼设计手册·铜镍卷[M].北京:冶金工业出版社,1996.

Industrial Study and Application on Recycling ValuableM etals in NickelLeaching Slag

WANG Yu-fang

(Pyrometallurgical Institute,JNMC,Jinchang,Gansu,China 737100)

A new process of treating nickel leaching slagwith converter has been proposed in the article.Under the optimum conditions,that adding 3%carbonaceous,10%siliceous flux and 7%calcareous flux in the temperature of 1300℃for 30min.The results from lab and industrial experiments show that the recovery ratio of Ni,Cu is 96.18%and 96.85%,and the recovery ratio of noble metals,such as Pt,Pd,Au can reach 98.82%,95.32%and 98.34%.

nickel leaching slag;carbonaceous reducing agent;converter;industrial application

book=44,ebook=61

TF815

A

1009-3842(2010)02-0044-03

2010-03-12

王玉芳(1969-),女,甘肃永登人,本科,工程师,主要从事有色金属冶炼工作研究。E-mail:wyf10234@163.com