粉煤灰硫酸化焙烧提取氧化铝的研究*

2010-08-31范艳青蒋训雄汪胜东冯林永

范艳青,蒋训雄,汪胜东,冯林永,蒋 伟

(北京矿冶研究总院,北京 100044)

粉煤灰硫酸化焙烧提取氧化铝的研究*

范艳青,蒋训雄,汪胜东,冯林永,蒋 伟

(北京矿冶研究总院,北京 100044)

研究了粉煤灰硫酸化焙烧提取氧化铝的工艺。对焙烧温度、时间、酸矿比、粒度等影响因素进行了研究,确定最佳工艺条件:粉煤灰粒度为 -400目占 95%以上,焙烧温度 320℃,时间 2h,酸矿比 1.6,在此条件下粉煤灰中氧化铝浸出率可达 87%,且硫酸试剂通过再生实现循环利用。通过 XRD和扫描电镜对酸焙烧过程中粉煤灰的物相变化进行了研究。

粉煤灰;硫酸;浸出;铝

粉煤灰是燃煤锅炉随烟气排出的固体废弃物,它是煤在高温燃烧时其中杂质熔融,经过骤冷而形成的玻璃态固体微粒,其主要化学成分为 Al2O3, SiO2,Fe2O3以及 CaO,Ti O2,C和其他多种微量元素。粉煤灰主要以 SiO2-Al2O3键结合,Al2O3质量分数可达 15%~50%,是一种十分重要的潜在铝土矿接替资源[1]。合理利用粉煤灰制备氧化铝,既可减少环境污染,又可弥补氧化铝消费的巨大缺口,经济、社会效益显著。

从粉煤灰中提取氧化铝的技术研究始于 20世纪 80年代。要从粉煤灰中以较高的提取率得到氧化铝,需对粉煤灰进行预处理,设法破坏 SiO2-Al2O3键,提高 Al2O3的活性。国内外针对粉煤灰中铝的资源化利用研究开展了大量工作,主要工艺分为酸浸[2-3]、硫酸铵烧结法[4]、微波微波辐射法[5]、碱法烧结[6]等。

1 试验用粉煤灰化学成分及粒度分布

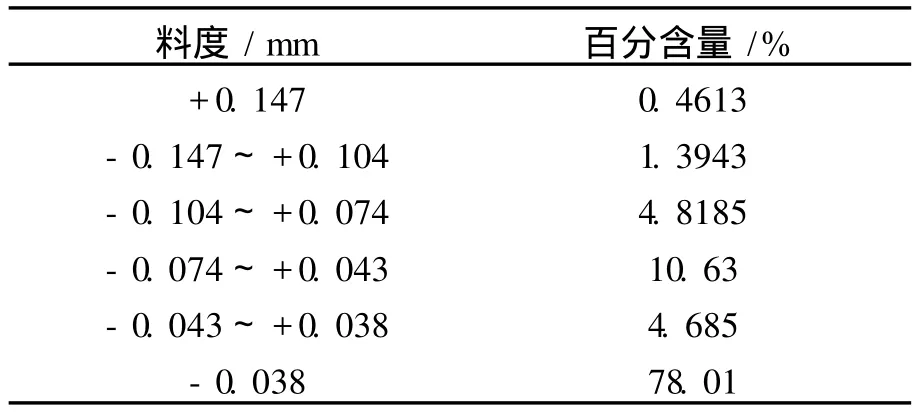

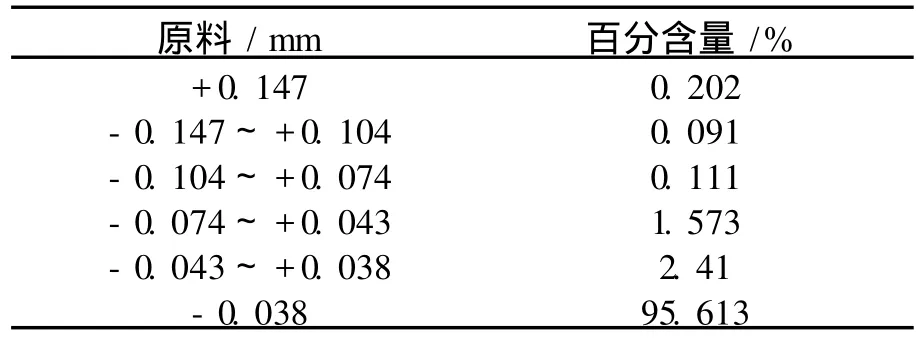

试验采用北京某热电厂的粉煤灰,主要成分如下表 1所示。粉煤灰的粒度分布见表 2所示,球磨2h的粒度分布见表 3,由表 3知粉煤灰球磨 2h后 -400目占 95%以上。

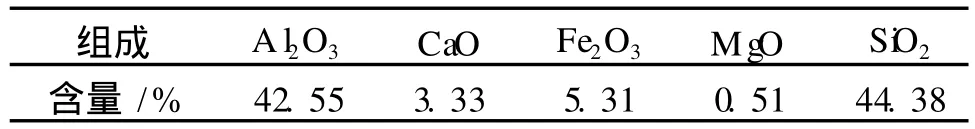

表 1 石景山热电厂粉煤灰的化学组成Table 1 The chemical composition of fly ash from Shijingshan power plant

表 2 粉煤灰的粒度分布Table 2 Grain size distribution of fly ash

表 3 粉煤灰球磨 2h后粒度分布Table 3 Grain size distribution of fly ash grinding for two hours

2 粉煤灰酸焙烧试验研究

把一定量粉煤灰和硫酸按不同配比混合后装入罐中,在管式电炉中进行动态酸焙烧试验。对粉煤灰酸焙烧试验中不同影响因素进行了考察研究。

2.1 焙烧温度的影响

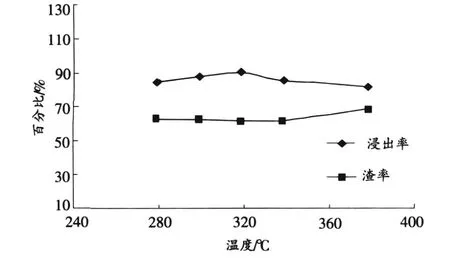

固定条件:球磨 2h后粉煤灰 (95%为 -400目)50g,酸矿比为 1.6,焙烧时间 2h,对酸化焙烧样在浸出温度 95℃,液固比10∶1,时间 1h条件进行浸出,然后送样分析。研究上述条件下不同焙烧温度对铝提取效果的影响。

焙烧温度对铝浸出结果的影响见图 1。由图 1知,随着温度升高,铝的浸出率增加,同时渣率降低。温度低时不利于硫酸强氧化性对铝 -硅键的破坏,达不到活化效果;而温度高容易出现“过烧”现象,接近硫酸的分解温度,硫酸分解成三氧化硫和水,使铝不能形成可溶性的硫酸铝形式存在。综合考虑认为在焙烧温度 320℃时可满足试验的要求。

图 1 焙烧温度对浸出结果的影响Fig.1 Effect of roasting temperature on leachingAl

2.2 硫酸用量的影响

固定条件:球磨 2h后粉煤灰 (95%为 -400目)50g,焙烧温度 320℃,焙烧时间 2h,对焙烧样在浸出温度 95℃,液固比10∶1,时间 1h条件下进行浸出,然后送样分析。研究上述条件下不同酸矿比对铝提取效果的影响。

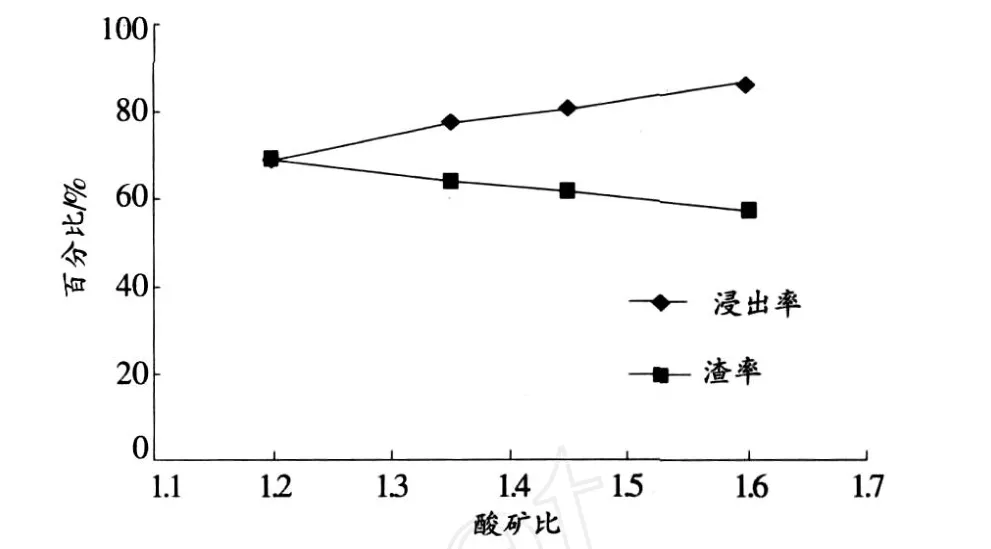

硫酸用量对铝浸出结果的影响见图 2。由图 2知,随着酸矿比的增加,焙烧后质量呈上升趋势,说明和硫酸反应生成的硫酸盐类物质增多,同时铝的浸出率增加,渣率降低。酸矿比低,粉煤灰中的铝矿物难以全部转变成可溶性矿物,导致后续铝浸出率下降;而酸矿比高,焙烧酸雾大,烟气处理困难。从经济及操作上综合考虑,选定酸矿比 1.6。

图 2 硫酸用量对浸出结果的影响Fig.2 Effect of sulfuric acid amount on leachingAl

2.3 焙烧时间的影响

固定条件:球磨 2h后粉煤灰 (95%为 -400目)50g,酸矿比为 1.6,焙烧温度 320℃,对焙烧样在浸出温度 95℃,液固比10∶1,时间 1 h条件下进行浸出,然后送样分析。研究上述条件下不同焙烧时间对铝提取效果的影响。

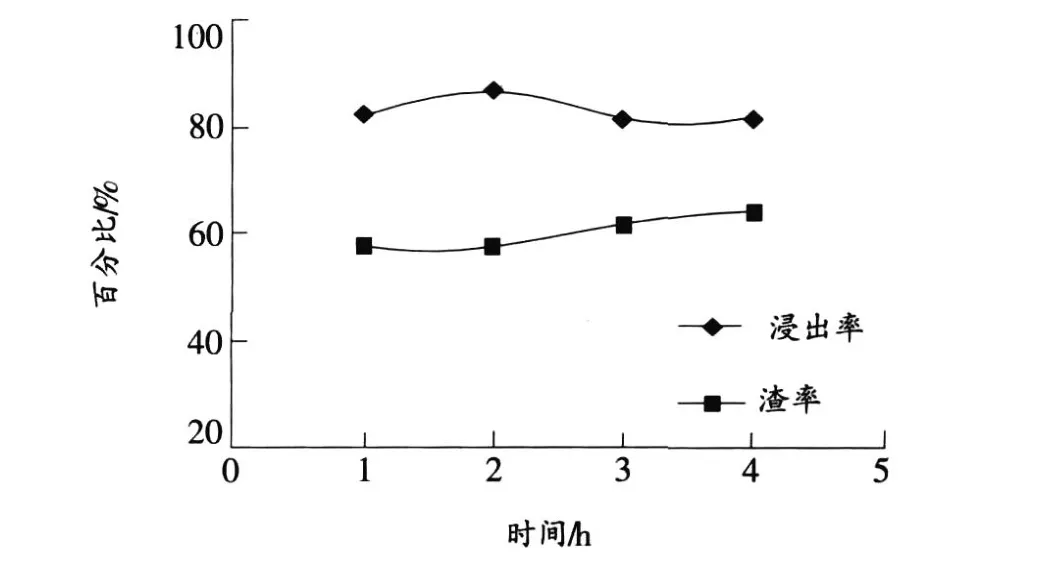

焙烧时间对浸出结果的影响见图 3。由图 3知,焙烧活化时间影响较小。从经济上考虑,选定焙烧时间为2h。

图 3 焙烧时间对浸出结果的影响Fig.3 Effect of roasting time on leachingAl

2.4 粒径的影响

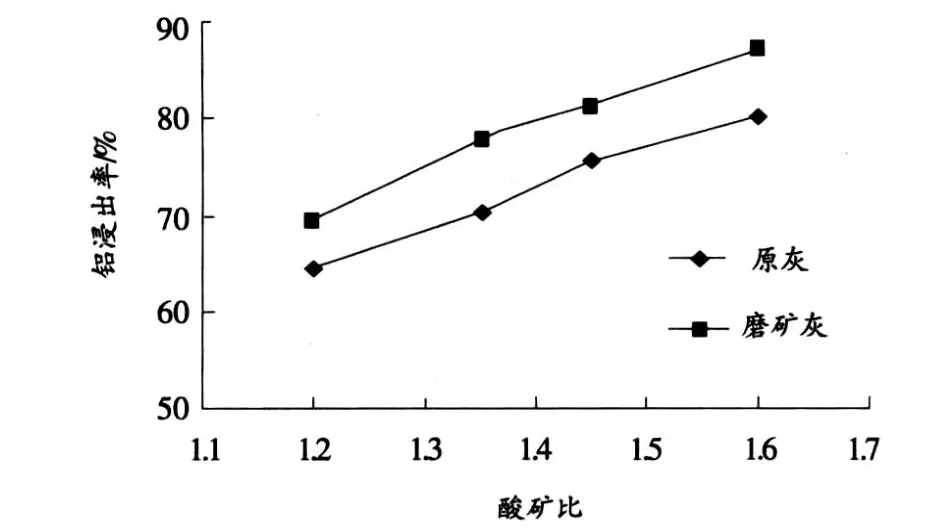

在上述的条件试验中,所用的原料均为球磨 2h的粉煤灰,其粒径筛分测定为 -400目占到了 95%以上,为了确定粒径对铝浸出结果的影响,将未磨粉煤灰的浸出结果与之进行了对比。

固定条件:粉煤灰和球磨 2h后粉煤灰,在焙烧温度 320℃,时间 2h,不同硫酸用量条件下进行焙烧试验。对焙烧样在浸出温度 95℃,液固比10∶1,时间 1 h条件下进行浸出,然后送样分析。

粒径对铝浸出结果的影响见图 4。由图 4知,粒径对铝浸出率的影响较大。通过将粉煤灰磨细至一定粒度,增大粉煤灰的比表面积,即增大与酸反应的接触面积,达到提高铝浸出率的目的。综合考虑,选定对粉煤灰进行球磨 2h磨细处理。

图 4 粒径对浸出结果的影响Fig.4 Effect of grain size on leachingAl

2.5 粉煤灰预焙烧研究

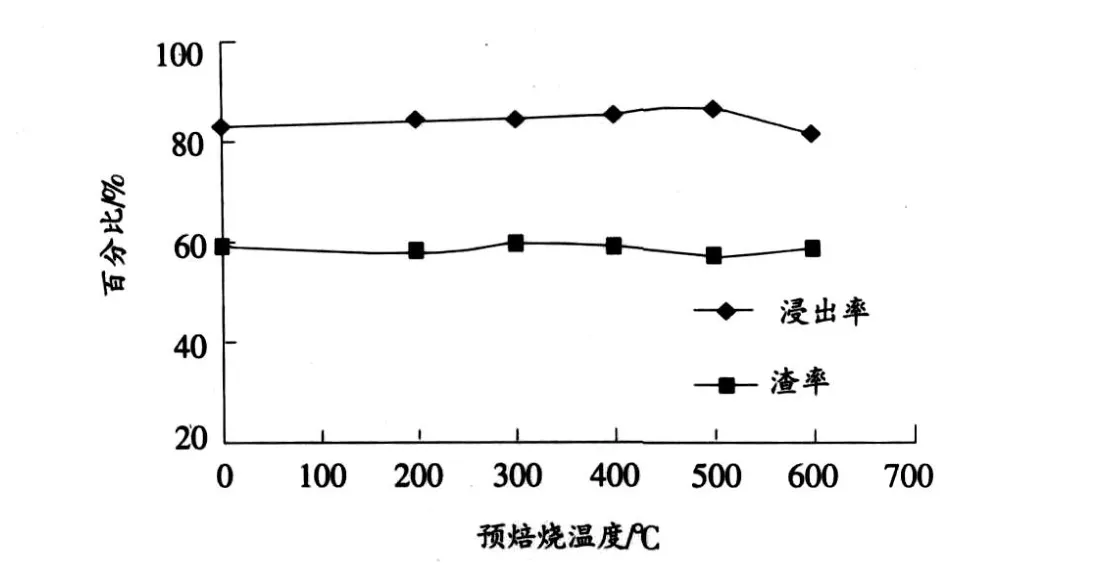

在一定温度下焙烧磨细后的粉煤灰,消除粉煤灰在快速冷却时形成的淬火状亚稳态及表面吸水,达到提高 Al2O3活性的目的。球磨 2h后粉煤灰(95%为 -400目)预先在不同的温度下进行焙烧试验,然后预焙烧样按不同酸矿比进行酸化焙烧。

固定条件:酸矿比 1.6,在 320℃保温时间 2h。对酸化焙烧样在浸出温度 95℃,液固比10∶1,时间 1 h条件下进行浸出,然后送样分析。

预焙烧温度对浸出结果的影响见图 5。由图 5可知,对粉煤灰进行预焙烧活化处理对铝浸出率影响不大,活化焙烧后铝的浸出率略有提高。

图 5 预焙烧对浸出结果的影响Fig.5 Effect of pre-roasting on leachingAl

2.6 粉煤灰酸化焙烧优化条件

优化条件:粉煤灰球磨 2h,粒度为 -400目占95%,磨细粉煤灰不用进行预焙烧处理,焙烧温度320℃,焙烧时间 2h,硫酸用量为酸矿比 1.6。

对酸化焙烧样在浸出温度 95℃,液固比10∶1,时间 1 h条件下进行浸出,在上述条件下,铝的浸出率可达到87%。

3 粉煤灰酸化焙烧过程中物相研究

3.1 X-射线衍射分析研究

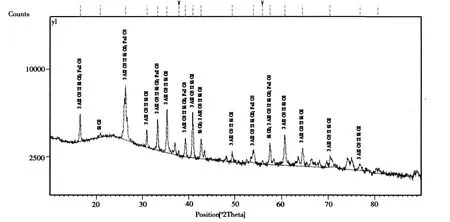

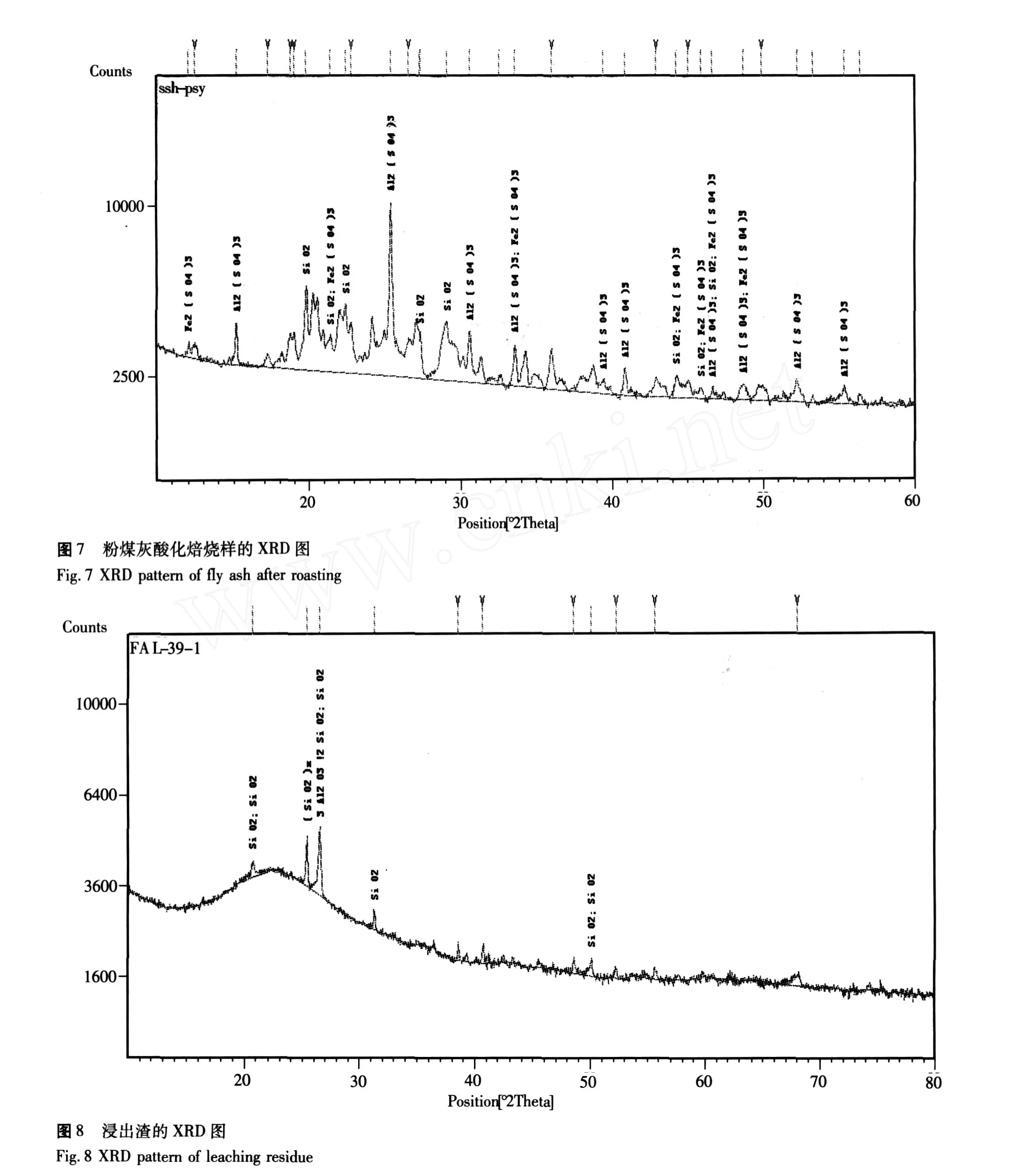

对粉煤灰原灰、酸化焙烧样以及浸出后渣样分别进行了 XRD分析,见图 6、图 7和图 8。由图可知,三者的 XRD图形差异很大,原灰主要成分为3Al2O3·2 Si O2和 SiO2,酸化焙烧后主要成分为Al2(SO4)3、Fe2(SO4)3和 SiO2,而浸出渣样主要成分为 SiO2以及少量未反应的 3 Al2O3·2SiO2等。

图6 粉煤灰的XRD图Fig.6 XRD pattern of fly ash

3.2 扫描电镜分析研究

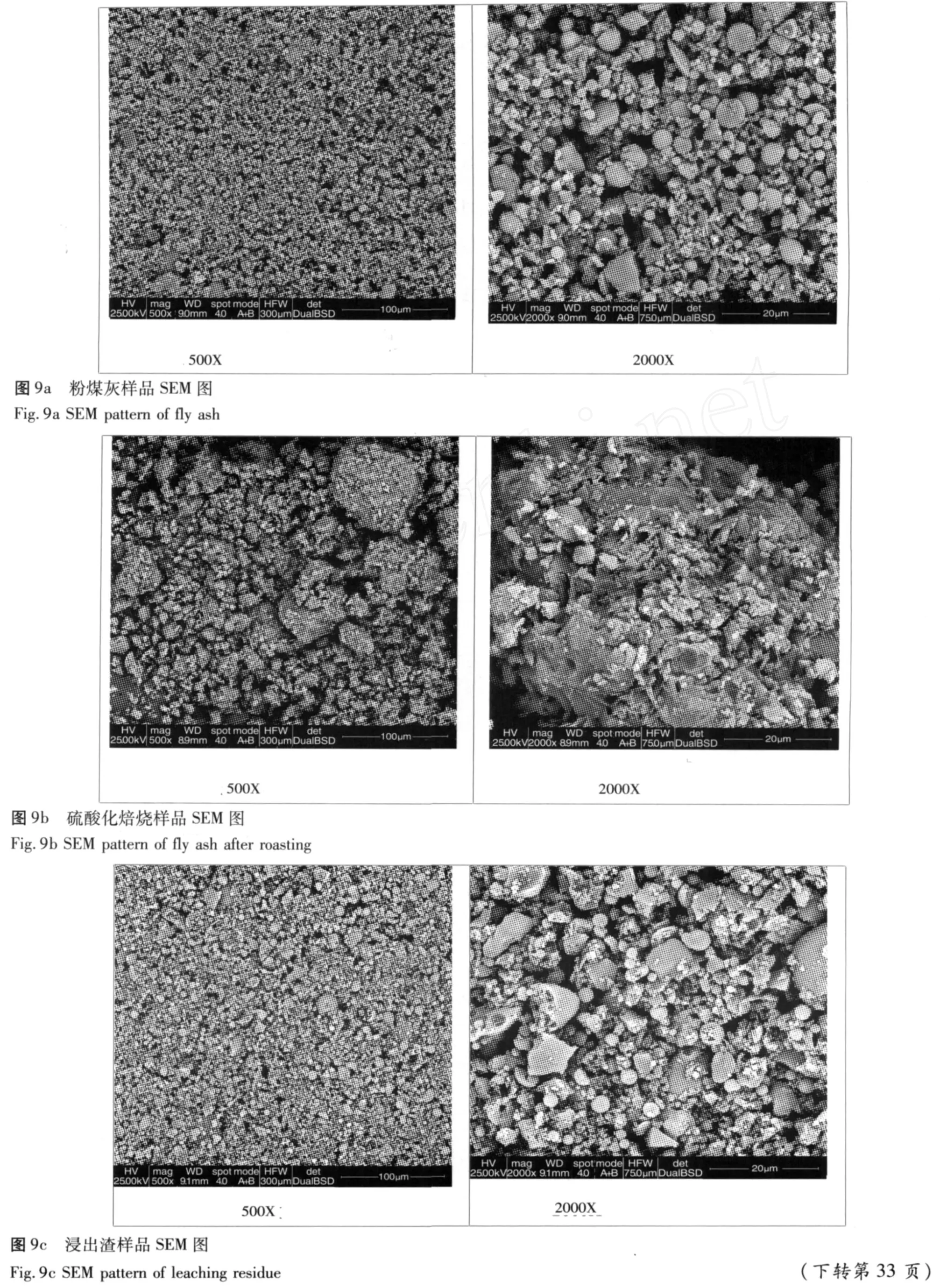

粉煤灰与硫酸反应前后以及浸出渣的形貌见图9。由图9可以看出,粉煤灰本身多为球状微珠(见图 9a),在与硫酸的反应过程中,粉煤灰表面形成大量的放射针状和片状结晶(见图 9b),使微珠之间大范围的相互粘连。水浸时结晶物质可溶于水相。洗脱后的微珠(见图9c)呈现不规则外形,颗粒表面较粉煤灰颗粒存在更多沟壑和凹陷,颗粒粒径也明显较粉煤灰更小。

4 结论

利用电厂废弃污染物——粉煤灰为原料,采用新的粉煤灰活化技术即硫酸化焙烧工艺实现氧化铝的高效清洁提取。通过研究酸矿比、粉煤灰粒度、焙烧温度、焙烧时间等参数对粉煤灰中氧化铝浸出率的影响,确定了相关的最佳工艺参数:粉煤灰球磨 2h,粒度为 -400目占 95%,磨细粉煤灰不用进行预焙烧处理,焙烧温度 320℃,焙烧时间 2h,酸矿比 1.6,此时氧化铝浸出率可达 87%,同时硫酸可通过再生实现试剂的循环利用。通过XRD和扫描电镜对粉煤灰酸焙烧及浸出过程中的物相变化进行了研究。

REFERENCES

[1] 刘云颖.粉煤灰提取氧化铝研究现状 [J].无机盐工业, 2007,39(10):16-18.

[2] 赵剑宇,田凯.氟铵助溶法从粉煤灰提取氧化铝新工艺的研究[J].无机盐工业,2003,35(4):40-41.

[3] 李来时,翟玉春.硫酸浸取法提取粉煤灰中氧化铝[J].轻金属,2006(12):9-12.

[4] 李来时,翟玉春.以粉煤灰为原料制备高纯氧化铝[J].化工学报,2006,(9):2189-2193.

[5] 赵剑宇,田凯.微波助溶从粉煤灰提取氧化铝新工艺研究[J ].无机盐工业,2005,37(2):47-49.

[6] 马双忱.从粉煤灰中回收铝的实验研究[J].电力情报, 1997(2):46-49.

Study on Recovering Al from Flyash by Sulphatation Calcin ing

FAN Yan-qing,J IANG Xun-xiong,WANG Sheng-dong,FENGLin-yong,J IANGWei

(Beijing General Research Institute OfMiningAndMetallurgy,Beijing,China 100044)

〗The extraction alumina process is studied from fly-ash by sulphatation calcining.The factors are studied such as temperature,time,acid-to-mine ratio,and size etc,and the optimum conditions are obtained:particle size-400 mesh(more than 95%),calcination temperature 320℃,time 2h,acid-to-mine ratio 1.6.Under the condition,the leached alumina in flyash is up to 87%,and sulfuric acid is reused by regeneration technology.Characterizing by XRD and scanning electron microscopy,the change of phase is studied in roasting process.

Fly-ash;sulfuric acid;leaching;Al

book=34,ebook=55

TF821

A

1009-3842(2010)02-0034-05

2010-04-16

863计划(2007AA06Z128)

范艳青(1975-),女,河南洛阳人,高级工程师,主要从事有色金属冶炼、废弃固体资源开发及海底矿产资源开发利用等。E-mail:fyq2000@sohu.com