大山选矿厂选矿工艺改造综述

2010-08-31谢捷敏谢卫红

谢捷敏,杨 雄,谢卫红

(江西铜业集团公司德兴铜矿,江西德兴 334224)

大山选矿厂选矿工艺改造综述

谢捷敏,杨 雄,谢卫红

(江西铜业集团公司德兴铜矿,江西德兴 334224)

综述了多年来德兴铜矿大山选矿厂针对选矿工艺流程存在的问题所进行的多项技术改造,包括低碱度工艺改造、中矿选择性再磨流程改造、优先 -混合分步浮选工艺应用、对给药系统进行全面改造、应用新药剂、选硫改造等等。用生产技术指标验证了这些不断完善的工艺有效性和先进性。

工艺改造;分步浮选;选矿药剂;浮选柱;柱机联合

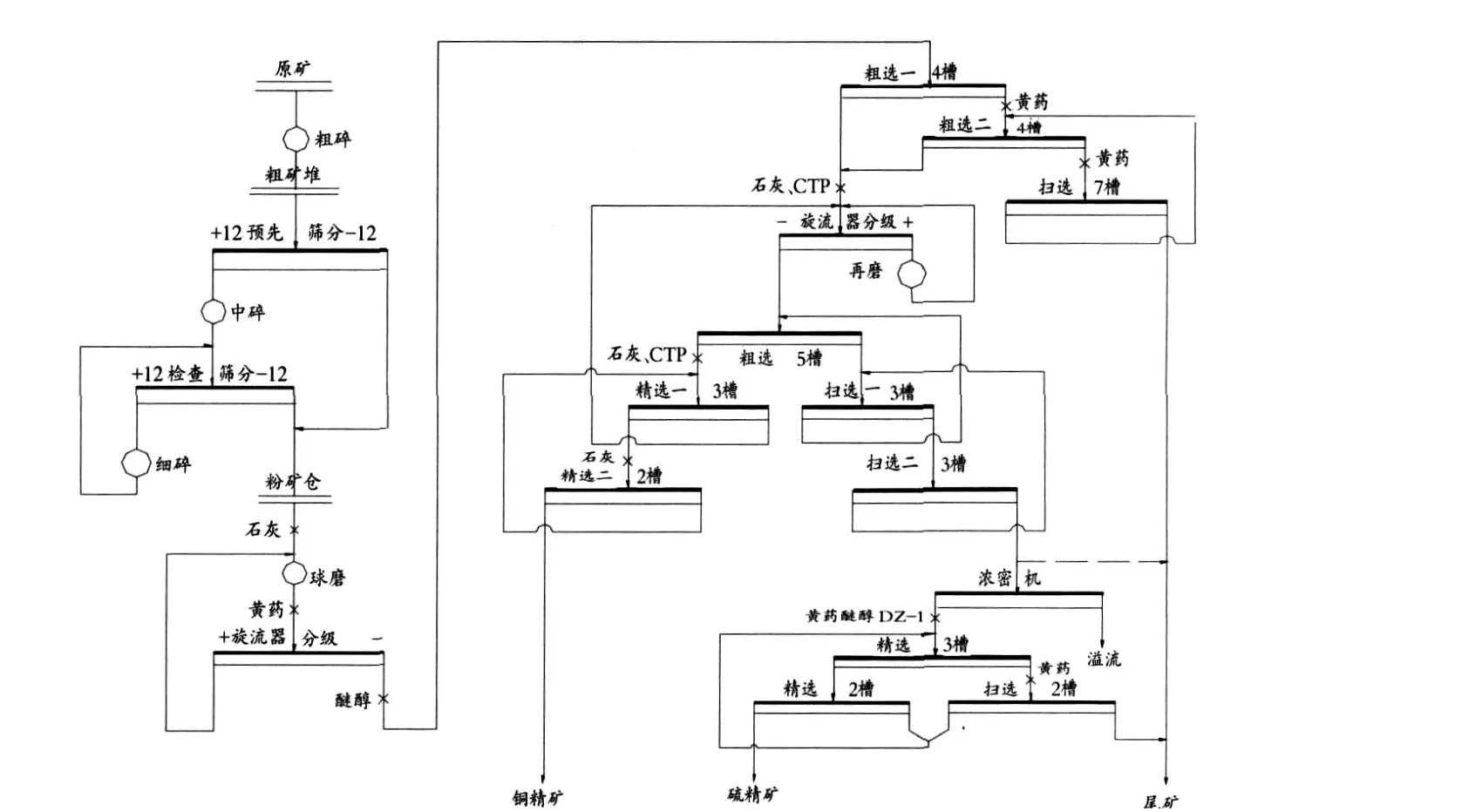

1 设计工艺流程简介

大山选矿厂建设规模为日处理矿石 6万 t,碎磨工艺采用以实现“多碎少磨”为目的的新常规碎磨流程,破碎采用三段一闭路破碎流程,磨矿采用两段磨矿,浮选工艺是混合—分离两段浮选工艺,铜精矿、硫精矿产品通过管路自流到精尾综合厂过滤。

图 1 大山选矿厂选矿工艺流程图

大山选矿厂碎磨工艺采用“多碎少磨”的新常规碎磨流程,优化了中碎前预选筛分作业。采用双层重型振动筛,以大功率、双轴振动强力筛分,预先筛去粗碎后矿石中细粒级的粉矿,直接送往粉矿仓,不但减轻了碎矿机的负荷,更重要的是消除湿而粘的粉矿对碎矿作业的影响,不需洗矿而保证中细碎作业和矿石运输的正常进行。因而能适应于处理一般的湿矿和含泥矿石。采用新型圆锥破碎机,电机功率大,破碎腔平行带长,破碎力大,破碎产品的细粒级含量高,可使最终产品粒度减小到 P80=7mm,从而可显著提高磨矿效率,降低磨矿作业的单位电耗和钢耗。

应用破碎机功率自动控制和可编程序控制新技术,使破碎机在满负荷条件下稳定运行,既提高破碎效率,又增加系统的生产能力。总之,新常规碎磨流程实现了“多碎少磨”的碎磨原则,提高了碎磨过程的综合经济效果,降低了碎磨总能耗,具有工作可靠、生产稳定、易于实现自动控制、经营费用低、基建投资少等特点。

设计采用混合——分离浮选工艺流程,是根据德兴铜矿泗洲选厂生产并综合分析了国内外选矿试验结果及其它斑岩铜矿选矿实践确定的,设计铜精矿品位 25%,选铜回收率 89%,强化混合浮选粗选作业是提高铜回收率的关键,铜回收率在粗选段达到 91%~92%,对保证铜精矿回收率 89%具有重要意义。

2 流程结构的改进

2.1 粗选段

粗选段设计工艺流程为二粗一扫半开路流程,由于药剂作用时间短,操作控制困难,一、二段流程无法平衡,后改为一粗一扫半开路流程,中矿返回粗一作业。改造后实现了一、二段流程的平衡,浮选指标明显上升。1993年上半年,全闭路流程与粗选半开路浮选流程进行对比,进一步证明了半开路混合浮选的合理性。1997年初,随着一段给药点前移,粗一作业泡沫矿化情况明显改善,将中矿返回点由粗一改到粗二,改造后整个粗选作业稳定性明显提高。

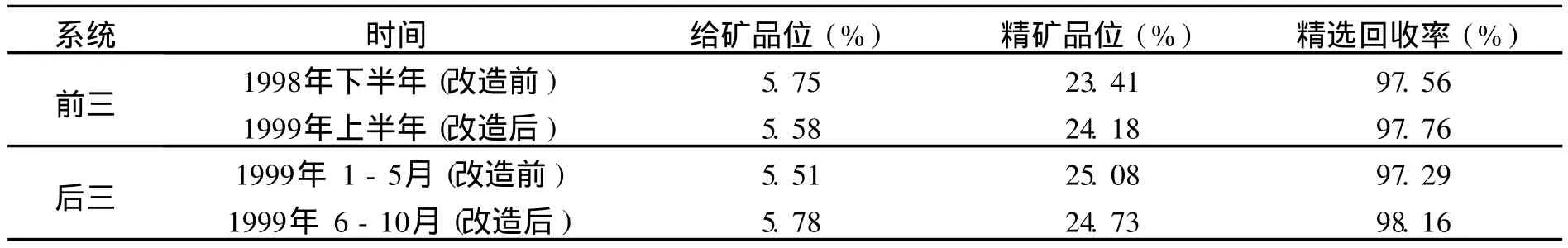

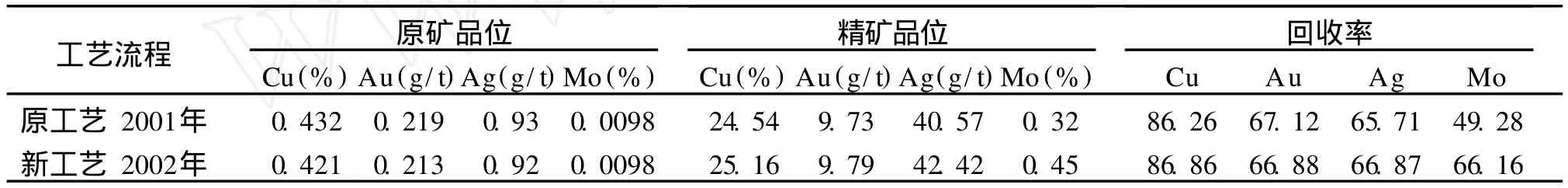

2.2 中矿选择性再磨流程改造

投产以来,大山选矿厂精选段生产能力紧张的问题较为突出,特别是 1997年以来粗选段 pH值下调后,精选段负荷明显增加,中矿循环量大,给浮选操作带来较大的难度。1998年前三万系统进行的中矿选择性再磨工艺推广应用工业试验获得成功,1999年上半年完成了前、后三万系统精一尾矿返回再磨的流程改造,该工艺改善了精选段粒度组成,促进铜硫矿物单体解离,减少中矿循环量,延长了浮选时间,精选段泡沫通过能力紧张的问题得到缓和[3]。

表 1 精选段中矿选择性再磨工艺流程改造前后选别指标对比

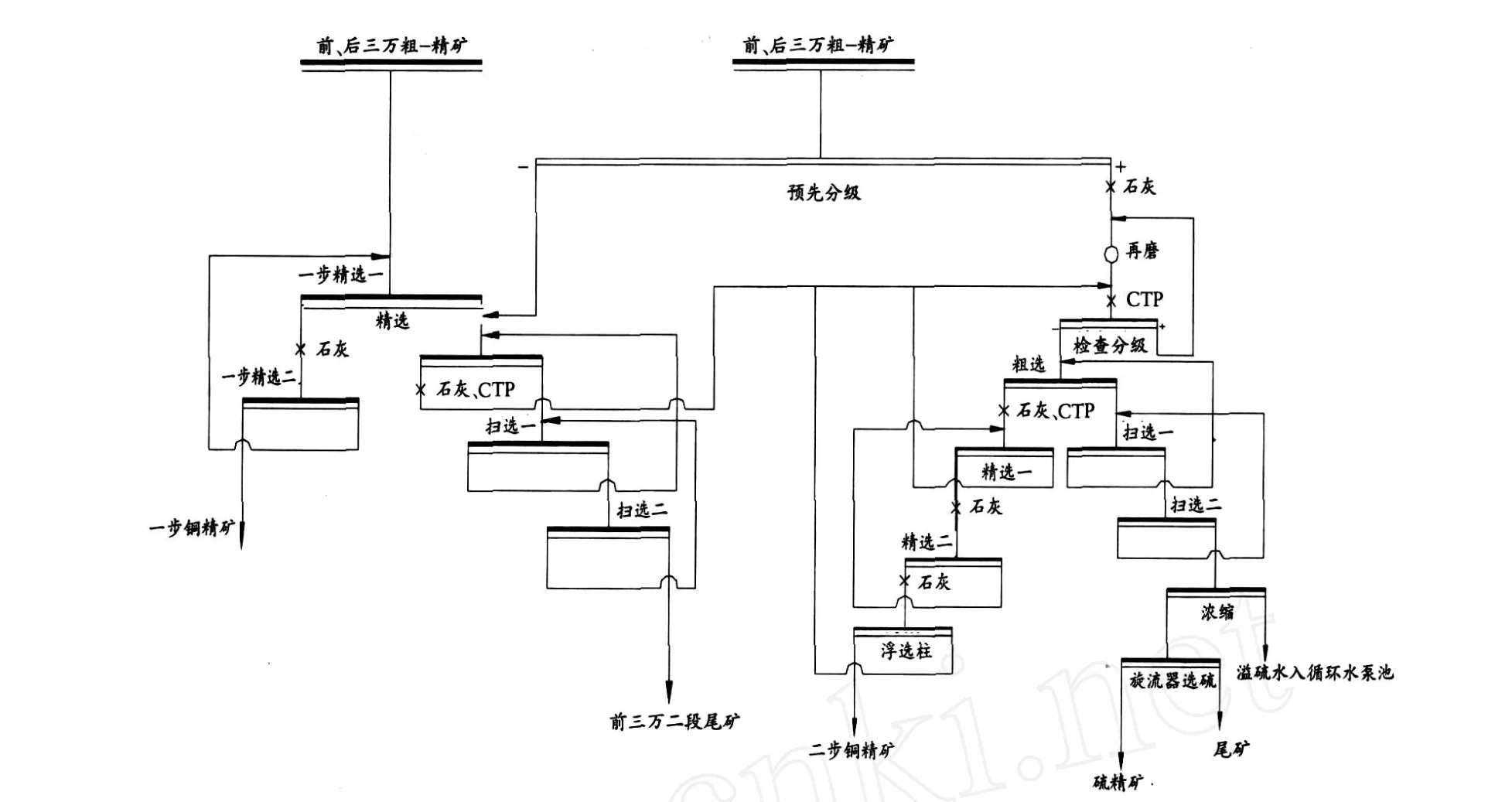

2.3 优先 -混合分步浮选工艺

根据德兴铜矿矿石性质和混合 -分离工艺存在的石灰用量大、钼的回收状况不理想等问题,进一步提出优先 -混合分步浮选工艺方案:粗选段先用少量高选择性的铜矿物捕收剂,优先浮出单体铜矿物及富铜连生体,再用强捕收剂回收贫连生体、大部分硫及其它有用矿物;一步粗精矿直接进入精选,产出一步铜精矿,二步粗精矿再磨后进行铜硫分离,产出二步铜精矿。

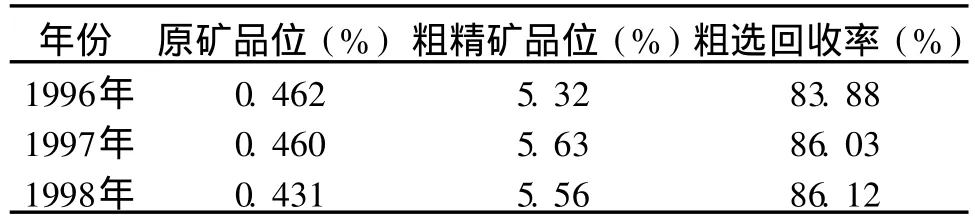

2001年 6月工业试验与原工艺相比,铜回收率高 0.31%、钼回收率高 35.99%,铜精矿铜品位提高了 2.2%,工业试验中,优先 -混合分步浮选工艺表现了以下特点:在弱碱性环境中,快速回收一段磨矿产品中的单体铜矿物和富连生体,获得了高品位铜精矿,实现了大部分的铜、金、钼的回收。为强化贫铜连生体及其它有用矿物的回收(通过提高再磨细度、选用强捕收剂等途径)创造了条件。黄药总用量减少,铜硫分离难度下降,石灰用量明显下降 (比原工艺下降 1~1.5kg/t),有利于金、银、钼的综合回收。原有工艺流程,原矿钼品位达 0.01%也不能获得钼品位超过 0.3%的铜精矿,而优先 -混合分步浮选工艺,只要原矿钼品位超过 0.0064%,就能获得钼品位大于 0.3%的铜精矿。新工艺浮选作业稳定,容易操作,能获得可靠的浮选指标。2001年 8月底优先 -混合分步浮选工艺在大山选矿厂推广应用[1]。

图 2 大山选矿厂优先 -混合浮选新流程图

表 2 优先 -混合分步浮选工艺推广应用指标

3 选矿药剂添加工艺调整及新药剂的使用

3.1 粗选段给药点前移

原设计粗选段无药剂搅拌设施,给药点设在离第一槽浮选机仅几米的八流分配器处,药剂作用时间仅几秒钟,因而第一槽浮选作业状况差、泡沫层薄。为延长药剂作用时间,1996年将给药台迁移到球磨给矿走廊附近,将黄药添加到大球泵池,起泡剂添加到溢流明渠汇合处,实现了粗选段给药点前移,使粗一作业浮选状况得到明显改善。

3.2 粗选段 pH值调整

受精选段能力紧张、精矿输送困难的影响,粗选段采用高 pH值和低起泡剂用量工艺条件,黄铁矿受到强烈的抑制,并造成部分铜、金、银等有用矿物以连生体的形式从尾矿流失。粗选段泡沫层薄,液面控制困难。由于黄铁矿在粗选段回收率低,选硫作业无法进行。

1996年下半年开始实施降低粗选段 pH值的工艺,到 1998年底,粗选段工艺条件基本调整到位。调整后矿浆 pH值适合铜硫混合浮选,使黄铁矿充分上浮、粗选段泡沫层增厚,缓解了粗选段 39m3浮选机液面不稳造成的负面影响,铜、金、银、钼的回收率明显提高。

3.3 实施 CTP低碱度铜硫分离工艺

投产初期,为了缓解流程不畅问题,精选段采取高石灰用量的工艺条件,导致石灰乳制备系统能力不足,且对铜、金、银、钼回收率带来较大影响,造成浮选选硫作业无法进行。

1995年,与中南大学联合开发的 CTP低碱铜硫分离新工艺,实现了低碱度铜硫分离,提高了铜、金、银、钼的回收率,解决了石灰乳制备能力不足的问题,也为浮选选硫创造了条件。

3.4 新药剂的使用

3.4.1 捕收剂

大山选矿厂设计捕收剂为乙丁基混合黄药 (1∶1),多年来,为适应矿石性质变化和工艺流程的需要,不断开展新捕收剂试验研究。

1993年开始,北山高氧化率和难选矿石出矿量较大,为提高选铜回收率,进行了 Y-89的试验,Y -89对铜硫等综合元素的捕收能力强,但铜硫分离的难度也相应增加,对精矿品位带来一定的影响。

1999年,根据大山选矿厂几年来药剂工业试验取得的成果,采用混合用药(按 Y-89∶乙基∶丁基 =1∶5∶4比例),既强化了铜、金、银的综合回收,又不至于增加铜硫分离难度,在铜精矿品位略有提高的情况下,金回收率比1998年提高4.77%,达67.87%。

2000年快速浮选工艺试验研究中,北京矿冶研究总院研究开发了一种选择性好、适合于新工艺的捕收剂 -AP,为成功实施快速浮选工艺奠定了基础[2]。

针对AP药剂捕收能力不够强,尤其是对次生铜回收效果较差、矿石可选性较差对一段回收率影响较大的问题,与中南大学联合开展《提高大山选矿厂铜精矿品位新药剂研究》,通过小型探索试验,开发出一种新型选择性捕收剂 CSU-A,在 2002年6月工业应用期间,获得了精矿品位 26.02%、铜回收率 87.9%的指标,创历史最好水平。

3.4.2 起泡剂

大山选矿厂原设计起泡剂为 2#油。由于 2#油延续起泡性能力强,二段泡沫过粘,对流程的畅通和浮选指标有较大影响。

1993年,根据现场对比试验结果,选用既能快速起泡又能快速消泡的丁基醚醇代替 2#油,生产实践表明,醚醇使用效果好,有利于流程畅通和综合选矿指标的提高,但价格较贵。

1997年进行 204#起泡剂工业试验,该药剂是北京矿冶研究总院根据 201#起泡剂工业试验情况、针对大山选矿厂工艺设备状况,研制的一种新型醇类起泡剂,试验结果表明:204#起泡剂起泡力强、脆散性好,不但能保证粗选段指标,而且缓解了精选段泡沫过粘问题,满足精选段正常运转和精矿输送的需要。由于 204#起泡剂价格方面占较大优势,1998年开始投入生产应用[4-5]。

2000年,在获得较好的小试结果的基础上,进行 111#起泡剂工业试验,试验结果表明:111#与 204#相比,药剂性能、价格占一定的优势。2000年底111#起泡剂开始投入生产应用。

3.5 药剂添加系统的改造

3.5.1 给药台改造

原设计给药设备为给药泵,受现场条件限制,泵头经常堵塞;由于液面没有稳定控制设施,给药量不稳定,甚至出现因空泵运行损坏给药泵的情况。1995年4月,采用长沙矿山研究院生产的电子给药机,使用效果较好,断药现象明显减少,维护方便,价格低。

1996年,给药台从球磨厂房内迁移到粉矿仓旁,实现了粗选段给药点前移,延长了药剂作用时间,使粗一作业泡沫矿化情况明显改善。

1998年年检期间,对自动给药系统进行技术改造,使用 PLC-III-64/5程控加药机和新型电磁阀,并将 CTP添加由手动控制改为气阀控制,大大提高了给药的稳定性和准确性,彻底解决了 CTP管路易堵塞的问题,另外还将给药数据传送到浮选场大屏幕显示器,使浮选操作工能及时准确了解药剂添加情况,为进一步提高浮选自动化水平创造良好条件。

3.5.2 石灰乳化及添加系统改造

投产以来,针对石灰乳系统故障率高、管路频繁堵塞、添加量难以控制、跑冒滴漏现象严重等问题做了许多改造:

取消原设计的 Ø9m贮存泵站至浮选场的石灰循环系统,石灰添加位置统一设在大球旋流器平台上,石灰自流到分配器,再自流到对应的石灰添加点。流量增加后,石灰管堵塞或添加量不稳定现象明显减少。

改进石灰添加装置。1997年,为便于调节石灰添加量,将原来的自动密封园盘分配式改成抽屉式, 1999年 5月改为气阀自动控制,石灰添加的稳定性和准确性明显提高,实现了石灰的定量添加,减小了操作人员劳动强度。

石灰管路改造。1999年 8-12月,根据地形条件,先后将圆锥厂房到 Ø9m贮存泵站管路、石灰自动添加搅拌桶溢流返回管、大球石灰添加管、精一精二石灰添加管改为明渠输送,解决了原 PVC管路易结钙、堵塞频繁问题。

2006年 6月 30日完成了石灰球开路磨矿流程改造,并结合石灰乳定量添加装置,使浮选作业石灰乳供应更加稳定、准确。降低了石灰乳输送及管路维护成本,浮选作业的石灰乳添加更加准确、便捷。提高了伴生元素特别是钼元素的回收。

4 CNNC-39m3浮选机改造及浮选柱应用

CNNC-39m3浮选机叶轮叶片强度严重不足,空气弥散差,叶轮定子极易损坏,导致液面“翻花”严重,粗粒级回收效果差。对此大山选矿厂与北京设计院等有关单位进行了长达6年的技术攻关,改造后提高了液面的稳定性,泡沫层增厚,铜回收率提高。

表 3 1996-1998年粗选段指标对比情况

为提高二步精选作业分选精度,从加拿大CPT公司引进了1台 Ø2.4×10m浮选柱开展试验研究,结果表明:CPT浮选柱分选精度高,一次粗选可达到浮选机2~3次精选的效果,并具有运行费用低、可靠性好、操作维护方便等特点,因此精选作业推广应用浮选柱代替浮选机。一步精选中的两次机精选作业改为一次柱精选,而铜硫分离粗选和二步精选中的三次机精选作业改为二次柱精选,而且,粗二精矿预先分级溢流改为柱精选,共新增7台 Ø4.27m浮选柱。

2008年 4月对精选段柱 +机联合流程进行生产调试,2008年 9月进行了全流程考察,确定精选段柱 +机联合流程优化后各作业有用矿物的分布走向及回收情况,数据表明精选作业柱 +机联合流程使二步精矿品位得到大幅度提高。

5 选矿流程中选硫工艺的改进

原设计的酸性水选硫工艺,由于酸性水水质不稳定、酸性水管线铺设在铜精矿管正上方对铜精矿管造成的腐蚀等原因无法实施。为尽快实现选硫生产,大山选矿厂做了大量试验研究工作。

1992年开展旋流器选硫工业试验,由于入选品位低、粒度较细等原因,无法生产合格硫精矿。

1993年,与长沙有色工业高等专科学校合作进行“AO2活化浮选选硫工艺”试验,试验指标未能达到合同要求。

1994年,与中南工业大学合作开发的重浮联合选硫工艺,由于入选品位低、尾矿中游离 CaO含量高,不具备投入生产应用的条件。

1995年,与中南大学联合开发的 CTP低碱铜硫分离新工艺,为浮选选硫创造了良好条件。工业试验获得硫精矿品位、作业回收率分别 40%、80%以上的选硫指标。

1997年下半年以后,粗选段推广低碱度工艺,使硫铁矿在粗选段充分上浮,经 2年来的不断完善,成为一项成熟的工艺得以长期应用,从而为实施旋流器选硫创造了条件。

2001年大山选矿厂采用旋流器选硫工艺,将后三万二段尾矿自流入浓密池浓缩,浓缩后的矿浆经浓密泵输送至旋流器分级,沉砂为硫精矿产品。

为确保旋流器选硫作业正常稳定进行,同时使操作更方便,2005年 9月完成了旋流器选硫作业平台移位改造,实现了选硫生产的长周期运行。

6 结语

(1)大山选矿厂投产以来,针对工艺流程存在的问题进行了一系列改进,通过工艺条件调整,实现了低碱度工艺浮选,有利于铜、硫、金、银、钼的综合回收。中矿选择性再磨流程改造,稳定提高了二段作业浮选指标。采用优先 -混合分步浮选工艺,综合选矿指标明显提高。2005年达到 6.2万 t/d生产能力和选铜回收率 86.4%、铜精矿品位 25.3%的指标。

(2)优化了 39m3浮选机技术参数,使其工艺性能明显提高,精选段采用了柱机联合流程使二步精矿品位得到大幅度提高。

(3)对给药系统进行全面改造,实现了包括石灰在内的所有药剂自动添加和精确计量。积极推广应用新药剂,以提高选矿技术经济指标。

(4)在选硫方面做了大量研究实践工作,产出了合格的硫精矿,实现选硫生产的长周期运行。

(5)对比国外铜选矿厂主要指标,大山选矿厂选铜回收率稳定在 86%左右,比世界一流矿山略低,但与不含次生矿物的矿山相当,在回收低品位资源方面处于领先位置;在稳定选铜回收率的同时,注重金、银、钼等伴生元素的综合回收,回收率达到世界一流矿山水平。原矿含铜、金、银等有用元素品位均低于已知世界一流同类矿山,受此影响铜、金、银等精矿品位与世界一流还有差距。

(6)大山选矿厂处理矿石是以黄铜矿为主的斑岩型矿石,原矿含铜品位低、含铜矿物以黄铜矿为主,随着采矿场作业面不断下移,原矿品位呈逐年下降趋势,矿石可选性也出现两次大的变化,这两次矿性大的变化对大山选矿厂选别指标造成重大影响。1993年到 1998年,北山采空区高氧化率和难选矿石所占比例大,2007年 7月至今富家坞采区大量出矿,矿石含泥高、呈酸性、氧化率高,从处理富家坞与铜厂矿石的现状看,须进一步对精选段流程进行优化,力争提高精选段铜、钼回收率。

REFERENCES

[1] 朱穗玲,吴熙群,李成必.快速浮选新工艺的研究与应用.有色金属:选矿部分,2003,(6).

[2] 吴熙群,李成必,等.高效选择性捕收剂AP的应用[J].有色金属:选矿部分,2002,(2).

[3] 刘建国,吴一微.中矿选择分级再磨浮选新工艺的研究与应用[J].有色金属:选矿部分,2002,(2).

[4] 何庆浪.大山选矿厂浮选工艺的改进[J].矿冶,2001,11(3).

[5] 陈秋兰.德兴铜矿浮选流程沿革评述[J].有色金属:选矿部分,2001,(2).

Alteration ofM illing Process in Dashan Concentrator

XIE Jie-min,YANG Xiong,XIEWei-hong

(Dexing CopperMine of JCC,Dexing City,Jiangxi Province,334224)

In this article,the writer summarized some technology alterations had been carried out to solve the problems occurred in milling process,which includes lower PH flotation and middling selectivity grinding flow sheet,floatation step process application, improvement to medication feed system,new medicament application and so on.The technology validity and advancement have been proven through production technical index.

Process alteration;step flotation;millingmedicament;flotation column;column and cell flotation

book=14,ebook=84

TD923

B

1009-3842(2010)02-0014-05

2010-01-04

谢捷敏(1969-),男,江西大余县人,高级工程师,主要从事选矿工艺的研究工作。E-mail:copperxujemn@163.com