沁水盆地煤层气田樊庄区块地面集输工艺优化

2010-08-30薛岗许茜王红霞王遇冬杨光

薛岗 许茜 王红霞 王遇冬 杨光

西安长庆科技工程有限责任公司

沁水盆地煤层气田樊庄区块地面集输工艺优化

薛岗 许茜 王红霞 王遇冬 杨光

西安长庆科技工程有限责任公司

薛岗等.沁水盆地煤层气田樊庄区块地面集输工艺优化.天然气工业,2010,30(6):87-90.

煤层气在气质组分、赋存条件、生产规律等方面均不同于常规天然气,具有典型的“低渗、低压、低产”的特点,国内还没有大规模整体开发的经验可以借鉴,煤层气地面开采面临着前所未有的诸多困难。为此,介绍了沁水盆地煤层气田樊庄区块单井进站方式、增压工艺及压力系统优化等地面集输工艺的优化技术,总结了优化设计经验,并提出了针对国内煤层气田开发建设的标准化、统一化、数字化3点建议,对国内其他煤层气田及类似气田的开发有借鉴作用。

沁水盆地 樊庄区块 煤层气田 集输系统 优化 应用

1 概述

2001年沁水盆地东南部樊庄地区探明含气面积182.22km2,探明地质储量352.26×108m3,具备了煤层气开发的基础。经过几年的开发建设,沁水煤层气形成了“排水采气、低压集气、井口计量、井间串接、复合材质、站场分离、两地增压、集中处理、无线传输、数字管理”等适合于煤层气开发的地面工艺技术[1]。樊庄区块地面集输与处理一期工程于2009年11月16日正式投产向西气东输管道供气,目前输气规模已经超过90×104m3/d。

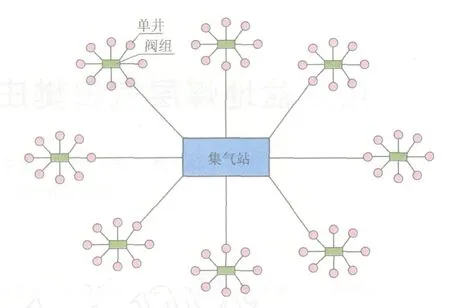

目前,樊庄区块已投产集气站6座,分别为樊1、樊3、樊4、樊5、樊6和樊9站,其中樊南区4座,樊北区2座;建井440口,集气管网48.7km,采气管网230km。煤层气系统总流程为气井低压煤层气通过井间串接汇集到采气干管,通过采气干管进入集气站,进入集气支线,各支线最后通过集气干线进入中央处理厂,在中央处理厂经集中增压脱水后满足5.7MPa压力和5℃(夏季)或-15℃(冬季)水露点条件下进入“西气东输”工程干线管道首站[2-4]。集气管网连接示意图见图1,系统总流程框图见图2。

图1 樊庄区块集气管网连接示意图

图2 樊庄区块系统总流程框图

樊庄区块煤层气地面集输系统的优化需要根据煤层气井特有的产量、压力、温度、井距、组分、产品气流向、开发年限以及自然条件等因素综合考虑确定,优化内容包括单井进站方式、站场规模及数量优化,增压工艺优化、压力系统优化,集输管网结构及管径优化、钢级选择优化等内容。下面重点介绍单井进站方式、增压工艺及压力系统的优化。

2 单井进站方式的优化

在气田常用的单井进站方式主要有单井进站、阀组进站和串接进站3种。

2.1 单井进站

单井进站即每口气井分别通过各自独立的采气管线直接进站,其单井进站示意图如图3。此方式是目前在常规天然气气田中应用最广的模式,如长庆气田、川渝气田大都采用了单井直接进站的方式。这种进站方式的特点是气井间相互影响小,适合于高压高产的单井,但采气管网距离最长,建设工程量大,因此,这种方式对于产气量低、井距小、压力低且处于山区复杂条件下的煤层气井并不适用。

图3 单井进站示意图

2.2 阀组进站

阀组进站即把相邻的几口单井集中输送至附近阀组,在阀组对气体进行初步处理后再输送至集气站,其工艺流程如图4所示。这种进站方式特点是辖井数多,简化了采气管网的建设,但管线压降较大,管理点增多。

2.3 串接进站

串接进站即把相邻的几口气井相互串接,气井汇合后通过采气干管进站[5],其工艺流程见图5。自2005年以来,该方式在长庆的苏里格气田已经大量成功应用,目前,在苏里格气田采用串接方式的单井长度超过3000km,且运行良好。这种进站方式特点是简化了采气管网的建设,增加了集气站辖井数量,串接灵活,采气管线流量较大,流速较高,携液能力强,相对压降小,适应低压、低产气田的开发,大大提高了集气站的辖井数量,简化了采气管网,降低了工程投资。3种方案综合对比见表1。

图4 阀组进站示意图

图5 串接进站示意图

最终煤层气井进站模式选择了串接进站方式。2008~2009年间,樊庄区块共建设串接采气管网230km,同时,根据地势高差起伏大的实际特点,设置了低点排液装置,以解决采气管线冬季积液冻堵的问题。实践证明单井串接方式能较好地适用于低压低产的煤层气井的进站,以该技术为代表的“煤层气非金属管线多井串接装置”已经于2009年9月获得国家实用新型发明专利。

3 增压工艺优化

优化增压方案的最终目标是降低增压设施的工程建设投资额和增压生产过程的运行费用,并使之有利于生产管理。优化工作的重点是增压站的分散或集中设置,增压点的位置,总压比、压缩机的级数和各级间的压比分配,压缩机的机型和动力配置等。在此重点介绍集中增压和分散增压两种方案在煤层气田的优化选择。

表1 煤层气井进站方式综合对比表

集中增压,即区块内在南区和北区分别设置1座集中增压站,其他站场通过低压集气管线输送至集中增压站一次增压满足外输压力要求,然后输送至中央处理厂。分散增压,即区块内各集气站分别完成增压,然后通过集气管线输送至中央处理厂进行二次增压。

对于集中增压,根据气田压力系统的论证,结合各站的相对位置及管网长度,集气站外输压力为0.05MPa,进集中增压站压力为0.02MPa,增压后外输压力为1.2MPa,进中央处理厂压力为1.0MPa。

对于分散增压,根据气田压力系统的论证,结合各站的相对位置及管网长度,进集气站增压前的最低压力为0.05MPa,最远端集气站增压后外输压力为1.4MPa,进中央处理厂压力为1.0MPa。集中增压方案15年全寿命费用现值折现高达500万元,而分散增压不仅投资低,而且集气站增压功率小,机组选型容易,运行灵活,集气管网管径较小。

因此,采用了分散增压,即集气站和处理厂两地增压方式。

4 压力系统优化

樊庄区块煤层气井口的正常生产压力为0.2~0.5MPa;而根据西气东输协议的相关规定,交气地点为中央处理厂,交气压力为5.7MPa;根据采气管线的长度及经济压降,确定采气管线的进站压力不低于0.08MPa。

樊庄区块的增压工艺采用集气站和处理厂“两地增压”,因此,区块内需要确定的是集气站的出站压力,同时根据集气干线的经济压降(集气管线最长20km,流速8~10m/s,确定经济压降为0.2~0.4MPa)确定中央处理厂的进厂压力。

集气站的出站压力直接关系到集气站和中央处理厂“两地”增压的压比分配、“两地”压缩机组的投资及运行费用,对集输管网管径的影响较大,对降低地面工程投资起着重要作用。因此,设计了3种集气站出站压力方案:

1)集气站压缩机出口压力为1.6MPa,进口压力为0.05~0.08MPa,压比为9.4~11.3;中央处理厂最低进厂压力为1.2MPa,压缩机进口压力为1.1MPa,出口压力为6.0MPa,压比为5.1。

2)集气站压缩机出口压力为1.4MPa,进口压力为0.05~0.08MPa,压比为8.3~9.9;中央处理厂最低进厂压力为1.0MPa,压缩机进口压力为0.9MPa,出口压力为6.0MPa,压比为6.1。

3)集气站压缩机出口压力为1.2MPa,进口压力为0.05~0.08MPa,压比为7.2~8.6;中央处理厂最低进厂压力为0.8MPa,压缩机进口压力为0.7MPa,出口压力为6.0MPa,压比为8.7。

以上3种方案对压缩机组运行参数、管网投资及综合对比,第2种方案技术经济最合理,比第1种方案低3000万元,比第3种方案低15500万元,因此,最终确定采用第2种方案,集气站压缩机出口压力为1.4MPa,进口压力为0.05~0.08MPa,压比为8.3~9.9;中央处理厂最低进厂压力为1.0MPa,压缩机进口压力为0.9MPa,出口压力为6.0MPa,压比为6.1。

5 建议

1)加快煤层气田标准化设计、模块化建设的进程,以适应煤层气田快速发展的要求。标准化设计是根据井站的功能和流程,设计一套通用的、标准的、相对稳定的指导性和可操作性文件[6],可以实现对主要设备、材料提前进行采购与组装预配,以适应煤层气田大规模开发建设的需要。模块化则是标准化的进一步深化,按不同的使用功能将井站内生产装置分解为若干能独立组合应用的模块,再按组成不同生产规模的要求使每一种模块的尺寸系列化。借鉴苏里格气田标准化设计的成功经验,在煤层气田全面实行标准化设计、模块化建设,从根本上解决煤层气场站选址晚、建设周期紧的实际问题,降低建设成本和安全风险,提高建设质量和施工效率。

2)提高煤层气气液分离和过滤的效果,减少集气管线清管工作。目前的站内气—液分离是采用重力沉降原理来实现的,从实际运行来看,由于站内煤层气压力低、流速高,分离效果并不理想。因此,合理确定分离器的结构,采用必要的内构件人为调整煤层气在分离器内的流动状态,使其有利于沉降过程的进行,提高分离效果,才能保证压缩机高效运行和减少集气管线清管工作。同时对于现场应用效果较好的设备如分离器、压缩机等进行统一设置,以便于统一采购及维护气田设备,加快煤层气田的建设速度,提高煤层气田开发效益。

3)加强数字化技术在煤层气田的应用,创建数字化煤层气大气田[7-8]。数字化技术的应用有利于全面整合数据资源,提高数据的完整性、准确性,增强采集、处理及应用的即时性,也正在改变着气田集输工程的建设和生产运行管理的工作方式。煤层气田大都位于地形条件异常复杂的山区,应用数字化技术具有以下优势:①数字化勘察技术,可以高效准确地完成集输管道、工艺站场及周边相当范围内居民、建筑物的安全性评估,对站场选址、线路走向的确定、事故紧急预案的制订将发挥传统勘察手段不可比拟的作用;②通过数字化技术还可以将气田各单井的井口数据传输到集气站和总调度中心,实现数据监控、电子巡井、自动报警、远程开(关)井等功能,达到精简组织机构、降低劳动强度、减少操作成本、保护自然生态环境和提高整个煤层气田建设管理水平的目的。

[1]王红霞,刘祎,王登海.沁水盆地煤层气地面工艺技术[J].天然气工业,2008,28(3):109-110.

[2]王红霞,陶永,杨艳,等.沁水盆地煤层气田与苏里格气田的集输工艺对比[J].天然气工业,2009,29(11):104-108.

[3]贾琴芳,刘洪杰,张莉,等.丘东1﹟天然气处理装置工艺优化研究[J].石油与天然气化工,2009,38(5):386-389.

[4]郭景洲,沈健,王建成.国产气体处理装置的优化运行[J].石油与天然气化工,2007,36(4):285-287.

[5]刘祎,王登海,杨光,等.苏里格气田天然气集输工艺技术的优化创新[J].天然气工业,2007,27(5):139-141.

[6]刘祎,杨光,王登海,等.苏里格气田地面系统标准化设计[J].天然气工业,2007,27(12):124-125.

[7]苏建华.天然气矿场集输与处理[M].北京:石油工业出版社,2004.

[8]吴庆伦,郑忠云,舒玉春.大型气田地面系统一体化控制方案可行性分析[J].石油与天然气化工,2008,37(5):448-452.

DOI:10.3787/j.issn.1000-0976.2010.06.024

Xue G ang,engineer,born in1978,holds a B.Sc.degree.He is now engaged in the natural gas and CBM engineering design and researches.He has received one national level reward for the excellent engineering and consulting achievement,25bureau level rewards and4national patents.

Add:Room908,Changqing Building,Weiyang District,Xi’an,Shaanxi710018,P.R.China

Tel:+86-29-86599218 Mobile:+86-13571951899 E-mail:netfreeman2007@126.com

Process optimization of surface gathering system:Case history of the Fanzhuang Block in the coalbed methane gas fields,Qinshui Basin

Xue Gang,Xu Qian,Wang Hongxia,Wang Yudong,Yang Guang

(Xi’an Changqing Technology Engineering Co.,L td.,Xi’an,S haanxi710018,China)

Coalbed methane(CBM),different from conventional gas in terms of gas components,existing conditions and production rules,is characterized by low permeability,low pressure and low production.For lack of experience in the large-scale integrated development of CBM gas fields in China until now,CBM ground production is still confronted with many unprecedented difficulties. Therefore,this paper introduces the optimized technologies of surface gathering process,which have been successfully adopted in the Fanzhuang Block of the Qinshui CBM gas fields,including the single well inlet method,boosting process,and pressure system optimization,etc.Furthermore,based on a summary of good experience learned from the Fanzhuang Block,some advices are put forward on the standardization,uniformity and digitalization of domestic CBM gas field development and construction,providing reference for the development of other CBM gas fields in China.

Qinshui Basin,Fanzhuang Block,coalbed methane(CBM),gathering system,optimization,application

book=87,ebook=226

10.3787/j.issn.1000-0976.2010.06.024

2010-02-25 编辑 何 明)

薛岗,1978年生,工程师;现从事天然气和煤层气工程设计和研究工作,曾获国家级优秀工程咨询成果奖1项,局级以上科技成果奖25项,国家专利4项。地址:(710018)陕西省西安市未央区长庆大厦908室。电话:(029)86599218,13571951899。E-mail:netfreeman2007@126.com

NATUR.GAS IND.VOLUME30,ISSUE6,pp.87-90,6/25/2010.(ISSN1000-0976;In Chinese)