加氢裂化装置铵盐结晶问题技术分析和处理措施

2010-08-28张晓明

张晓明

(中石化股份天津分公司,天津 300271)

加氢裂化装置铵盐结晶问题技术分析和处理措施

张晓明

(中石化股份天津分公司,天津 300271)

主要介绍加氢裂化装置反应系统铵盐结晶压降增加、循氢量大幅度降低技术分析问题,采取措施及效果。

加氢裂化;铵盐结晶;循氢量

1 装置简介

加氢裂化是中石化股份天津分公司的核心装置之一,它同时承担着提供乙烯裂解原料、芳烃重整原料、航空煤油、低硫柴油等生产任务。2005年该装置大修进行了扩能改造,处理量由原设计80万t/a增加到120万t/a。自2005年6月28日开工~2006年11月,装置多次出现反应系统压降增加、循氢量大幅度降低的严重问题,致使该装置不能高负荷生产。经过分析,确认造成这个问题的原因是盐结晶堵塞工艺管道和设备。该装置非计划停工一天将会造成全公司整体效益损失数百万元。为了避免非计划停工损失,我们采取了注水溶解铵盐、优化高低分操作、优化压缩机运行、降低原料氮含量、提高循氢纯度等措施,使装置维持运行18个月。并于2006年11月机会停工检修,进行重整氢增加脱氯罐、循环氢控制阀移除、循环氢系统清洗除氯化铵等方面技术改造,彻底解决了铵盐堵塞的问题。

2 循环氢系统铵盐结晶情况

2005年12月中旬天津加氢裂化装置第一次出现循环氢量下降,两反应炉F101、F102循氢量也随之减少,造成R101、R102氢油比下降。装置此时加工量仅为120 t/h,循氢总量193000 m3/h,F101循氢量68000 m3/h,F102循氢量36000 m3/h,K102转速9300 r/min。

2006年4月10日第二次出现循环氢量下降,4月21日两台循氢加热炉循环氢量变化明显,循氢加热炉循环氢量分别下降了8201 Nm3/h和4011 Nm3/h。另外,系统压降和两个反应器压降也开始升高,循氢机出口至换热器E101出口的压降达到了1.20 MPa,比第一次出现循环氢流量低现象时压差(0.76MPa)有大幅度增加。

2006年5月底第三次出现循环氢量下降,加氢裂化两反应炉循环氢量开始下降,反飞动阀开度50%,进料量由原来的120 t/h降低到105 t/h,两反应炉循环氢量分别为120000 Nm3/h和52000 Nm3/h,但是系统压降仍高达2.7 MPa,这说明循氢系统存在堵塞情况。从8月6日循环氢压缩机振动非常大,浮环已经受损,需要每4 h加油一次。检测数据表明,压缩机波动的主要频率为机组的一倍频,该现象是由于压缩机转子动不平衡量增加。经过分析排除了转子有裂纹缺陷、原始不平衡、叶轮松动等因素,怀疑叶轮上可能有粘连物,导致不平衡产生。

3 原因分析

2005年12月中旬天津加氢裂化装置第一次出现循环氢量下降,通过逐点对K102出口后路管线及设备进行测压,循氢机出口至反应加热炉的压降并没有出现异常情况,基本可以排除由于循氢机K102出口循环氢系统管路发生堵塞,造成循氢量下降。

检查发现,由于循氢机K102出口管道不畅,使系统循氢量下降。大修时拆开TIC3302B阀时曾从阀体内清出大量铵盐,因此怀疑该阀门铵盐结晶堵塞导致循氢量下降。

2006年4月10日第二次出现循环氢量下降,通过系统排查,发现调节(全开和全关)E104、E101副线控制阀TIC3302A,循环氢流量没有变化,因此判断此段管线发生堵塞造成循环氢量下降。

2006年5月底第三次出现循环氢量下降。

循环氢压缩机的震动大,是因为叶轮上形成了铵盐结晶导致不平衡。本次大修,循氢压缩机改用混合新氢(制氢的纯氢与重整氢混合)作为密封氢,由于重整氢中还有少量的氯离子,进入压缩机组密封槽道时,与循环氢中含有的氨发生化学反应,生成氯化铵盐结晶。

4 采取的应急措施及效果

4.1 2005年12月中旬第一次出现循环氢量下降,采取的措施:更改注水位置,将高压注水由高压空冷前改至高换E-105前、后,高换E105前、后冲洗铵盐。

效果:更改注水后,循环氢量上升了4000Nm3/h,效果比较明显。2006年2月6日加氢裂化装置处理量为122 t/h,循环氢压缩机转速7900 r/min,高压空冷冷后温度60℃,循氢量200000 Nm3/h,系统压降为1.75 MPa,装置运行比较平稳。

4.2 2006年4月10日第二次出现循环氢量下降,采取第一次出现循环氢量下降时应用过的措施——更改注水位置,注水点由高压空冷前分别改至E-105前、后,但几乎没有什么效果。因此又采取了另外3项措施:

(1)加大注水量,根据以往的经验表明,循环氢系统压降增大,循环氢量降低都是由于铵盐结晶引起的,所以车间加大了高压注水的水量,注水量由以前的14 t/h增加到16 t/h(满量程)。

(2)提高循氢机转速8300 r/min和8500 r/min,F101、F102的循环氢流量均有所增加,但系统压降也随之增大。

(3)处理E104、E101副线控制阀TIC3302A,对该处管线用电伴热加热,第一天加热温度为200℃,第二天增加到300℃,情况无明显改善。

效果:5月4日通过TIC3208A温度判断,该阀通过量已逐渐增大,3天以后该阀门完全疏通,循氢量开始好转。5月11日,循环氢压缩机转速降至8200 r/min的情况下,反飞动阀开度为零,两循氢加热炉总量接近150000 Nm3/h,系统压降在1.90 MPa以下。加氢裂化装置循环氢系统趋于稳定。

4.3 2006年5月底第三次出现循环氢量下降,除了采取第一、二次出现循环氢量下降时应用过的4项措施外(效果都不很明显),又采取3项新的措施:

(1)降循环氢冷后温度由55℃降至49℃以下提高循氢纯度。

(2)2006年8月6日~9月5日加氢裂化装置循氢系统TV3302B控制阀排凝处少量注水,冲洗溶解控制阀堵塞的铵盐,维持装置生产。

(3)优化高分温度等操作条件。

(4)优化加氢裂环原料,降低原料的氮含量。

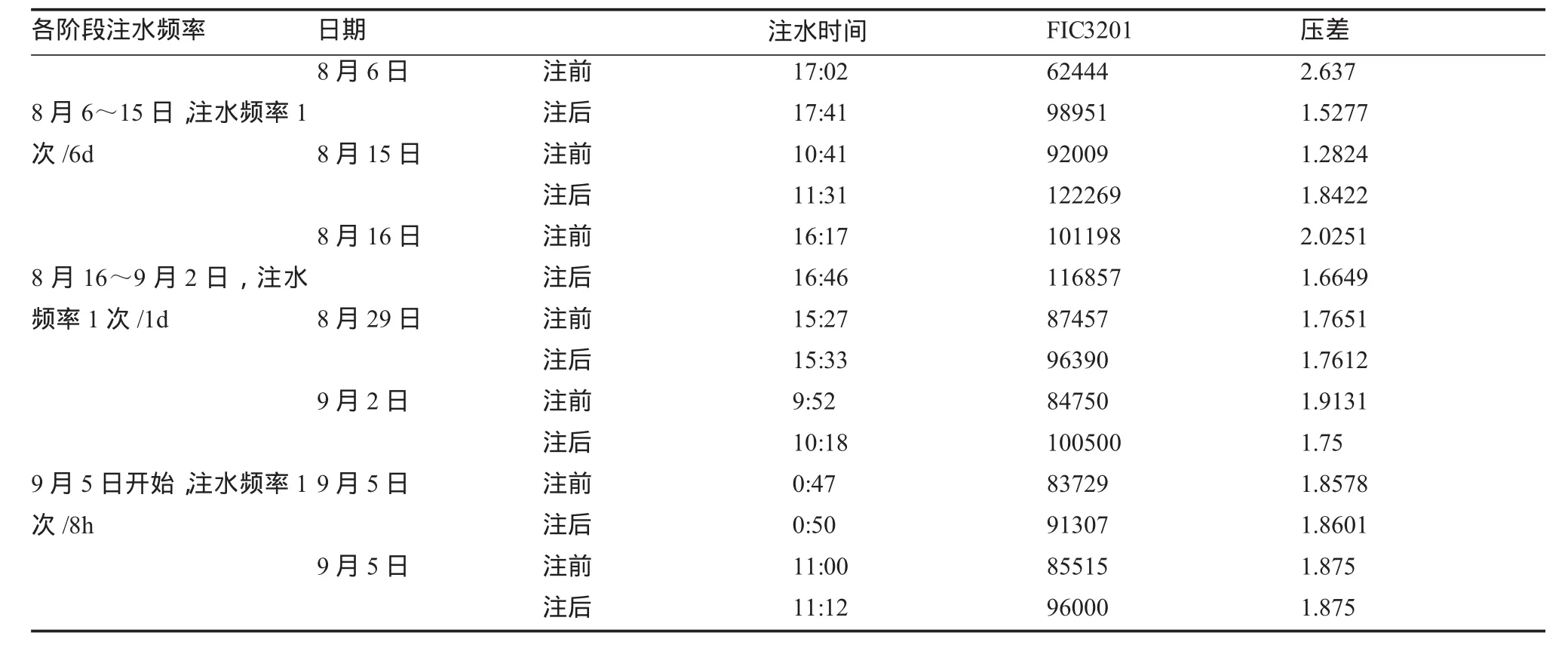

效果:加氢裂化装置循氢系统TV3302B控制阀采用间断注水溶解,效果良好,但存在着设备腐蚀的安全隐患。特别是初期每3~6天注水一次1~2 L,增加循环氢流量效果非常明显;随着时间的推移,注水效果越来越差,9月增加到每天2~3次,每次注水1~1.5 L。采用上述措施,维持装置生产到11月上旬,其间装置低处理量运行(见表1)。

表1 温控阀TV3302B注水情况

5 最终整改措施

加氢裂化循环氢系统温控阀TV3302B前后管线以及换热器铵盐堵塞已经比较严重,在TV3302B控制阀处注水处理堵塞问题,只是应急手段,对装置安全有可能带来较大的隐患,且注水时间间隔越来越短、作用越来越小,为了彻底解决加氢裂化装置循氢管线堵塞问题,天津公司采取了以下整改措施:

(1)尽早择机停工彻底处理铵盐堵塞的问题。2006年11月21日天津加氢裂化装置停工,清洗系统内的铵盐,并对一反催化剂进行撇头,总停工时间15天。循环氢系统换热器壳程清洗除氯化铵430 kg,换热器管程清洗除氯化铵120 kg。对循氢压缩机解体检查发现,密封氢隔板处存在大量的铵盐结晶,化验分析为氯化铵。

(2)从源头着手解决铵盐结晶问题,增设化工粗氢碱洗脱氯措施。重整氢出装置前增加2台脱氯罐,与原有的2台脱氯罐串联使用,进一步降低重整氢中氯离子含量。化工氢气质量对比,脱氯罐后氯离子含量小于5×10-5%。

(3)为增大循环氢的流通面积,减轻铵盐在控制阀处的积存,根据实际操作情况,目前和以后脱丁烷塔进料热量较充足,可以取消TV3302B控制阀。在装置停工处理时该项整改已经完成。

(4)对循环氢系统长期注水对设备腐蚀的危害进行细致的风险评估,对循环氢系统注水涉及的管线段进行了全面检查,并检查各排凝点的积液及腐蚀情况,尚未发现腐蚀加剧安全隐患问题。

6 结论

天津加氢裂化装置多次出现循环氢量下降,累计持续时间超过9个月,主要是氯化铵盐的结晶造成的。

铵盐结晶形成后,用管道外部加热方法处理,基本没有效果。

用高压注水方式处理铵盐结晶,疏通堵塞效果明显,但无法从根本上解决问题,随时间增长铵盐在注水点后部流程中的堆积将越来越严重。

重整氢中氯含量,用检直管法测定即使小于5×10-5%,但仍然在一定的条件下,对加氢裂化装置造成影响,要重视重整氢氯离子含量的控制,需增设必要的脱氯措施。

book=2010,ebook=46

10.3969/j.issn.1008-1267.2010.01.012

TE624.4+32

B

1008-1267(2010)01-0031-03

2009-08-17

张晓明(1968-)男,高级工程师,长期从事石油化工技术管理工作。