方大特钢转炉 -精炼 -连铸全工序负能炼钢实践剖析

2010-08-25吴涌涛

吴涌涛

(方大特钢科技有限公司)

方大特钢转炉 -精炼 -连铸全工序负能炼钢实践剖析

吴涌涛

(方大特钢科技有限公司)

对方大特钢中小型转炉从铁水脱硫预处理—转炉—LF精炼炉—连铸全工序实现“负能炼钢”的实践进行了剖析,开发转炉煤气和蒸汽用户是前提,提高转炉煤气回收是降低炼钢工序单位能耗的关键,而提高转炉蒸汽回收又是进一步降低炼钢工序单位能耗的重点,同时节电、提高工序作业率等也是降低炼钢工序单位能耗的措施。

转炉 负能炼钢 煤气回收 蒸汽回收

0 前言

随着世界经济的繁荣、发展,能源与环保问题日益突出,为此,全球极力倡导清洁化生产和循环经济,实现低碳经济 (生活)。钢铁企业一直是能耗、物耗大户,响应形势,节约能源减少排放是企业的责任和义务,同时由于国际钢铁消费和钢铁产量逐年递增,造成世界范围内资源和能源紧张,资源和能源大幅度涨价,使钢铁工业的利润空间缩小。因此,钢铁工业更需依靠进一步降低能耗水平、提高资源利用率,来保证持续稳定发展。

钢铁生产必然消耗能源、资源,但在生产消耗能源、资源的过程中,通过转换、再造,同时又产生了另一种能源、资源,对这些能源加以利用,就是钢铁企业节能降耗减排的重要举措。对转炉炼钢,生产过程中消耗的能源与通过转换、再造产生的可回收利用的能源相比,后者大于前者,就是我们常说的“负能炼钢”;“负能炼钢”是转炉炼钢节能减排、发挥资源利用、降低成本的重要和主要措施之一。

1 负能炼钢的定义

按照标准[1]定义,“负能炼钢”是针对“转炉工序单位能耗”而言,“在报告期内,转炉工序(不包括精炼和连铸)每生产一吨合格粗钢,扣除工序回收的能源后实际消耗的各种能源总量”;负能就是“转炉工序单位能耗”小于零。按照这一传统的概念,很多钢厂早已实现“负能炼钢”。但这一概念未能全部涵盖炼钢工艺全过程的能量转换与能量平衡,不能评价整个炼钢工序能耗状况,不能代表一个钢厂的总体能耗水平。特别是随着炼钢技术发展,炼钢厂增加了铁水脱硫预处理、炉外精炼等新技术,而这些技术的应用,或多或少都会消耗能源,消耗能源就是消耗成本,污染环境;因此,企业和行业均追求的是指炼钢全工序、全过程的“炼钢综合工序单位能耗”指标“负数”。

按照《中国钢铁工业生产统计指标体系——指标目录》[2]示:“炼钢综合工序单位能耗”包括“转炉工序单位能耗”、“精炼工序单位能耗”和“连铸工序单位能耗”。炼钢工序过程中所支出消耗的能量项目有:氧气、氮气、煤气、压缩空气、电、水等;经转换、释放且回收的能量项目有:回收煤气、回收蒸汽,或回收煤气、回收蒸汽转化的电等。

下面笔者就方大特钢科技有限公司炼钢厂 (原南昌长力钢铁股份有限公司炼钢厂,以下简称“方大特钢转炉”)的中小型转炉从铁水脱硫预处理 -转炉—LF精炼炉—连铸全过程的炼钢工序的降低能耗做法进行剖析。

2 方大特钢转炉“负能炼钢”现状

方大特钢转炉于2004年4月27日一期工程试产,经2005年到2007年的二期工程完成,截至2007年5月已拥有复吹转炉三座,其中65 t两座,80 t一座,配备600 t混铁炉一座,65 t LF精炼炉一座,连铸机三台。设计炼钢生产能力260万 t,后又于2009年元月上马了一台铁水预处理和再投产一座(90 t)LF精炼炉。

随着硬件设备的完善,方大特钢于2007年提出了炼钢全工序“负能炼钢”的方向,要求三年内实现“炼钢工序单位能耗”<0 kgce/t的目标。方大转炉2007年“炼钢工序单位能耗”如图1、图2所示。

从图1、图2分析可以看出,降低“炼钢工序单位能耗”,需从两个方面入手,一是增加回收量 (开源),二是减少消耗量 (节流),即所谓的“开源节流”。

2.1 回收能源现状

图1 2007年能源消耗项目比例

图2 2007年能源回收项目比例

2007年回收转炉煤气完成49.60 m3/t,略低于50 m3/t的全国平均水平,与当年全国最好水平太钢(111 m3/t)比相距更大。

2007年回收转炉蒸汽完成0.0353 t/t,不及当时所了解的几个钢厂0.050 t/t回收蒸汽水平。

2.2 消耗能源现状

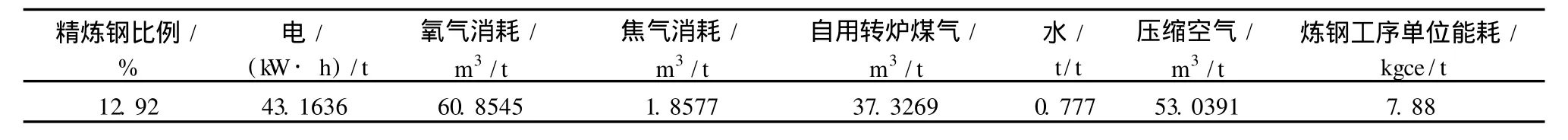

2007年能源消耗项目现状见表1。

表1 2007年方大特钢转炉能源项目消耗情况

2007年,方大特钢转炉精炼钢水比例12.92%,精炼工序能源消耗占总能源的11.53%;转炉工序单位能耗0.85 kgce/t,精炼工序单位能耗 7.03 kgce/t,连铸工序单位能耗6.28 kgce/t。

3 分析

3.1 转炉煤气回收

方大特钢转炉采取的是“OG”法回收煤气,其回收工艺流程如图3所示。

图3 回收工艺流程

在回收的运行中发现一些问题:一是一文喉口差压在3.5 kPa左右,一文阻损偏大,现场发现一文喷嘴流量为 84 m3/h·只,比设计大24 m3/h·只,喷嘴喷水的雾化不理想影响一文的降温、灭火、粗除尘效果;二是二文的喷嘴和翻板结垢严重,二文水压偏小,达不到二文的精除尘效果,应重新计算;三是重力脱水器,脱泥脱水效果很不理想;四是炼钢操作降罩不完全,罩降不下来,煤气中 CO含量达到回收条件滞后,一炉钢回收时间短;五是最主要的根源,煤气用户少,对问题的解决推动力少。

3.2 转炉蒸汽回收

转炉蒸汽并入公司管网,由于蒸汽用户的限制,公司对转炉蒸汽的生产量进行控制;虽有转炉蒸汽发电技术,受认识和当时设备与技术的影响,公司没有开发蒸汽使用用户。如进行汽包、蓄热器、罩裙、水质等改造、改进,转炉蒸汽有大幅提高的余地。

3.3 电

炼钢用电必不可少,但如何降低电耗是关键。降低电耗有两个方面工作:一是合理利用现有节电设备、技术,二是提高工序作业率,降低吨钢电耗。前者如转炉一次除尘风机的变频技术,循环冷却水的高效流体输送节能水泵技术,LED节能灯泡的技术等;后者充分发挥炉机匹配,稳定和提高各工序作业率。转炉一次除尘风机的变频技术,3#转炉投产时配有该设备,但现场一直用不好,主要问题是风机叶轮冲洗效果不好影响;高效流体输送节能水泵、节能灯泡要替代现有水泵、灯泡,一次性投资大,可采取逐步更换的办法;工序作业率的提高直接表现是产量的提高,当然随精炼品种增多,会影响产能,但离设计产能还是有提高的幅度。

3.4 氧气

2007年60.8545 m3/t的氧气消耗偏高,深入炉料结构、渣料控制、转炉有效容积控制、氧枪参数、冶炼操作等方面研究能降低氧气消耗。

3.5 自用煤气

一方面要以转炉煤气取代焦炉煤气,扩大转炉煤气的自用,减少焦炉煤气用量,另一方面对自用主要用户钢包烘烤采取蓄热式烘烤器技术,可节约煤气30%左右。

3.6 压缩空气和补充水

压缩空气用点主要是风动送样、气动阀、连铸气雾二冷等;水主要是因炼钢循环用水挥发等损耗而补充的量。压缩空气和用水点较广,主要办法是控制跑冒滴漏,特别是外排水。

4 采取措施

4.1 煤气回收

1)对一文喷嘴进行重新计算、选型和现场实践,最后确定选用喷嘴流量为40 m3/h·只,提高了供水压力,喉口差压降低,雾化效果提高,提高了除尘的效率。

2)重新设计制做二文。将二文喷嘴的数量适当减少,孔径缩小,使二文水压达到0.35mPa~0.45mPa,解决了二文水压偏小,喷嘴和翻板结垢的问题。

3)在重力脱水器的进气口增加一段Φ1320mm,长1300mm的圆管,解决了重力脱水器脱泥、脱水效果不好的问题。

4)操作上采取完全降罩办法,规定转炉降氧枪同时必须降半罩,火焰起来立即降罩冶炼;适量提高了氧气供氧强度。为此,制定了《煤气回收冶炼操作办法》及《煤气回收安全规程》,并组织了学习培训和检查考核。

5)随着市区居民使用焦炉煤气的增加,和公司内部轧钢系统和石灰窑改用一部分转炉煤气,公司逐步扩大了转炉煤气的用户点。

4.2 转炉蒸汽回收

为了保证蒸汽水质,加强了水质管理,要求化验工每天对汽包进行取样、化验,并将结果及时通报操作工,操作工根据化验结果进行加药。巡检工每班对汽包、蓄热器等进行排污,保证水质硬度达标。由于转炉蒸汽缺乏使用用户频频放散,因此,仅在确保蒸汽水质方面作了工作。

4.3 节电

1)3#转炉投产之初是变频风机,经与风机厂级多次沟通和厂家派人指导,及外出参观学习,逐步掌握了变频风机的应用;目前已采购1#、2#转炉风机的配套变频设备。

2)整体规划厂房节能照明方案,下步逐步实施。

3)采用可调控制器,自动调节厂房、大道上照明开灯、熄灯时间,解决晚关灯或不关灯现象,以及规定空调最低调温26℃,人走关灯、关电扇、关空调等节电措施。

4)以开展“提高工序作业率”的劳动竞赛为契机,带动缩短冶炼周期、减少钢包周转个数、稳定精炼周期和连铸拉钢时间、降低浇钢温度等指标的进步,有效减少了因品种钢比例逐年提高,国家限产限电,全球金融危机等使钢产量减少而造成的对工序单位能耗的影响。

4.4 氧气消耗

1)提高、稳定装入转炉装入量,加强装入材料的成分、重量信息沟通。

2)与氧枪喷头厂家联系、沟通,重新设计、改进氧枪喷头,扩大氧枪喷头的喉口直径和夹角,适量增加供氧强度,加强过程化渣效果。

3)规范班班测量氧枪高度制度,指导主操工操控,同时制定最佳氧枪操控推荐表,通过控制氧压、瞬时氧气流量和氧枪高度,提高氧气利用率。

4)对炉前工进行技术培训,提高操作水平,严格控制高温钢,防止拉后吹,降低吹损,提高一次倒炉率。

5)采用高拉碳冶炼技术和实施低温工程。

4.5 自用煤气

1)混铁炉采取快进快出(铁)技术;烘烤钢包盖采用蓄热式烧嘴烘烤器,提高煤气利用效果。

2)应用转炉煤气烘烤合金技术,上马三座合金烘烤炉;中包、铁包烘烤改用转炉煤气;减少焦炉煤气用量,合理增加转炉煤气用量。

4.6 压缩空气和补充水

1)做好转炉闭路循环水的工作,杜绝外排水。2)根据钢种不同控制连铸压缩空气的流量大小。3)开展经常性检查活动,定期或不定期组织检查,杜绝现场跑、冒、滴、漏、外排现象。

5 效果

1)工序单位能耗各项目完成情况。2007年~2010年工序单位能耗各项目完成情况见表2。

表2 2007年~2010年工序单位能耗项目完成情况

2)各工序的工序单位能耗指标完成情况。2007年~2010年各工序的工序单位能耗完成情况见表3。

表3 2007年~2010年各工序的工序单位能耗完成情况 kgce/t

3)转炉煤气、蒸汽提高对工序单位能耗的影响。①以2010年1~3月份水平计算,转炉煤气回收再提高10 m3/t(从 86.33 m3/t提高到96.33 m3/t),能进一步降低炼钢工序单位能耗4.84 kgce/t;②以2010年1~3月份水平计算,转炉蒸汽回收再提高50 kg/t(从0.0301 t/t提高到0.0801 t/t),能进一步降低炼钢工序单位能耗5.15 kgce/t;③以2010年1~3月份水平计算,转炉煤气回收再提高10 m3/t,同时转炉蒸汽回收再提高50 kg/t,炼钢工序单位能耗能做到 -11.10 kgce/t;④以2010年1~3月份平均49.41%精炼钢种比例计算,精炼工序消耗的能源影响炼钢工序单位能耗2.788 kgce/t。

6 结语

方大特钢中小型转炉在转炉 -精炼 -连铸全工序实现了负能炼钢;从实践看,煤气回收提高是关键,并还可进一步降低。方大特钢转炉蒸汽回收潜力较大,以2010年1~3月份0.0301 t/t的水平,蒸汽回收提高到0.0801 t/t,炼钢工序单位能耗可再降低5.15 kgce/t。

精炼工序的复杂性会增加精炼工序单位能耗,因此,精炼钢种比例的增加,会影响炼钢工序单位能耗。

[1]国家质量监督检验检疫总局,国家标准化管理委员会编写. GB21256-2007粗钢生产主要工序单位能源消耗限额.2007:1.

[2]中国钢铁协会.中国钢铁工业生产统计指标体系——指标目录.北京:冶金工业出版社,2004:115-133

STEELM AK INGW ITHM INUS ENERGY CONSUM PT ION ANALYSIS O F THE

CONVERTER-REF IN ING-CONT INUOUS CAST ING IN FANGDA SPEC IAL STEEL CO.,L TD.

W u Yongtao

(Fangda steelm aking p lant)

This artic le analyzed from the HotM etal Desulfurization Pretreatm ent-converter-LF refining furnacecon tinuous casting p rocess to achieve the“negative energy steel-m aking”in sm all andmedium sized converters of Fangda special Steel Co.,L td.The developm ent of converter gas and steam custom ers is a p rem ise,and the imp rovem ent converter gas recovery is the key to reduce unit energy consump tion of steel-m aking p rocess,but ano ther key to reduce the converter energy consump tion is to imp rove the steam recovery.A t the sam e tim e saving electricity and imp roving p rocess operation rate are alsomeasures of reducing the energy consump tion in steel-m aking p rocess unit.

Converter Steelm akingw ithM inus Energy Consump tion Gas recovery Steam recovery

2010—5—19