510L汽车大梁钢表面纵裂纹控制

2010-08-25李洪燃厚健龙刘海强陈冬至

李洪燃 厚健龙 刘海强 陈冬至

(安阳钢铁股份有限公司)

510L汽车大梁钢表面纵裂纹控制

李洪燃 厚健龙 刘海强 陈冬至

(安阳钢铁股份有限公司)

汽车大梁钢510L由于碳含量在包晶区内,容易出现表面纵裂,本文通过控制钢中碳含量、钢水过热度,使用专用结晶器保护渣,调整结晶器冷却水流量等一系列措施,表面纵裂纹明显减少。

包晶钢 纵裂纹 保护渣 结晶器

0 前言

汽车大梁钢主要用于制造各类汽车大梁和汽车车厢纵、横梁等,要求具有良好的成型性和机械性能,而包晶钢 ([C]=0.08%~0.15%)具有良好的成型性、焊接性能和机械性能,因此,汽车大梁钢一般采用包晶钢[1]。但包晶钢在连铸生产时控制难度较大,一方面要控制漏钢等恶性生产事故,另一方面要控制表面纵裂纹,保证铸坯表面质量,笔者针对汽车大梁钢510L表面纵裂,从钢中碳含量、钢水过热度,保护渣,调整结晶器冷却水流量等方面入手,分析了纵裂纹产生的原因,并提出了相应的措施。

2 工艺流程及连铸机主要性能参数

2.1 工艺流程和化学成分

汽车大梁钢510 L工艺流程:脱硫 -转炉—氩站—LF—双流板坯连铸机—1780mm热连轧。其化学成分见表1。

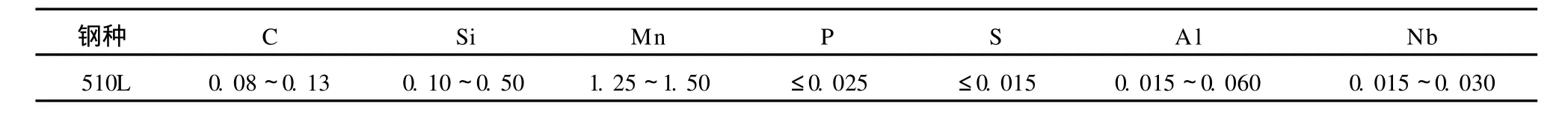

表1 510L钢的化学成分 %

2.2 板坯连铸机主要性能参数

铸机类型:直结晶器弧形连铸机

铸坯断面:(210mm、230mm)×(800mm~1650mm)

结晶器振动:正弦振动,振幅:±3.5 mm,频率:50~300 HZ

弯曲矫直方式:连续弯曲连续矫直

铸机半径:10 m

冶金长度:29.4 m

3 存在问题

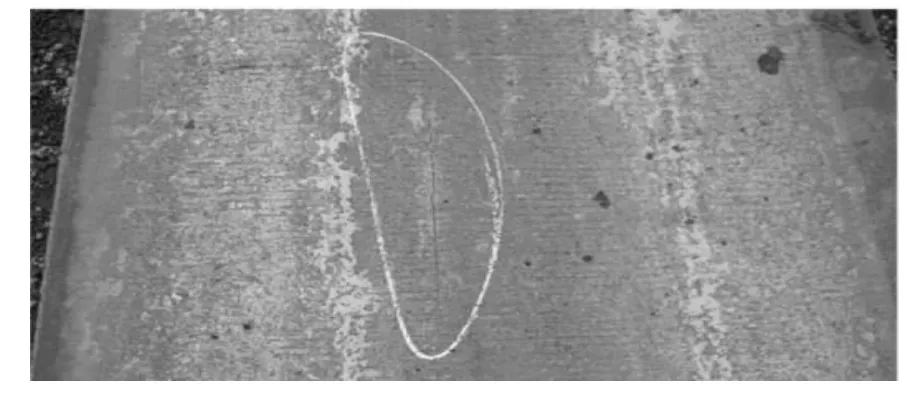

对汽车大梁钢510L板坯进行检查,发现510L铸坯表面纵裂纹均发生在内弧,绝大部分纵裂可肉眼看到,只有少部分纵裂不易观察,这些纵裂主要发生在板坯凹陷处,在拉枪或回炉之后才能看到 (如图1所示)。

图1 板坯库检查到的510L表面纵裂纹

通过检查统计,纵裂主要集中在铸坯中心左右50mm处,其深度一般为3mm-8mm,宽度为0.5 mm~4mm,长度在300mm~1500mm,多为细小纵裂纹。

4 原因分析及采取措施

4.1 钢中碳含量

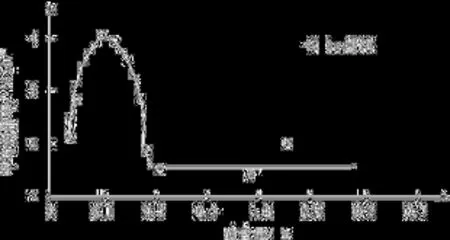

钢中碳含量在0.08%~0.15%范围内时,钢水在凝固过程易发生δ-γ相变并伴随包晶反应,促使在凝固点的线收缩达到最大,易产生表面纵裂。研究表明[2-4]当碳含量在0.12%左右时,坯壳的线收缩率达到峰值(如图2所示),钢液在结晶器弯月面处初期凝固后立即进行δ相到γ相的转变而形成收缩,使初生坯壳向钢液面弯曲造成坯壳表面与结晶器壁间出现缝隙,其初生坯壳强度更高,收缩更强烈,生长更不均匀,更容易产生纵裂纹。在生产该钢种时,为了减轻δ-γ相变时形成的收缩,尽可能避开0.11%~0.13%范围,将 C含量控制0.08%~0.10%。

图2 碳含量对凝固点附近钢的收缩率的影响

4.2 钢水温度

浇注温度对连铸板坯纵裂有很大影响。如果浇注温度过高,钢流冲刷结晶器初生坯壳,使局部坯壳变薄,导致应力集中而产生纵裂;如果浇注温度过低,钢水的流动性差,水口内容易结冷钢,导致钢水偏流,结晶器内流场紊乱,容易出现表面纵裂。所以生产510L时,中间包过热度严格控制在15℃~30℃。

4.3 保护渣

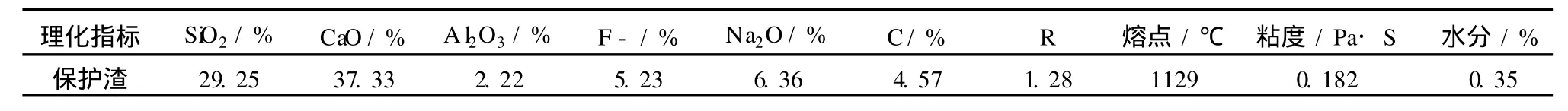

保护渣是影响连铸板坯表面纵裂重要因素之一,包晶钢生产要求保护渣不仅具有良好的传热效果,增强保护渣的结晶性能,使液渣层流入通道均匀,渣耗稳定,而且具有良好的润滑性能,防止漏钢等恶性生产事故。因此,在生产包晶钢510L时使用专用保护渣,要求该保护渣烧结层稳定在6mm~8mm,液渣层稳定在12mm左右,消耗量在0.48~0.52 kg/tG。这样既保证了对凝固坯壳的润滑,同时又能使液渣能够均匀的流入结晶器,保证了铸坯的传热,减少了铸坯表面纵裂。表2为该保护渣理化指标。

表2 包晶钢保护渣理化指标

4.4 结晶器

1)结晶器水量。生产包晶钢时,结晶器冷却一般采用弱冷。510L开发初期,210mm、230mm断面结晶器宽面冷却水流量3600 L/m in,窄面冷却水流量500 L/m in。通过板坯库检查铸坯表面,发现210mm断面裂纹比230mm断面裂纹多。对比其结晶器进出水水温,210mm断面进出水温差6℃~7℃,230mm断面进出水温差 7℃~8℃。通过对比发现,210mm断面结晶器冷却较强,于是将210mm断面结晶器水量宽面减少至3200 L/m in,窄面减少至400 L/m in,表面纵裂减少。

2)进水温度。在2009年冬天生产汽车大梁钢时,整个浇次表面裂纹较多,检查清理量增加。随后检查发现该浇次结晶器冷却水进水温度在21℃左右,结晶器进出水温差在6.5℃左右。将结晶器进水水温度控制在31℃,表面纵裂较上浇次减少,通过试验,将结晶器进水温度控制在30℃~35℃,最佳温度34℃~35℃,结晶器进出水水温差在 7℃~8℃。

4.5 浸入式水口

浸入式水口的对中和插入深度均影响结晶器内钢液的流场分布,进而影响初生坯壳的生长,对铸坯表面纵裂均有影响。如果水口不对中,结晶器内容易产生偏流,致使局部坯壳被冲刷变薄,产生裂纹;如果水口插入太深,钢液面温度较低,保护渣熔化不匀,影响初生坯壳的均匀性,容易出现纵裂纹;如果插入太浅,钢液面活跃,容易卷渣。因此,将水口插入深度控制在150±20mm之间,可明显减少表面纵裂纹。

4.6 结晶器液面稳定

包晶钢常常引起结晶器液面波动[5]。结晶器钢液面波动,阻碍了液渣均匀的流入通道,导致传热不均,使铸坯产生表面纵裂纹。在生产汽车大梁钢510L时,必须采用结晶器液面自动控制系统,将钢液面的波动控制在 ±3mm左右,这样可有效减少汽车大梁钢510L表面纵裂级。要求在开浇前检查液面自动控制系统,确保生产该钢种时液面自动控制系统可用,且钢液面稳定。若结晶器钢液面波动超过 ±5mm,则将该炉计为异常坯,由板坯库检查清理。

5 结论

汽车大梁钢510L碳含量在包晶区内,钢水在凝固过程中易发生δ~γ相变并伴随包晶反应,促使在凝固点的线收缩达到最大,容易出现表面纵裂。如果将钢水碳含量控制在0.08%~0.10%;钢水过热度控制在15℃~30℃;使用专用保护渣,将烧结层稳定在6mm~8mm,液渣层稳定在12mm左右,消耗量在0.48 kg/tG~0.52 kg/tG;结晶器冷却水流量210mm断面宽面3200 L/m in,窄面400 L/m in,230mm断面宽面3600 L/m in,窄面500 L/m in;将结晶器进水温度控制在30℃~35℃,最佳温度34℃~35℃,结晶器进出水温差在 7℃~8℃,通过采取以上等一系列工艺措施,510L表面裂纹得到了有效控制。

[1]杨晓江,杨春政.薄板坯连铸包晶钢的初步实践.2006年河北省轧钢技术与学术年会[C].67-70.

[2]文光华,迟景灏,王谦,等.亚包晶钢连铸板坯表面纵裂纹的研究.钢铁矾钛[J],1999,20(3):1-5.

[3]礼重超,杜德信,顾武安,等.钢中碳含量和保护渣粘度对连铸板坯表面纵裂的影响.钢铁矾钛[J].1997,18(3);20-23.

[4]袁伟霞,连铸板坯纵裂纹综述[J].炼钢,1997,10(5):47-50.

[5]温维新,刁承民,唐立冬,等.中薄板坯连铸包晶钢结晶器液面波动原因分析.山东冶金[J],2007,29(2):35-36.当它们的析出量增大,在偏析带中形成线状时非常危险。各厂 H13锻后退火态高倍组织如图2所示。

CONTROL THE LONG ITUD INAL CRACK ON THE SURFACE O F510L AUTOM O B ILE CRO SSBEAM STEEL

L i Hongran Hou Jian long L iu Haiqiang Chen Dongzhi (Anyang Iron and Steel Stock Co.,L td)

ASthe con tent of carbon in510L beam steel is in peritectic area,longitud inal crack usually form ed on the surface of the slab.In this artic le,by contro l several factors,such as the content of carbon,Degree of Superheat,use for a specialpurpose mo ld pow der,ad just flow of coo lingwateronmo ld and others,reduce the amountof longitudinal crack on the slab surface.

Peritectic steel longitud inal crack pow der mo ld

2010—3—30