联合粉磨系统节能降耗的优化措施

2010-08-23胡江锋刘洪志

□□胡江锋,刘洪志

联合粉磨系统节能降耗的优化措施

Energy-saving Optimization in Combined Grinding System

□□胡江锋,刘洪志

我公司2006年新建一座年产80万吨水泥粉磨站,采用ϕ4.2m×13m双仓球磨机+RP140-110辊压机+O-SEPA高效选粉机组成的联合粉磨工艺系统。粉磨站2007年初投产,至今已连续生产2年多,在生产过程中对所遇到的问题逐一解决,系统日趋完善,车间产量、运转率、电耗指标连年提升。下面简要介绍几项节能降耗的优化措施。

1 选粉机冷风阀改造

2007年初车间生产时选粉机出现选粉效率低、磨机台时产量上不来的问题,后经厂家实地测量,选粉机管道内通风量160000m3/h,远小于额定风量210000m3/h。

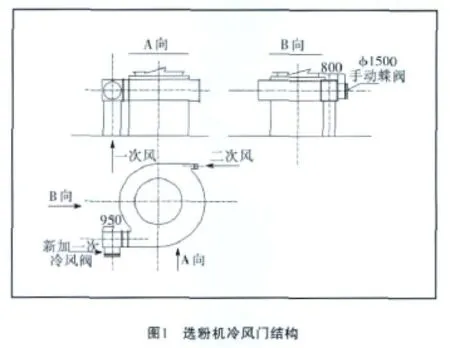

经研究决定,在选粉机一次风管道侧面增加一ϕ 1500mm手动蝶阀,以加大选粉机通风量。冷风阀增加后,平时开度50%,选粉效率由原来的不足30%提升至50%左右,基本满足磨机正常生产要求。由于选粉效率的提升使得回粉中细粉量减少,磨机过粉磨现象及物料垫层作用减少,磨内工况好转,比表面积提高,产量也相应提高。以生产PC32.5水泥为例,磨机产量由160t/h提升至170t/h,生产电耗也由38kWh/t下降到37 kWh/t。

选粉机冷风门结构如图1所示。

2 辊压机承重仓改造

2007年辊压机系统投入使用初期,辊压机出现左右辊缝偏差大、辊压机振动大、液压系统频繁故障等问题,造成辊压机系统跳停(左右辊缝偏差超15mm),严重影响设备运转率,跳停后的频繁起动对设备也有较大伤害。

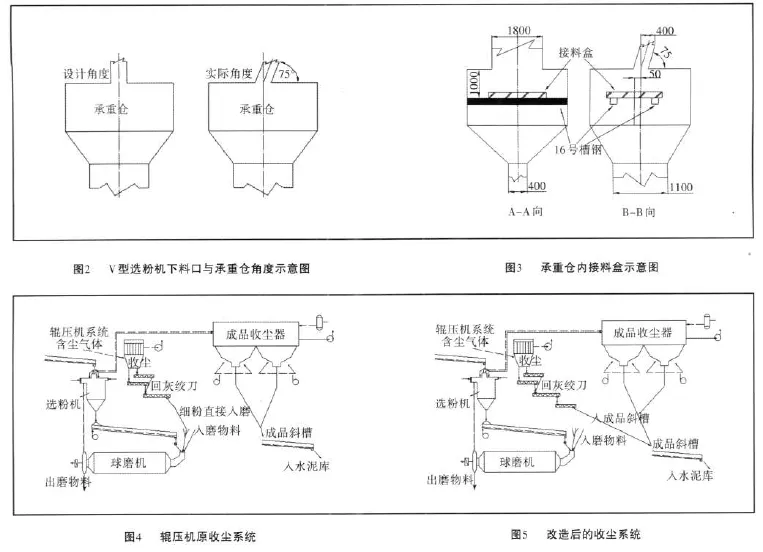

经分析,发现V型选粉机入承重仓的下料口原设计图纸应该是与承重仓垂直的,但由于施工和安装的原因,导致下料口与承重仓平面有一定的角度,现场测量其角度为75°(图2)。这样,从选粉机下落入承重仓的物料偏离了承重仓中心,物料产生离析现象,物料入辊压机挤压时东侧物料粒度较小,西侧偏大,从而造成两侧辊缝偏差较大,偏差超10mm时,辊压机气动插板自动关闭,偏差超15mm时,辊压机自动跳停。

为解决此问题,决定在承重仓内增加一个接料盒,尺寸为1800mm×1100mm×100mm,位于下料点正下方偏左50mm,接料盒距离下料点的垂直距离为1000mm,下部支撑为两根平行放置的16号槽钢,示意图见图3。

接料盒安装后,物料下落时首先冲击接料盒,在接料盒上分散后均匀下落,基本解决了物料离析的现象,辊压机振动及辊压机辊缝偏差大现象得到缓解,辊压机随机运转率大大提高,为车间稳定高效生产打下基础。

3 辊压机收尘系统回灰绞刀改造

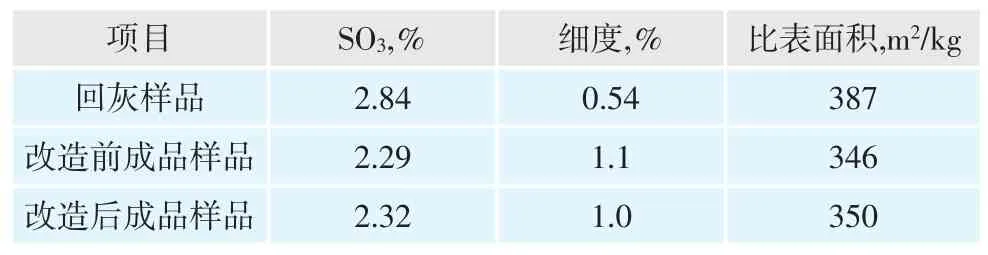

改造前系统如图4所示,辊压机收尘器将系统内部收集的细粉送入磨内粉磨。改造前曾取得回灰样品,其各项指标与正常生产水泥样品比较如表1所示。

经初步测算,该收尘通风量为60000m3/h,含尘气体温度40℃,含尘气体浓度推算为0.85kg/m3,收尘效率按照99%计算,回灰绞刀送入磨内研磨的细粉约5t/h[1]。

经研究决定,在2008年车间检修时对其进行改造,新增一套输送设备,将回灰送入成品斜槽直接入水泥库。

改造后系统如图5所示。

现对辊压机收尘回灰系统改造前后生产状况进行比较(表1)。

改造前,由于回灰直接入磨,磨内细粉过多,易产生过粉磨现象,增加物料缓冲垫层作用,磨内微粉不易及时排出,磨机负荷较大;磨内通风状况不良,磨头吐料,研磨产生的热量不能及时排出,磨尾滑履温度一直偏高。以生产PC32.5水泥为例,改造前平均产量可达170t/h,电耗35kWh/t。

改造后,由于辊压机系统收集的细粉直接进入成品斜槽,磨内过粉磨现象及物料垫层作用减少,磨机负荷下降,磨头吐料现象明显减少,磨内通风状况变好,微粉和研磨产生的热量能够及时排出,磨尾滑履温度较改造之前有所下降;生产PC32.5水泥产量可达180t/h,电耗33.5kWh/t。产量至少可提高5t,电耗下降1.5kWh/t。

4 石膏、混合材破碎系统旁路改造

2008年以来我车间主要生产低碱水泥,混合材也以粒度较小的水渣为主,其粒度较细(0.5mm左右),走破碎系统毫无意义,破碎机锤头磨损较快。在上料过程中从板喂机边缝漏下的料量较大,增加了岗位员工的工作量。

经研究决定,将破碎系统斗提外墙拆除,增加一个3m×2m×2m的下料斗,上铺设30×30mm的篦子,粒径较小的物料如水渣、石灰石、炉底灰等可直接进入斗提入混合材库。

旁路改造后,上料工段板喂机、反击破碎机、破碎机下皮带,在上水渣、石灰石、炉底灰等粒度较小的混合材时可停用,只有在上石膏时才用,这样,破碎系统设备每天可减少开车时间6h。其中板式喂料机电机功率15kW,破碎机功率185kW,破碎机下皮带电机功率7.5kW。按电费每度0.46元计算,全年(按300d计算)可节约电费开支:

表1 回灰与水泥样品的比较

300×6×0.46×(185+15+7.5)=186750元,

同时每年保守估计可节省锤头两副:

24000×2=48000元,

以上两项可为车间节约合计234750元。

5 结论

经过采取以上节能、优化措施,车间生产能力大幅提升,单位能耗下降。2008年车间生产水泥121万吨,超设计产量50%以上,PC32.5水泥产量最高可达185t/ h,低碱水泥产量170t/h,水泥比表面积350m2/kg,水泥生产电耗由2007年的42.12kWh/t下降到2008年的36.05kWh/t。

[1]朱显国.水泥联合粉磨系统的优化措施[J],水泥,2009(6):32-33.

book=84,ebook=56

TQ172.639

B

1001-6171(2010)05-0084-03

2009-12-30;编辑:沈 颖