旋风筒流场综述

2010-08-23杨沛浩李敏

□□杨沛浩,李敏

旋风筒流场综述

A Summary of Flow Field in Cyclone

□□杨沛浩1,李敏2

旋风筒自发明以来,因其结构简单、造价低、维护管理方便、分离效率高、粉体颗粒负载适应性强、可在高温下使用等特点,广泛地应用于石油、化工、冶金、煤炭、电力、医药和水泥等行业。

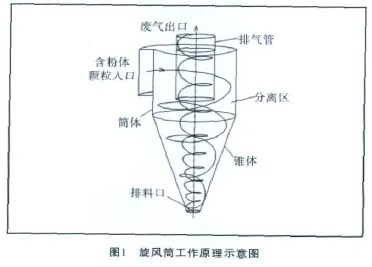

1 旋风筒气固分离原理

众所周知,含粉体颗粒气流在旋风筒内作旋转运动时,气流主要受离心力、器壁的摩擦力的作用,粉体颗粒主要受离心力、器壁的摩擦力和气流的阻力作用。此外,两者还同时受到一个由于含粉体颗粒气流从旋风筒上部连续挤压而产生的向下推力作用,这个推力则是含粉体颗粒气流旋转向下运动的原因。由此可见,含粉体颗粒气流中的气流和粉体颗粒的受力情况是基本相同的。但是由于两者物理性质不同,致使他们在受力状况基本相同的条件下,得到不同的运动效果,从而使粉体颗粒和气流最后得到分离。气流和粉体颗粒的不同物理特性,主要表现在一个是气态的物质,质量较小,容易变形;另一个是固态物质,质量较大,不易变形。所以,当含粉体颗粒气流受离心力作用,向旋风筒内壁收缩时,它所受到的离心力较气体为大,因此粉体颗粒在力学上有条件将气流挤出,而浓缩于筒壁,而气流则贴附于粉体颗粒层上。当含粉体颗粒气流运动时,粉体颗粒给气流一个作用力,可局部改变气流的运动状态;同时气流也给粉体颗粒一个反作用力,这就是气流对粉体颗粒的阻力,这个阻力的大小直接影响粉体颗粒浓缩沉降到旋风筒壁的难易[1]。旋风筒工作原理示意图见图1。

2 旋风筒流场

自20世纪30年代荷兰科学家Terlinden初次对旋风筒内的流场进行测定之后,不少人在其基础上进行了比较深入的、系统的测定和研究[2]~[9]。

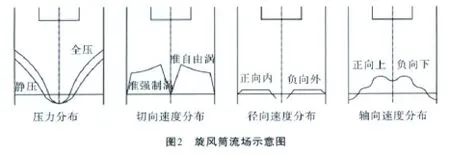

国内外对旋风筒流场研究的人很多,采用的方法基本上分为两种。一种是用五孔探针测量旋风筒内三维流场,另一种是通过数值计算模拟旋风筒流场。旋风筒的流场基本情况见图2。

2.1 旋风筒切向速度分布

切向速度对于粉体颗粒的捕集与分离起着主导作用,含粉体颗粒气体在切向速度的作用下,使粉体颗粒由里向外离心沉降。

式中:m——粉体颗粒的质量

ar——粉体颗粒圆周运动的加速度

Ut——粉体颗粒的切线速度

r——粉体颗粒旋转半径

离心沉降速度:

式中:ρs——粉体颗粒的密度

ρg——气体的密度

dp——粉体颗粒的直径

μp——粉体颗粒的粘度

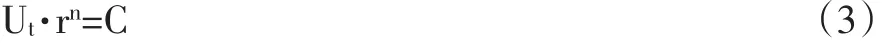

气体的切向速度是固体颗粒离心力的提供者,其值的大小表征了气体对固体颗粒形成离心效应的能力,旋风筒内切向速度分布的规律性较好。从旋风筒中心沿径向随半径的增加,切向速度逐渐增大,直至切向速度达到最大值。最大切向速度Utmax是表征旋风筒分离能力的重要参数,它在相当程度上决定了临界分离粒径的大小,在旋风筒径向风速一定的前提下,Utmax越大临界分离粒径越小。切向速度最大值约为旋风筒进口气流速度Ui的2~3倍,切向速度最大值之间所包含的区域称为(准)强制涡流区(Ut/rn=常数),又叫“涡核区”。涡核区的平均半径叫“涡核半径”。在涡核区外围,随着半径的

通讯地址:1西安建筑科技大学粉体工程研究所,陕西 西安 710055;2西安市市政设计研究院,陕西 西安 710054;

式中:n——速度分布指数

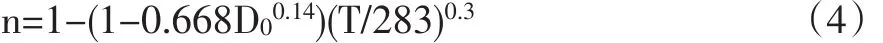

在理想情况下,n=-1时,为强制涡流(似固体旋转);n=1时,为自由涡流(势流)。在实际情况中,-1.5<n<-2.0时,为准强制涡流;0.5<n<0.9时,为准自由涡流。对于准自由涡流,根据Alexander测定并得出的经验公式可以计算出n值的大小。即:

式中:D0——筒体直径

T——热力学温度

一般认为速度分布指数n的具体数值是以筒体尺寸为特征长度的Re数的函数。研究表明,n值大小对旋风筒阻力损失的影响是不同的,当n值较小时,阻力损失相对较小,当n值增大时,阻力损失相应提高。

虽然切向速度分布比较规整,呈现较好的对称性,但最大切向速度点的位置在不同的截面上有波动,分界点半径re值的大小,对分离效率有一定的影响。旋风筒内涡核半径re的大小,在某种程度上间接反映了其分离能力的高低。一般说来,涡核半径愈大,则离心分离区愈小,分离能力愈低;涡核半径愈小,则离心分离区愈大,分离能力愈高。这是因为,旋风筒内的流场可分为由(准)自由涡气流构成的离心捕集区和由(准)强制涡气流构成的逸流区,其边界为切向速度最大的涡核半径re。由于涡核半径上的离心效应最大,因此,物料一旦随径向气流进入(准)强制涡,便会在轴向气流的带动下逸出排气管。当涡核半径减小时,意味着离心捕集空间的增大和逸流区的减小,会相应提高旋风筒的分离效率。根据不同资料统计,re=(0.4~0.8)rc,其中rc为排气管半径。表1列出了几种文献报道的re值。

2.2 旋风筒径向速度分布

正值表示沿径向对着中心流动的汇流,负值表示沿径向背着中心向外流动的源流。一般认为,在(准)自由涡区,径向风速表现为汇流,即气体由外向内流动;而在(准)强制涡区,则表现为源流,即气流由内向外流动。显然,源流有利于生料的捕集分离。从旋风筒径向速度Ur分布可以看到径向速度相对较小,并且大部分是向心的,只在中心涡核处才有小部分的向外源流。此外,沿轴向上,径向速度也不是均匀分布。在内筒下口附近,径向向心流速较大,这些较大的向心气流会把粉体颗粒带到中心上旋气流中去,很快进入排气管,对分离是不利的。在锥体下部边壁的粉体颗粒随汇流推动重新进入逸流区而导致分离效率下降。以开尔文定理为基础推出的任一点(r,z)的径向速度为:

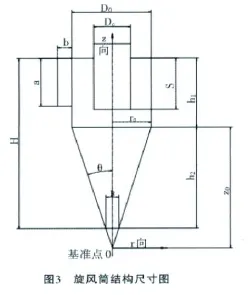

式中参数如图3所示。

式中:z——轴向位置

r——径向位置

B0——常数,对长锥体旋风器,B0=14.2

2.3 旋风筒轴向速度分布

轴向速度分布构成旋风筒外层下行,内层上行的气体双层旋转流动结构。正值表示轴向速度为向上旋流,负值表示轴向速度为向下旋流。从轴向速度分布图上可看出,旋风筒的轴向速度分布规律性也比较好,轴向速度Uz分成两个区域,即旋风筒边壁区域的向下流动以及筒体中部区域的向上流动。上下旋流分界面的半径与所在截面半径之比在0.55~0.75之间。气流进入旋风筒后按初始旋转动量的惯性作向下螺旋线运动,物料被携带向旋风筒下部运动同时被分离,边壁的向下流动对粉体颗粒的向下卸料起到了推动作用。气流达到锥体下部后受到排气管的吸流作用折流向上进入内旋流区域,最后从内筒排出。内筒端面上轴向速度呈“马鞍形”分布。在锥体下部的边壁,轴向向下流动的数值较高,这对防止分离后粉体颗粒在锥体斜坡处的堆积起到明显效果,由于减弱了分离后粉体颗粒在锥体处的堆积,可降低粉尘的二次飞扬,从而提高分离效率。以开尔文定理为基础推出的任一点(r,z)轴向速度为:

式中:z——轴向位置

r——径向位置

B0——常数,对长锥体旋风器,B0=14.2 r0——筒体半径z0——如图3所示Uz——轴向速度Ur——径向速度

2.4 旋风筒压强分布

旋风筒内的静压力场,主要受离心力场的支配,而轴向速度或径向速度对其影响很小。沿旋风筒轴向,几乎不产生压力差。在旋风筒同一截面的四个不同方位上,气流切向速度变化不大,静压力变化也很小,只有沿旋风筒的径向,气流切向速度变化很大,压力变化也很显著。沿径向的压力梯度主要不是由于气流的摩擦阻力损失造成的,而是由于气流切向速度的变化,即由离心力产生的。静压的分布曲线的规律性较好,形状稳定。静压力值沿径向从壁面至中心依次降低,在边壁附近,静压随半径的变化较小,而在中心区域存在一个明显的高负压区。旋风筒(准)自由涡范围内任意半径r处的静压力分布,其数学表达式为:

式中:p0——筒体边壁静压

Ut——切向速度ρg——气体密度

在准强制涡区范围内任意半径r处的静压力分布,其数学表达式为:

式中:re——涡核半径

由于中心特别是卸料口处的负压较高,容易引起漏风现象,而漏风不仅会引起热效率的降低,也会引起分离效率的降低,因此在锥体下部尤其是卸料口区域的防漏风显得更为重要。

3 旋风筒流场总结[5]

通过分析流场可知,旋风筒内的流场是两种不同性质的旋流(准自由涡流与准强制涡流)及流向相反的源流与汇流叠加起来的流场。两种旋流分界面以外是准自由涡流与汇流的叠加,而分界面以内的核心是准强制涡流与源流的叠加,旋风筒的分离作用是在准自由涡与汇流叠加的流场内进行的。整个流场是一个三元流场,即由切向分速Ut,轴向分速Uz与径向分速Ur组成。粉体颗粒被捕集分离的主导流速分量是切向速度Ut与径向速度Ur。前者产生径向加速度Ut2/r,因而使粉体颗粒在半径方向由里向外作离心沉降,把粉体颗粒推到圆筒壁而被分离;后者是把粉体颗粒在半径方向由外向内推到中心部位而随上升气流从排气管排出,这是旋风筒内流场中诸流速分量中的一对主要矛盾,因而可以称为主流。至于轴向分速Uz与径向分速Ur则构成另一对矛盾,这对矛盾对分离效率与分离过程起到次要的作用,称为次流。一般有两种次流,筒体次流与锥体次流。次流的作用就是产生灰环,筒体次流产生上灰环,锥体次流产生下灰环。上灰环使原来已捕集分离在圆筒边缘的粉尘先沿外筒壁向上运动,然后沿顶盖向内移动,又沿内筒的外壁向下移动,最后短路而排出旋风筒,使分离效率降低。下灰环则是推动已捕集分离在锥体边缘的粉体颗粒向下移动,最后被收集排出,这是有利于分离效率提高的灰环。

[1]魏平.旋风预热器的流场测试与分析[J].和田师范专科学校学报(汉文综合版),2005,7.第25卷第一期,总第33期.

[2]李利,熊万荣,胡明,等.导流板在旋风除尘器中的应用研究[J].武汉工业大学学报,1992,6.第1卷第2期.

[3]薛勇,黄文熙,张昌祥,等.AGCP预热器旋风筒三维流场的测定及分析[J].四川建材学院学报,1991,9.第6卷第3期.

[4]张吉光,叶龙.高效旋风器分级效率理论计算的新方法[J].青岛建筑工程学院学报,第12卷第4期.

[5]张长森,倪文龙,吴其胜.低阻高效双出风口旋风筒的研究[J].矿山机械,2004,10.

[6]姬忠礼,时铭显.蜗壳式旋风分离器内流场的特点[J].石油大学学报(自然科学版),1992,第16卷第1期.

[7]张冠卿,李昌勇.5500t/d顶级旋风预热器的综合研究与评述[J].水泥技术,2006,3.

[8]王晓峰,李建伟.旋风预热器的流场测试与分析[J].洛阳工业高等专科学校学报,2000,6.第10卷第2期.

[9]凌志光,黄存魁.旋流式分离器三维流场测定[J].力学学报,1989,5.第21卷第3期.

book=20,ebook=33

TQ172.622.29

A

1001-6171(2010)05-0020-03

2010-01-13;编辑:赵 莲

表1 最大切向速度点的位置

?

杨沛浩(1970,4-),男,西安市户县人,工程师,在职硕士研究生,现从事旋风预热器性能的研究和预热器分解炉的制造。增加切向速度逐渐减小,直至壁面处达到最小值而接近Ui,这区域气流叫(准)自由涡流区(Utrn=常数)。把上述两种旋流用一个通式来表示: