基于ANSYS的数控镗铣床滑轮架结构优化

2010-08-23王石健刘泓滨

王石健,刘泓滨

WANG Shi-jian1,2, LIU Hong-bin1

(1. 昆明理工大学 机电工程学院,昆明 650093;2. 云南机电职业技术学院,昆明 650203)

0 引言

滑轮架是卧式数控镗铣床的一个辅助零件,其作用是用平衡块平衡机床主轴,使主轴在运动过程中减小惯性力,保证主轴运动精度。在工作中它主要受压缩和挤压作用。在滑轮架结构的最优设计计算中,向最优设计方案探索的每一步,都要对滑轮架结构进行有限元分析,其目的是为最优化设计提供应力、变形等约束信息。根据滑轮架的结构和载荷特点,在最优化过程中可采用计算较简便、结果也较准确且花费机时较少的最大拉、压工况下的有限元静力分析。

在滑轮架的最优化中,为了能求得一组最佳设计参数,以获得能满足强度、刚度及各种设计要求的最轻滑轮架,在建立数学模型时,选用能描述滑轮架结构形状和尺寸大小的参数作为设计变量;以滑轮架的质量作为目标函数;以对应力、变形建立约束条件。

1 参数化模型的建立

根据对滑轮架结构及受力工况下的应力和变形的分析,滑轮架辐板及筋板的厚度关系到最大应力,上连接板的位置及尺寸关系到变形,底板缺口的大小关系到轻量化设计。因此在建立参数化模型时,将辐板厚度T、筋板厚度T1、底板缺口长度L1、竖直筋板中心位置L2、上连接板长度L3作为设计参数,以便在优化设计中对这些参数进行优化。结构化模型如图1所示。

图1 滑轮架的参数化模型

2 优化设计的基本概念

优化设计的基本原理是:构建优化模型,运用各种优化方法通过在满足设计要求的条件下进行迭代计算,求得目标函数的极限值,从而根据设计变量的值得到最优的设计方案[1,2]。优化问题的数学模型可以表示为:

式中,x是设计变量,是设计中需要优选的设计参数组成的向量,设计向量的集合X为设计空间。F(x)是目标函数,优化问题即为求目标函数的极值。n是设计变量的数目。约束条件gi(x)、hj(x)称为状态变量,只有符合状态变量要求的设计才是合理的设计。

2.1 设计变量

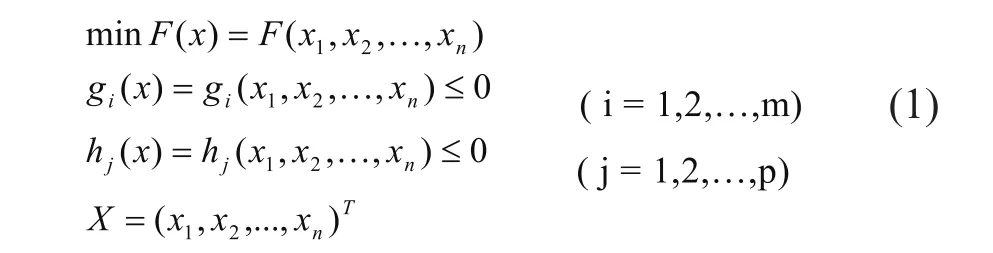

设计变量应选取对零件整体质量影响较大并能在一定程度上描述结构外形的相互独立的尺寸参数。同时还要以对数控机床整体参数及其它零部件主要尺寸无影响并且工艺上实现相对容易为原则。滑轮架的设计变量如表1所示。

2.2 状态变量

状态变量是约束设计的数值,根据滑轮架的载荷及约束情况,以及所选用的有限元单元类型SOLID95的输出函数,选取当量应力(SEQV)和第1主应力(S1)作为状态变量。滑轮架的状态变量如表2所示。

表1 滑轮架的设计变量

表2 滑轮架的状态变量

2.3 目标函数

目标函数是优化时需要控制的尽量减小的数值。由于滑轮架采用的是同一材料,根据用料经济的原则,选择体积(Volume)为目标函数。结构优化的目标是尽量减小滑轮架体的质量。

2.4 分析文件

优化设计分析文件是一个命令流输入文件,它包括一个完整的分析过程。ANSYS优化程序可根据这个文件自动生成优化循环文件(Jobname.loop),并在优化计算中进行循环处理。

2.5 优化方法

ANSYS的优化模块提供二种优化方法:零阶方法和一阶方法。

零阶方法(Sub-Problem)的本质是采用最小二乘法逼近,求取一个函数面来拟合解空间,然后再对该函数面求极值。一阶方法(First-Order)用一阶偏微分进行梯度寻优,提高了优化的精度,但运算耗时并容易陷入局部最小点。

2.6 循环及优化迭代

优化程序执行一次分析文件就完成了一个分析周期,这一过程也即进行了一次循环。优化迭代是产生新的设计序列的一次或多次分析循环。

3 滑轮架的优化设计

优化设计的步骤如下:

1)指定优化命令文件 指定分析文件。

2)定义设计变量、状态变量和目标变量 分别定义表1中的设计变量及极限值和表2中的状态变量及极限值。

3)选择优化方法并运行 采用默认设置(最大循环次数为30次,连续出现7次不可行解就认为优化过程发散)运行优化过程。

计算显示,最佳优化序列各参数是:底板缺口长L1=79.6mm,垂直筋板中心位置L2=77.8mm,上连接板长度L3=20mm,辐板厚度T=8mm,筋板厚度T1=8.1mm。在该结构下的体积V=0.7949E-3 m3,应力强度S1=112MPa,第四强度理论当量应力SE=148.8MPa。这时体积与优化前相比减少了21%,由此可见,优化的效果是非常明显的。

4 优化设计的灵敏度分析

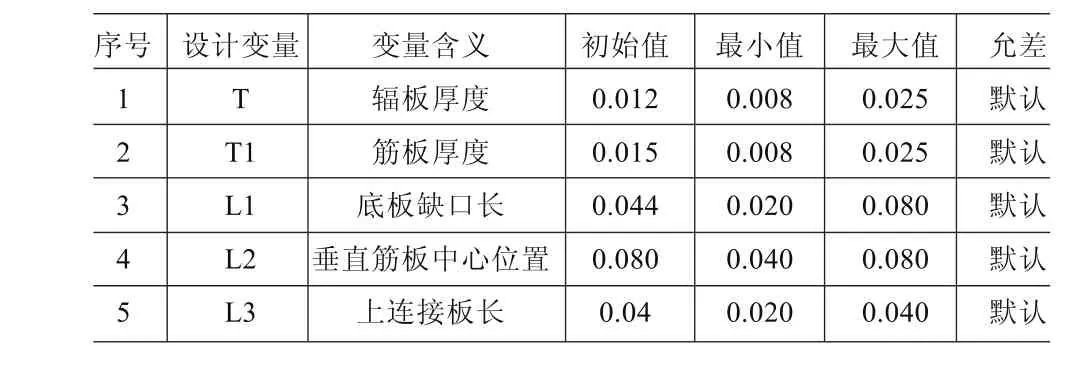

灵敏度研究是分析结构的某种特性相对物理参数改变的变化率。在指定的尺寸范围内量化分析特征参数与设计变量之间的关系,在特征参数与设计变量之间生成相关曲线图[3]。设计变量与等效应力的关系如图2所示。

图2 设计变量优化曲线

由优化曲线可以看出,上连接板长度L3、辐板厚度T和筋板厚度T1在达到一定数值后,对应力的影响不大,L1和L2在达到一定数值后,应力变化很大。灵敏度分析的目的是向设计者指出修改的最有效部位及修改的方向,指出应力随滑轮架设计变量变化的敏感程度。因此在重量基本不变的前提下,选择上连接板的缺口位置和厚度尺寸可有效地降低滑轮架的最大主应力和等效应力,使结构更加合理。

5 优化设计结果分析

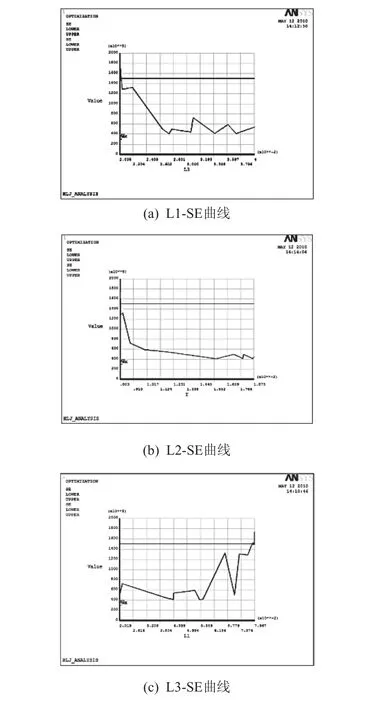

图3为滑轮架优化前后的应力云图,其最大应力值发生在滑轮座与横向筋板的连接处。通过优化,滑轮架的最大应力虽然有所提高,但并未超出材料的许用应力和安全系数,说明设计更合理了,并且总体应力下降了。最大应力处是尺寸突变处,实际零件在此处有过渡圆弧,可以选择使用较大圆弧减小应力和应力集中。

图3 滑轮架优化前后等效应力云图对比

图中反映了横向筋板的应力相对较大,平均为50MPa左右,原因是建立参数化模型时,横向筋板和纵向筋板的厚度用同一参数表示,为了使筋板受力更均匀,可增大横向筋板的厚度。通过分析计算可知,优化前后四分之一的滑轮架质量从7.24千克下降到5.72千克,质量同样减少了约21%。

6 结论

使用ANSYS的优化设计模块对卧式数控镗铣床的滑轮架进行结构优化设计,使其应力分布更趋合理,结构更紧凑、质量更轻,因而也节约了成本,增加了产品的经济性。并通过对设计变量的灵敏度分析找出了对滑轮架强度较敏感的几何结构及尺寸,有助于迅速得到最优设计,提高设计的效率,有较大的推广使用价值。

[1]孙靖民,王新荣.现代机械设计方法选讲[M].哈尔滨:哈尔滨工业大学出版社,1998.

[2]张洪信,赵清海,等. ANSYS有限元分析完全自学手册[M].北京:机械工业出版社,2008.

[3]王艳辉,伍建国,缪建成.精密机床床身结构参数的优化设计[J].机械设计与研究,2003,06.