六辊轧机的板形计算与试验

2010-08-23赵鹏飞

赵鹏飞,荆 慧

ZHAO Peng-fei1, JING Hui2,

(1. 北京机械工业自动化研究所,北京 100120;2. 中国航天建筑设计研究院,北京 100071)

0 引言

本文将板带轧制三维塑性变形计算模型和辊系弹性变形计算模型结合起来,同时考虑轧辊热凸度分布,对六辊轧机轧制带钢断面形状和板形进行了预报。

1 板形及带材出口断面形状的计算方法

板带材的横断面形状取决于轧制时辊缝的形状,可表示为

式中 ——辊身中部设定辊缝高度

式(1)即为辊缝形状方程,它表示了轧制时上、下辊系变形对称情况下的厚度分布。在上下辊系变形以及辊身中点处的辊缝值确定以后,即可利用上式求出辊缝形状,从而完成辊系变形的计算。再将金属三维塑性变形模型与辊系变形模型耦合起来,可以完成轧后带材断面形状及板形的计算。

1.1 板形及带材轧后断面形状的理论计算与试验结果对比

为验证带钢轧后断面形状及板形计算结果的精度及模型的合理性,在河北钢铁集团衡水薄板有限责任公司的1050六辊轧机上进行了冷轧带钢的试验研究。实测了带钢轧制入、出口厚度横向分布;轧制过程中前张应力横向分布(以板形形式表示);前、后总张力;轧机周围环境温度、轧制油温度、入、出口带材温度等。

1.1.1 试验轧机简介

试验轧机配备有板形控制系统(AFC)、厚度自动控制系统(AGC)、热凸度控制系统(ATCC)、中间辊横移(IRS)、工作辊弯曲(WRBC)、中间辊弯曲(IRBC)以及斜楔调零装置(STEER)。板形控制手段包括如下四种:

1)分别调整轧辊左右压下量(倾斜调整);

2)弯辊装置(工作辊弯辊、中间辊弯辊调整);

3)空载状态下中间辊横移;

4)分段冷却控制(轧辊热凸度调整)。

1.1.2 板形检测系统

试验轧机配备有瑞典ASEA公司的板形仪,其测量系统由测量辊、信号处理、图形显示和检测等部分组成。板形仪测出带材的平直度误差,误差信号被送到板形仪控制系统,通过轧辊倾斜、液压弯辊和轧辊冷却等手段对带材板形进行控制。

表1 940mm宽带钢的轧制工艺参数

1.1.3 理论计算与试验结果对比

对1050六辊轧机轧制Y C 194卷(材质SPHC),第一道次轧后断面形状和板形进行了数值模拟。各道次轧制工艺参数如表1所示。

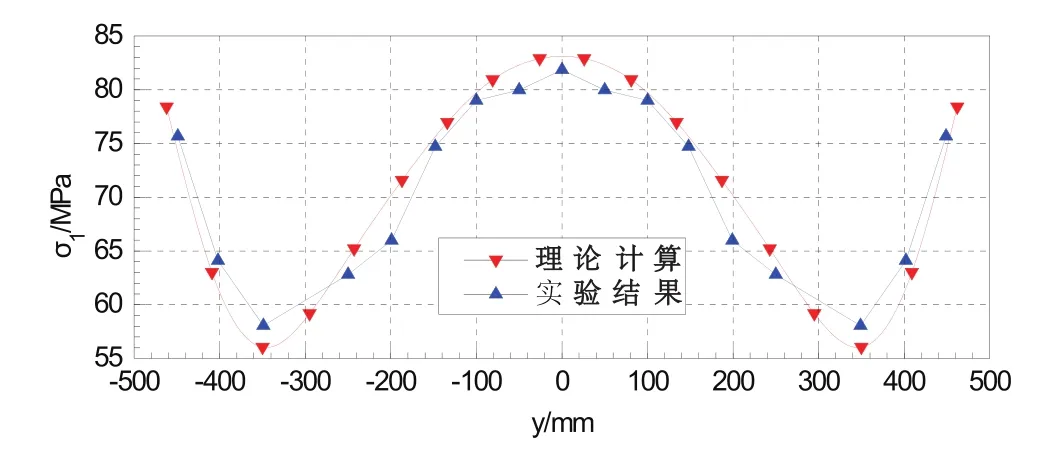

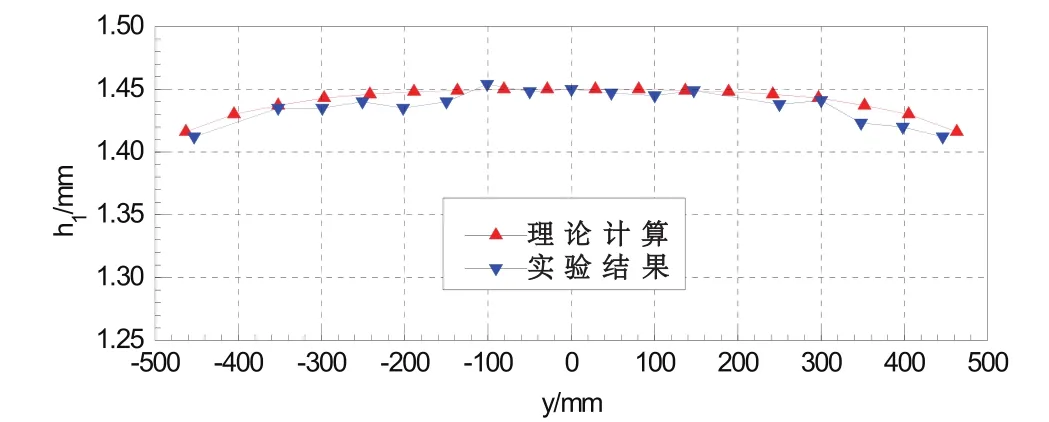

运用第1节所述方法计算带材板形及出口断面形状,列出第一道次计算结果与实测值对比图。其中前张力分布计算值与试验值对比如图1所示;出口板厚计算值与试验值的对比如图2所示。

图1 第一道次前张力分布试验值与理论值比较

图2 第一道次出口厚度分布试验值与理论值比较

2 工艺参数对板形及轧后断面形状的影响

以1050六辊轧机轧制YC194卷的第一道次为例,讨论轧制载荷和弯辊力对轧机辊缝形状及板形的影响。

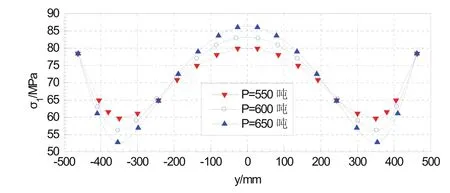

2.1 轧制载荷对板形及辊缝形状的影响

图3 轧制载荷对前张力分布的影响

轧制载荷对板形及辊缝形状的影响如图3和图4所示,可以看出,在弯辊力不变的情况下,轧制载荷不同时对带材中部和边部的张力有影响,而且轧后带材断面形状在边部有差异。轧制载荷越小,越容易得到好的板形以及出口板厚分布。

图4 轧制载荷对出口厚度的影响

2.2 弯辊力对板形及辊缝形状的影响

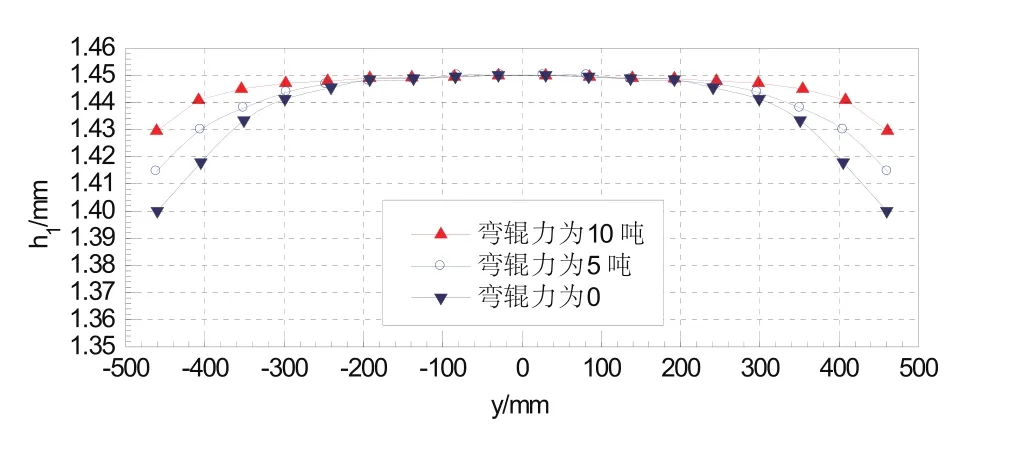

不同弯辊力对板形及辊缝形状的影响情况如图5和图6所示,可以看出在轧制载荷一定时,施加不同的弯辊力,对带材中部和边部的张力有影响,轧后带材断面形状在边部差异较大。弯辊力对改善边部减薄有利,而对于带材中部及四分之一处的厚度影响很小。

图5 不同弯辊力对前张力分布的影响

图6 不同弯辊力对出口厚度的影响

3 结论

本文以河北钢铁集团衡水薄板有限责任公司的1050六辊轧机为研究背景,采用流线条元法计算金属的塑性变形,采用离散模型影响函数法计算辊系弹性变形,并考虑轧辊的热凸度的影响,然后把二者耦合起来求解轧件前张应力分布和出口厚度分布。

通过实测前张应力分布值和带材出口厚度分布值来检验金属模型与辊系变形模型的正确性,分析了轧制载荷与弯辊力对轧件前张应力分布值和出口厚度分布值的影响。

[1]连家创,刘宏民.板厚板形控制[M].北京:兵器工业出版社,1996.

[2]肖宏.三维弹塑性边界元法模拟板带轧制过程的研究[D].燕山大学:1991.

[3]王宝峰,等.轧辊弹性变形与热变形的耦合及其对冷轧带钢出口断面的影响[J].钢铁,1998,33(2):38-40.

[4]刘宏民.三维轧制理论及其应用[M].北京:科学出版社,1999.

[5]曹鸿德.塑性变形力学基础与轧制原理[M].北京:机械工业出版社,1981.39-40,93-96.

[6]王宏旭,刘宏民.四辊CVC轧机冷轧宽带材板形控制特性的数值模拟[J].钢铁研究,1997,95(2):21-23,54.

[7]刘玉礼.HC轧机板形控制机能的研究[D].燕山大学,1986.