基于Profibus的柔性制造教学实训系统的设计与实现

2010-08-23潘锋

潘 锋

PAN Feng

(深圳职业技术学院 自动化技术研究所,深圳 518055)

0 引言

柔性制造系统(FMS),即Flexible Manufacturing System,是由统一的信息控制系统、物料储运系统和一组数字控制加工设备组成,能适应加工对象变换的自动化机械制造系统。其基本组成有自动加工系统、物流系统、信息系统和软件系统,即:以数控机床或加工中心为基础,配以物料传送装置组成的生产系统,适合加工形状复杂,加工工序多,批量大的零件。柔性制造系统作为迈向工厂自动化的第一步,自上世纪80年代得到了实际的应用。柔性制造系统的发展,一方面与计算机辅助设计与辅助制造系统相结合,利用原有产品系列的典型工艺资料,组合设计不同模块,构成各种不同形式的具有物料流和信息流的模块化柔性系统;另一方面实现从产品决策、产品设计、生产到销售的整个生产过程自动化,特别是管理层次自动化的计算机集成制造系统。

Profibus总线是西门子公司90年代初推出的现场总线,根据应用特点分为PROFIBUS-DP、PROFIBUS-FMS、PROFIBUS-PA三个兼容版本,其中PROFIBUS-DP适用于分散外设间的高速数据传输,专为自动控制系统与设备级分散I/O之间通信设计的,其传输速率可达12Mbit/s。

现场总线技术与柔性制造系统结合已在工程实践中普遍应用,因此设计基于Profibus的柔性制造系统的教学实训系统,以实际生产为对象,实现从原材料的出库、加工、装配、图像识别、入库等整个生产过程的自动控制与管理,以PLC控制技术、工业自动化组态软件为控制系统,可以满足工与学的教学实践与训练目的。

1 柔性制造教学实训系统

1.1 系统组成

所设计的教学实训装置,由变频输送线、三维立体仓库、机械手、三维气动机械手、液压冲床单元、直线行走单元、CNC加工中心、图像识别单元和三维装配站等组成,包含了实际柔性制造生产中的典型生产单元,是一个比较完整柔性制造系统,系统结构如图1所示。

图1 系统结构图

1.2 工艺流程

该教学实训装置其工艺流程如图2所示。

系统的工作流程:首先在上位机的WINCC组态画面中设定好了控制过程后,三维立体仓库中的气动机械手把工件从立体仓库中取出放到变频输送线上,通过变频输送线把工件输送到机加工单元,由机械手B拿取工件,放到CNC机床上进行加工,加工完毕后送到三维气动机械手进行初步装配,再由机械手A送到液压系统,加工后依次送回变频输送线,进行图像识别后,传送到装配站进行最后装配,再放回三维立体仓库中。

图2 系统工艺流程图

变频输送线:由四条链板输送线组成两两互相垂直布置的环形封闭输送线,是整个系统的传送部分,将待加工坯料和成品零件分别送到各个单元进行加工、检测与装配,其中90º转向采用U形转向轨道导向,实现工件托盘的变向传输。封闭后的输送线采用一台DELTA变频调速器控制4台交流异步电机,实现4条传输封闭线的等速运动,保持传输的一致性,传输速度可根据生产工艺自由调节。

三维立体仓库单元:三维立体仓库是存储待加工坯料和成品零件的仓储单元,此单元有4个储层、每层有2个工位,可以储存坯件和成品零件共8个,立体仓库的库层板上的托盘后侧均有一个霍尔传感器,判定库位是否有托盘;取料和放料装置采用两台三菱的伺服电机控制,控制上下、左右移动,由于采用了伺服电机控制,因此能精确的取料和放料;旋转、伸出、夹紧均采用日本SMC的气动元件进行控制。

三维装配站单元:具有X、Y、Z三方向直线移动功能,并且可实现相互间准确的空间位置关系,可精确控制动作的位置和高度,完成零件从一个位置抓取、运送并准确装入到另一个待装位置的(装配)过程,由于对精度要求很高,在三维装配站的X、Y、Z三轴都采用三菱的伺服电机进行精确控制,抓取工件采用日本SMC气动手指气缸进行抓取。

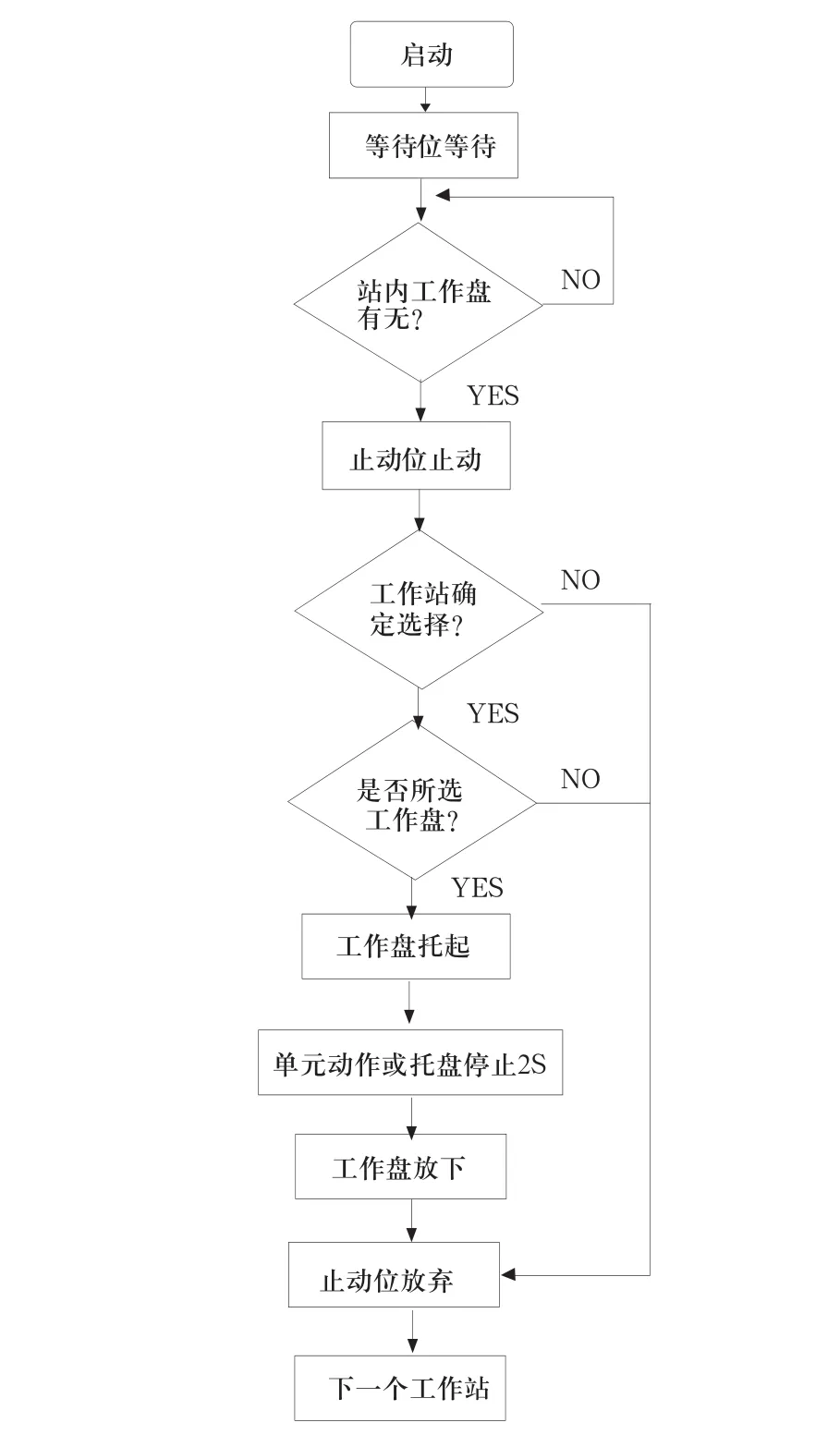

下面以变频输送线为例,各工位工作流程如图3所示。

2 控制系统

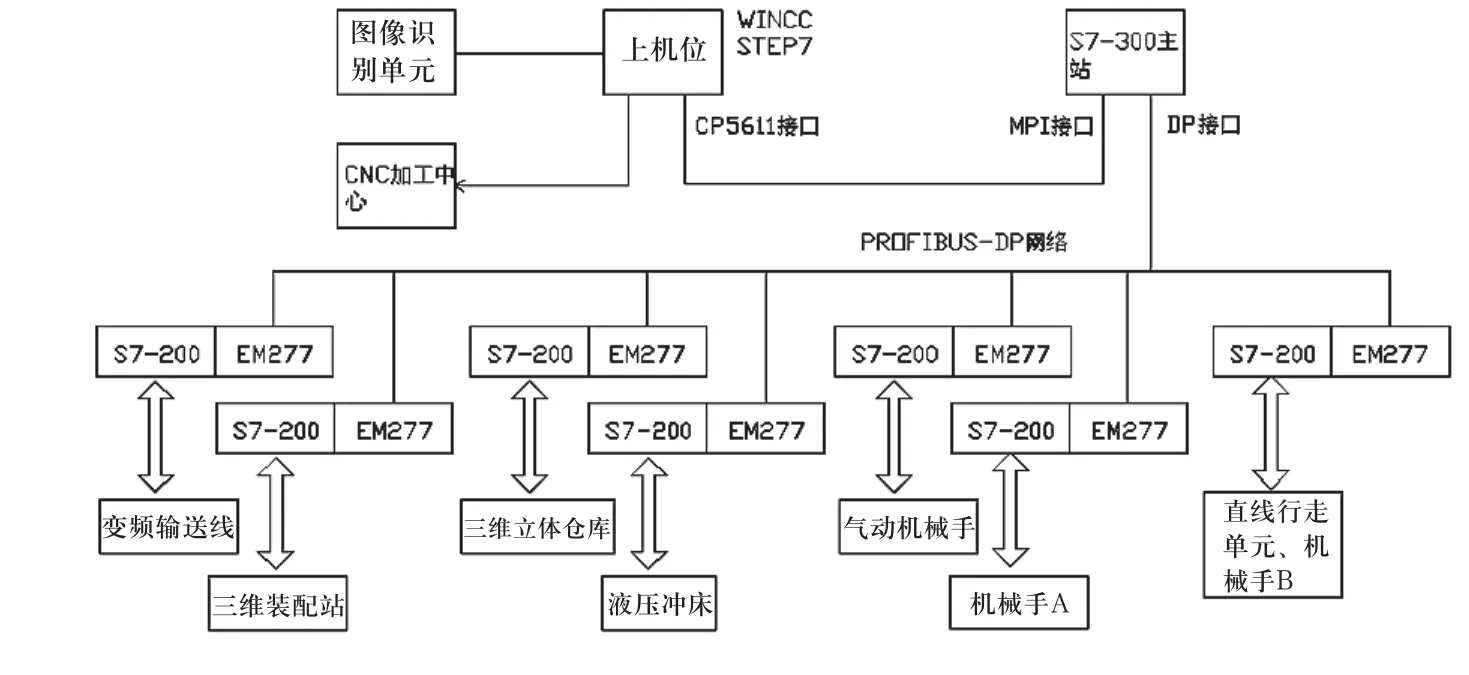

控制系统由1台操作站、1台主控制站和7台从控制站构成,操作站与主控制站之间通过MPI实现通信,主从控制站通过Profibus总线实现通信,系统网络拓扑如图4所示。

操作站选用PC机和CP5611总线适配卡,完成系统监视、操作、报警等功能,同时完成工程师站的组态画面、控制站编程和通信等功能。

图3 变频输送线各工位工作流程

图4 系统网络拓扑图

控制站选用1台S7-300主站和7台S7-200从站,具体配置:主站采用西门子公司的CPU313C-2DP,CPU313C-2DP是一个用于分布式结构紧凑型CPU,内置数字量I/O可以连接到过程信号,PROFIBUS-DP主站/从站接口可以连接到单独的I/O单元。从站根据各单元控制点数的不同,分别选用西门子公司的S7-200系列CPU226CN和CPU224CN,并辅助部分扩展单元构成。通过EM277将CPU226CN和CPU224CN连接到PROFIBUS-DP网络。

3 系统功能设计

3.1 自动/手动功能

对每个单元都设置了手动/自动功能。“手动”满足对各单元和设备进行单独调试;“自动”功能又分为“单动”与“联动”,满足各单元或系统的实际工作过程的需要。通过单元的“自动控制画面”,即在相应的人机界面上即可任意切换。

系统的各个单元都是一个独立的系统,“单动”指的是可有选择地独立自动运行该单元,只需在上位机的界面上选择即可完成。在具体的单元中,还可以选择多种不同的方式。

以三维立体仓库站为例,在“柔性制造系统自动控制画面”界面选中“三维立体库”后,可进一步选择下列四种工作方式:

倒库:只要在源库和目标库中输入仓库号,按下启动按钮,本单元独立动作,将工件拖盘从源库取出送至目标库;

由库取件:输入源库号,按下启动按钮,本单元自动配合变频输送线工作,将工件拖盘从立体库的源库号取出工件送至流水线拖盘;

向库放件:输入目标库号,按下启动按钮,本单元自动配合流水线工作,将工件拖盘从流水线拖盘上取出送至立体仓库的目标库;

取放件:输入源库和目标库号,按下启动按钮,本单元自动配合变频输送线工作,将工件拖盘从源库取出送至流水线拖盘,经过加工、检测、装配后再送回目标库;

3.2 联动功能

本柔性系统的最大特点就是可以根据工作过程的不同,将各单元可以随意撤出系统,或随意增加新单元装备于系统之中形成新的系统,起到组合随意、变更灵活、系统可大可小的柔性理念,学生可以通过控制单元的组合、软件编程和调试达到学习和训练的目的。充分体现模块化设计原则、随时有升级的余地,也可依据资金和需求随时增加新单元。

联动功能,选定相关单元后,系统就可以将选中的单元自动组合成一个柔性制造系统自动运行。

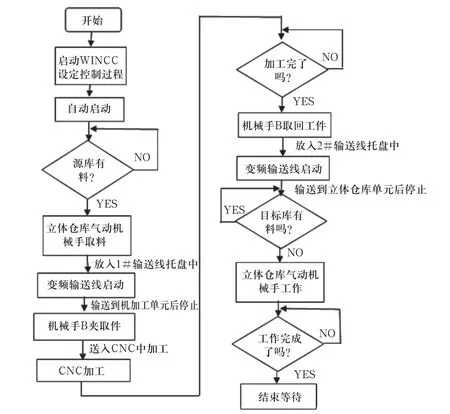

如实现将待加工坯料取出、加工制作成半成品,不需要冲压、装配等功能,只需选中“变频输送线单元”、“立体仓库单元”和“机加工单元”即可,系统工作流程如图5。

图5 系统工作流程图

3.3 监控功能

系统具有对柔性系统各单元运行数据的实时监控,并通过动态、变色、闪烁、棒图及曲线等方式实时监视各电气设备的运行状况;系统具有对各电气设备故障、系统保护、过载保护、系统软件故障等各种报警、弹出报警画面、中文字幕、并配合声音报警等。

4 结束语

采用S7-300主站、S7-200从站,基于PROFIBUS-DP现场总线,实现了整个柔性制造教学实训系统从原料的出库、工件的加工、冲压、装配、图像识别和入库各个单元的柔性协调工作,整个系统运行情况良好。

[1]江志锋,可编程序控制器原理与应用[M]西安:西安电子科技大学出版社,2004.

[2]王国贞,张惠荣,高南 基于PROFIBUS PLC控制系统中的网络技术[J]无线电工程2006,05,.

[3]杨卫平 基于PROFIBUS-DP的柔性加工系统开发[J].电气自动化,2009,04.

[4]陈伟兵 现场总线及其实际应用探讨[J].电气传动自动化,2009,03.