CAE技术在复杂冲压模具开发中的应用

2010-08-23丁友生李志军

丁友生,李志军

DING You-sheng1, LI Zhi-jun2

(1. 南京信息职业技术学院 机电分院,南京 210046;2. 南京南汽模具装备有限公司 技术部,南京 210016)

0 引言

冲压件的塑性成形是一个非常复杂的非线性过程,长期以来,工程上都是依赖定性的分析和经验数据初步制定工艺方案,经过后期的反复调试和修改来确定模具。其最大的弊端就是模具开发周期长,有时甚至发生模具在调试阶段即告报废的情况,不能适应现代工业生产的要求[1]。板料成形CAE分析技术是解决这一难题的有效手段,已经成为塑性加工领域的一个研究热点,并在实际生产中得到了广泛的应用[2~7]。AutoForm是一款由瑞士开发的专业薄板成形快速模拟软件,基于实践、工业技术的技巧和板料成形专家的经验,能准确地预测材料的流动、厚度的变化、板料的回弹、起皱、破裂等。可以在产品设计阶段对设计师提出产品冲压可行性分析;在模具设计阶段对设计师的设计方案进行模拟和验证;还可以在修模过程中提供直观形象的指导[6]。

汽车覆盖件较之一般的冲压件,又具有材料薄、形状复杂、结构尺寸较大、表面质量要求高、曲面多为空间曲面、配合协调性高等特点。工艺很复杂,其模具的制造周期直接影响汽车的制造成本以及新产品的开发周期[7]。以Autoform软件为例,介绍了CAE技术在某轿车前减振器架前板模具开发中的应用,大大缩短了模具的开发周期,降低了制模成本,提高了模具质量。

1 冲压成形的工艺设计

板料冲压成形是一个具有几何非线性、材料非线性、边界条件非线性等多重非线性的非常复杂的力学过程。由于影响成形过程的因素很多,因此人们不能精确控制材料的流动。成形过程中会产生各种各样的缺陷,影响零件的几何精度、表面质量和力学性能。总的来说,覆盖件成形的主要缺陷有起皱、破裂和回弹。

在薄板冲压成形过程中,当切向压应力达到或超过板料的临界应力时,就可能发生起皱。由于起皱经常发生在汽车的覆盖件上,形成波纹或折叠,极大地影响了表面质量,因此近年来对起皱的研究越来越多。破裂是由于材料的强度或塑性不足,当拉应力超过临界值时便会发生。破裂发生的位置主要在凸模端部、侧壁、凸模圆角部位、法兰部分和拉伸筋部分。回弹是板料成形后不可避免的现象,回弹现象主要表现为整体卸载回弹、切边回弹和局部卸载回弹,当回弹量超过允许容差后,就成为成形缺陷,影响零件的几何精度。因此,回弹一直是影响、制约模具和产品质量的重要因素[8]。

图1 轿车前减振器架前板的左、右件

图1为某轿车前减振器架前板的左、右件,材料为DC04(相当于ST14),厚度为1.5mm。零件空间形状复杂,多孔分布在不同的几个型面和方向,但左、右两件总体形状差异不大,基本对称,因此成形条件接近。初定其工艺方案为:1)落料,2)合件拉深,3)修边、冲孔、翻边,4)分离、整形、翻边,5)冲孔、侧面冲孔,共五道工序。

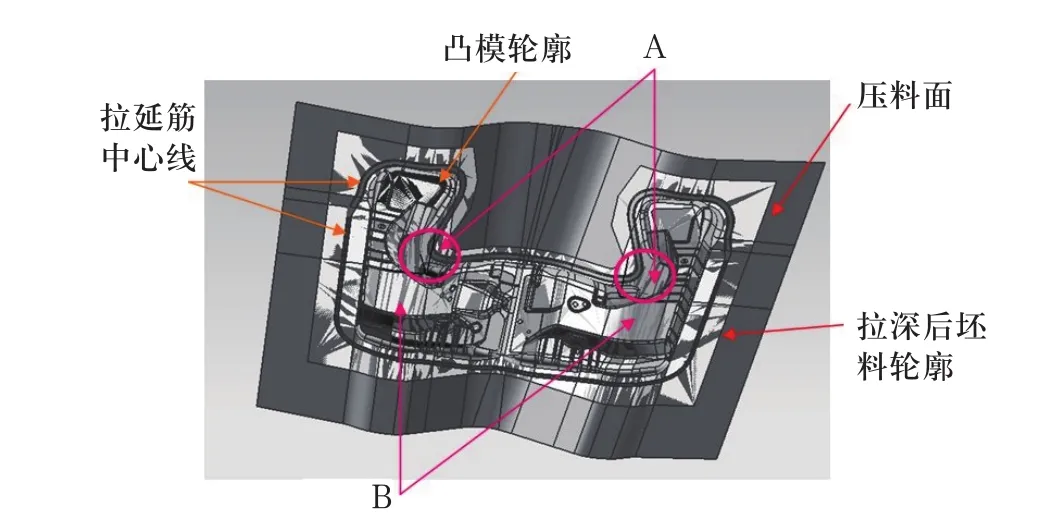

图2 初步形成的拉深件

其中第二步合件拉深为主成形工序,为使形状适于拉深成形,避免冲压成形缺陷的发生,需对冲压件局部形状进行修补饱满、圆滑以及增加工艺面,初步形成拉深件数模如图2所示。从图中可以看出,由于材料补充受限,零件A区的成形较微妙,或有局部开裂、起皱的可能,受坯料形状和拉延筋的影响较大;B区为面积较大的平缓凹面,有失稳起皱的可能。为了能对成形有较准确的预测,以便减少模具调试时的修改量,缩短模具制造周期,甚至有可能用方料拉深,减少一道工序(落料),采用了CAE软件AUTOFORM进行拉深模拟。

2 CAE分析及优化

在预防成形缺陷的研究中,通常采用实验和理论研究相结合的方法。但是对于复杂的板料成形过程,特别是汽车覆盖件冲压成形过程而言,以上方法存在明显的局限性。近年来计算机和有限元数值模拟技术的不断发展完善,为分析板料成形过程的成形缺陷问题提供了一种崭新有效的方法。采用板料成形数值模拟技术可用于解决板料冲压成形工艺和模具设计中的问题,具体包括:起皱和破裂的预测,确定压边力,确定成形力,估算坯料尺寸和回弹分析等[1]。

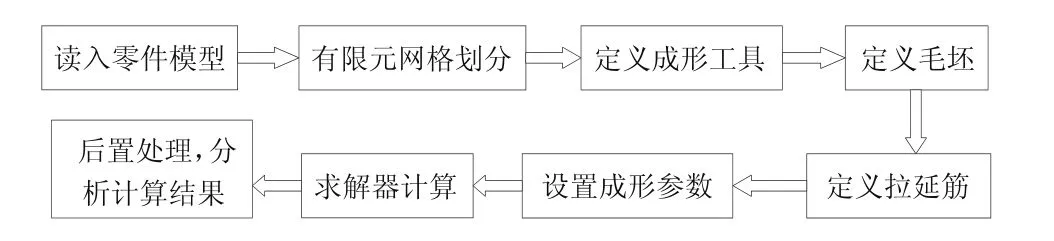

应用数值模拟技术对板料成形过程进行有限元分析的一般过程如图3所示:

图3 有限元分析过程

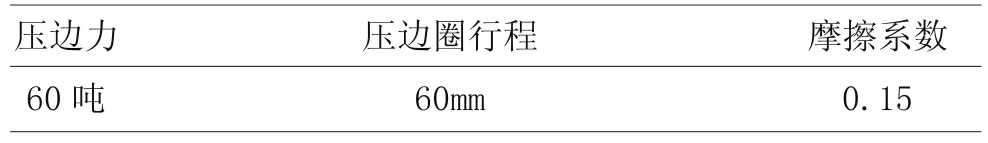

以Autoform软件为例,介绍了CAE技术在某轿车前减振器架前板模具开发中的应用,大大缩短了模具的开发周期,降低了制模成本,提高了模具质量。用AUTOFORM软件进行拉深模拟的边界条件如表1所示,采用方料及两种尺寸的拉延筋,尺寸如图4所示。

表1 模拟条件

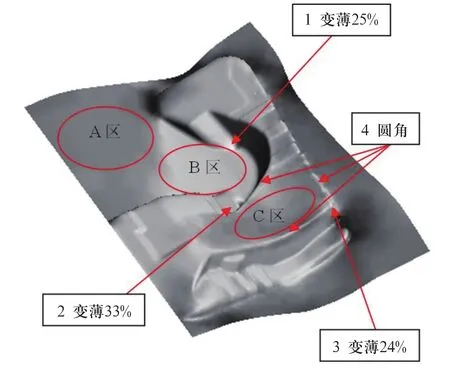

图5为所示为板料成形过程的仿真结果。可见坯料尺寸满足要求,主要缺陷是1、2、3处严重变薄,C区轻度起皱。C区起皱是由于该区域为较大平缓凹面,成形初期周边拉应力不均匀,材料在悬空状态下失稳而引起。为避免这种情况,可将其周边圆角4适当加大,并适当增大压边力,使该区材料向周边流动加强,提高硬化效果和材料刚性,同时亦可减缓2处的过度变薄。由于A区材料增厚和B区材料变薄的区域差异非常明显(色差分明),可见A区材料向B区流动困难,增大压边力变薄会更严重,仅仅增大1、2处圆角半径恐难消除缺陷,所以需去除A区部分材料,改变坯料形状。至于3区角部变薄,增大圆角半径即可。所有形状修改处,由后续的整形工序达到设计要求。

图4 方料及拉延筋尺寸图

图5 板料成形过程的仿真结果

图6 坯料尺寸图

图7 调整压边力后的模拟结果

在不改变坯料形状、拉延筋的条件下,按上述分析将局部圆角半径加大1mm,再次进行模拟,C区起皱基本消除,3处缺陷消除,1、2处变薄率分别降至23%和29%。由于拉延筋的位置基本无可改变,更多的是改变其尺寸,所以决定先改变坯料形状,去除A区部分材料。经两次模拟,采用图6所示坯料,压边力调整为70吨,模拟的结果如图7所示,所有缺陷均消除。

根据最后模拟的拉深数模制造模具后,通过历时两周的三轮调试、修改即告合格,坯料形状稍有更改,压边力为84吨。若按传统常规方法开发,此类复杂拉深模调试一般需5-6轮。通过采用CAE技术,大大缩短了模具的开发周期,降低了成本。

3 结论

CAE在冲压模具开发中的应用是对模具设计方案进行评估优化的过程,应用CAE技术,可以避免和减少传统模具设计方法产生的浪费、失误甚至报废,有效地提高模具开发的效率,降低开发成本,提高模具质量。同时,利用CAE软件虚拟模具调试还需要冲压工艺知识和经验的配合,在模具设计师提供的方案下进行模拟,逐步靠近合理状态,方能高效地进行。

[1]陈文亮.板料成形CAE分析教程[M].北京:机械工业出版社,2005.

[2]成虹,江秉华.基于CAE的某加强件冲压成形工艺分析与方案的确定[J].机械设计与制造,2007,(10):130-132.

[3]谢晖,王元,于强.大型汽车覆盖件冲压仿真并行计算的研究与应用[J].模具技术,2008,(2):1-4.

[4]李再参,郭云龙,王家昆.板料冲压CAE在汽车覆盖件拉延模设计中的应用[J].C A D/C A M与制造业信息化,2005,(9):36-37.

[5]郝洪艳.基于Autoform的汽车覆盖件拉深成形数值模拟研究[J].模具工业,2009,35(1):41-45.

[6]王芳.AUTOFORM4.1在汽车覆盖件拉伸模设计中的应用[J].模具制造,2009,9(12):12-15.

[7]李立君,周健,王智文,等.基于CAE某型汽车发动机前罩壳冲压模设计[J].工程设计学报,2009,16(6):421-426.

[8]冯兰,蔡英文,何丹农,等.金属板料成形数值模拟的研究现状[J].塑性工程学报,2004,11(6):1-6.