预制直埋保温管生产工艺

2010-08-21姚飞

姚 飞

0 引言

预制直埋保温管具有施工速度快,造价低,保温性能优异等众多优点,因而可以使用在不同的条件中。

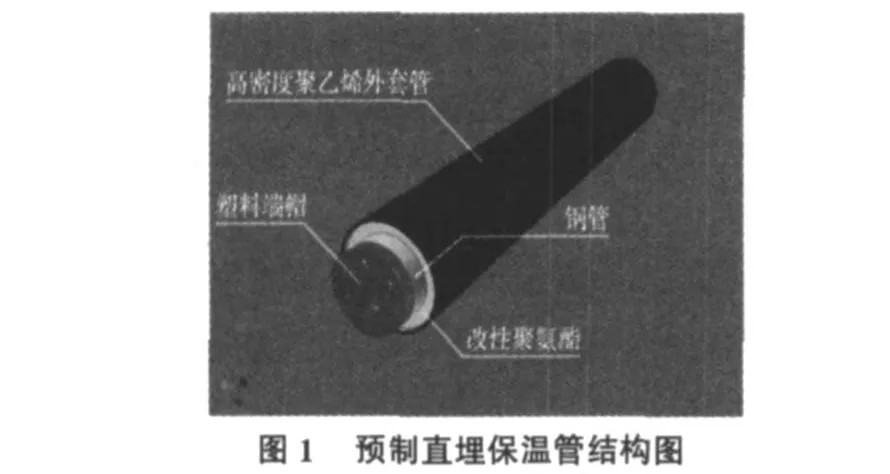

预制直埋保温管由工作钢管、硬质聚氨酯泡沫塑料保温层和高密度聚乙烯外护管组成。聚乙烯外护管采用高密度聚乙烯材料制成,它能保证管材在运输安装和使用过程中不受外界因素影响而引起的破坏,保温层材料为密度大于60 kg/m3的硬质聚氨酯泡沫,泡沫充分填满钢管与外护管之间的间隙,并具有一定粘度,使钢管、外套及保温层三者形成一个牢固的整体。该产品广泛应用于城市集中供热和制冷工程,节能效果显著,施工安装方便,具有良好的经济效益和社会效益。执行标准:CJ/T 114-2000高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋保温管。

直埋式预制保温管较之传统的各类保温管材具有十分突出的优点:

1)保温性能好,热损失仅为传统管材的25%,长期运行可节约大量能源,显著降低能源成本。2)具有很强的防水和耐腐蚀能力,不需附设管沟,可直接埋入地下或水中,施工简便迅速,综合造价低。3)在低温条件下也具有良好的耐腐蚀和耐冲击性,可直接埋入地下冻土。4)使用寿命可达30年~50年,正确的安装和使用可使管网维修费用极低。5)可设置报警系统,自动检测管网渗漏故障,准确指示故障位置并自动报警(见图1)。

预制直埋保温管的生产工艺是其能否发挥能效的关键,下面阐述其生产工艺及相关标准。

1 原料的标准

钢管:材质Q235B,外表面应符合GB/T 8923-1998中规定。外套管:材质为高密度聚乙烯塑料,要求电晕处理。保温材料:按耐高温改性聚氨酯硬质泡沫塑料原料及配方进行生产。

2 原料的检验及生产前的准备

1)目测检查需有厂家检验报告。2)理化检验需符合GB/T 8923,CJ/T 114-2000标准。3)对即将使用的原材料进行外观质量检查和几何尺寸检查,并运至生产区域(在运送过程中严格按照龙门吊安全操作规程执行)。4)对生产机械进行试运转检查。

3 钢管抛丸除锈

钢管抛丸除锈把钢管表层上的锈皮、氧化层、油漆涂层、油脂、灰尘及其他污染物都去除干净,使其表面除锈等级应达到GB/T 8923中Sa2.5的规定,使钢管表面与聚氨酯泡沫有最好的粘度(在钢管抛丸除锈时严格按照抛丸机安全操作规程执行)(见图2)。

表1 各项标准

表2 检验标准

4 穿套外护管

1)在穿外护管之前,首先对聚乙烯外护管内壁的电晕进行检测,符合CJ/T 114-2000标准。2)外护管两端应比芯管短150 mm~200 mm,端面平直,与轴向成90°垂直,正负允差2.5°。3)均匀的安装支架以保证外护管与钢管的同芯度。4)调整轴线偏心距,外护管轴线与钢管轴线间的距离应符合CJ/T 114-2000标准(在穿套外护管时严格按照穿管机安全操作规程执行)(见图3,表1)。

5 聚氨酯发泡

1)把穿好的管放在发泡平台上,装好发泡模具。2)调整原料罐气压0.15 MPa~0.2 MPa,最高不能超过0.2 MPa。3)接入不小于0.8 MPa的气动气。4)关闭油压手动泄压阀,启动油泵电机,使油压上升到16.5 MPa~19.5 MPa。5)调整原料温度至所需的温度(约20℃±2℃)。6)注料前,检查原料的高压情况,进行适当调整,调整至所需要的注料压力(10 MPa~22 MPa),转换选择开关至无料注射,按下注料按钮,检查提枪收枪动作是否正常,正常后,将选择开关扭到注料位置。7)调整注料计时器至产品所需注料时间。8)注料时启动主电机,打开高压循环,然后按下注料按钮进行生产操作。9)保证发泡层应无空泡区,管表无膨胀凹凸。10)保证泡沫结构、泡沫密度、压缩强度、吸水率和导热系数符合CJ/T 114-2000标准的规定。11)如需方另有特殊要求时,按需方要求执行。12)端头修整(在保温管发泡时严格按发泡机安全操作规程执行)(见图4,图5)。

6 成品管检测

成品管检测需要符合CJ/T 114-2000标准。

1)对成品外观质量进行检查。2)理化检测。3)对缺陷成品做出处理。具体检验标准如表2所示。

[1] CJ/T 114-2000,高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋保温管[S].

[2] GB 8923-1988,涂装前钢材表面锈蚀等级和除锈等级[S].