数控机床精度诊断及可靠性校验

2010-08-20宁广庆毛胜辉柴成林

宁广庆 毛胜辉 柴成林

(1郑州铁路职业技术学院 河南郑州 450052)

(2中国铝业股份有限公司中州分公司 河南郑州 454174)

随着现代机械加工技术的快速发展,数控机床已越来越突出地显示出其优越的性能。数控机床上生产的每一件产品的质量在很大程度上依赖于机床自身性能和精度。数控机床在制造精密零件之前,知道它是否具备生产出合格零件的能力是极其重要的,这对于减少不合格产品数量和机器停工时间非常有效。

一、数控机床精度诊断的必要性

“精度诊断”(Accuracy Diagnostic)一词,最早出现于 20世纪 80年代初的国外文献上,指的是对机床静态几何精度和动态运动精度,尤其是机床在加工状态下的运动精度的诊断。由于大部分机床的加工精度最终取决于工件——刀具系统的相对运动和相对位置,因而一台机床工作是否正常,能否满足加工要求,是否需要维修,最终亦取决于精度的诊断。尤其是数控机床,其结构性能日趋复杂多样,价格昂贵,技术先进,生产率高,监测维修项目日渐增加,其可靠性与精度诊断的问题也越来越突出。

影响机床工作精度的因素有:机床的静态精度、机床的动态精度、工件装卡的正确性、切削工艺的合理性、操作的熟练程度以及测量误差等等。目前多数企业在机床现场尚不具备检测动态精度的条件,因此,只能就机床的几何精度来分析它对工作精度的影响。一般而言,零件加工完毕后的质量检查过程中所发现的问题越多,对于数控机床所加工的已报废零件和不得不长时间地停机检修来说越显得为时已晚。对负责车间生产的人员来说,理想的解决办法是在零件加工前对机床性能进行测试。

在大批量生产过程中,统计过程控制(SPC)有助于监控生产过程的精度。但是它需要大量的采样数据来确保统计的可信度,因而相当费时,但若生产批量小(且零件价值高),生产过程往往不能形成趋势以使用统计过程控制(SPC)监控。而且,统计过程控制(SPC)只能在加工之后确定过程的表现,那样可能已为时太晚。

在小批量生产过程中,只是在零件加工后进行检测时才能发现零件是否超差,而对机床重复性的误差则无能为力。更糟糕的是机床的某个局部几何误差或伺服定位误差虽然没有影响当前工件精度,却可能会导致下一个零件的严重误差。

经验表明,80%以上的机床在安装时必须在现场调试后才能符合其技术指标,因此在新机床验收时,要进行精度检定,使机床一开始安装就能保证达到其技术指标及预期的质量和效率。另外经验也表明,80%已投入生产使用的机床在使用一段时间后,处在非正常、超性能工作状态,甚至超出其潜在承受能力。因此通常新机床在使用半年后需再次进行精度检定,之后可每年检定一次。定期检测机床误差并及时校正螺距、反向间隙等可切实改善生产使用中的机床精度,改善零件加工质量,并合理进行生产调度和机床加工任务分配,不至于产生废品,大大提高机床利用率。总之,采用新的数控机床标准,依靠先进的精度诊断技术维护数控机床的“健康”,及时揭示数控机床问题及可靠性程度,可以避免机床精度的过度损失及破坏性地使用,从而得到更为理想的生产效益。

二、数控机床的检验

1.数控机床的性能检验

主要包括主轴系统、进给系统、自动换刀系统、其他电气装置、安全装置、润滑装置、气液装置及各附属装置等。

2.数控机床的功能检验

数控系统的功能按所配置机床的类型有所不同,检验时要按照机床配置的数控系统的说明书和定货合同的规定,用手动方式或程序方式检测该机床应该具备的主要功能,如:快速定位、直线插补、圆弧插补、自动加、减速、暂停、平面选择、固定循环、单程序段、跳读、条件停止、进给保持、镜像功能、旋转功能、刀具长度及半径补偿、螺距误差补偿、反向间隙补偿、用户宏程序、图象显示、程序结束停止、紧急停止等。

为了全面地检查机床的功能及工作可靠性,数控机床在安装调试后应在一定负载(或空载)下进行较长一段时间的自动运行考验。国家标准GB9061—88中规定了自动运行考验的时间,数控车床为 16小时,加工中心为 32小时,并要求连续运转,自动运行考验程序要包括控制系统的主要功能,如主要 G指令、M指令、换刀指令、工作台交换指令、主轴的最高、最低和常用转速、轴进给的快速和常用速度等,另外,刀库上应装满刀柄,工作台上最好有一定的负载。

3.数控机床的机床的可靠性

对于加工大型复杂零件使用的数控机床(尤其是加工中心或柔性加工单元),机床连续运转稳定性的要求尤为突出,有的零件一次装夹后可连续加工数十小时。随着数控技术和 FMS系统的发展,对这些系统的主体设备连续运行的可靠性要求越来越高,在现有的条件下,用户在选型过程中对机床可靠性的评价,一般采取走访被选择厂家的老用户,了解机床的使用情况,获得的信息可能仅仅反映了该类机床的一般性能状态,无法具体得知某一机床现实的准确状况,故掌握数控机床的可靠性需要在对机床几何精度的基础上了解其动态的工作精度。

三、数控加工中心机床可靠性及精度检测方法

各种数控机床均有各自的验收标准和检查方法,其中数控加工中心的可靠性及精度检验要求有一定的典型性,具体包括如下几个方面。

1.几何精度

包括直线度、垂直度、平面度、俯仰与扭摆、平行度等;传统方法采用大理石或金属平尺、角规、百分表、水平仪、自准直仪等。

2.位置精度

数控机床位置精度包括定位精度,重复定位精度,微量位移精度等。定位精度是指实际位置与指令位置的一致性。定位精度的差距是检测设备伺服系统、检测系统及移动部件(如导轨、丝杠集合误差)的综合反映,其数值可判断设备本身的精度。重复定位精度是指条件相同进行若干次操作所得到精度的一致程度。受伺服系统特性、传动链变形、刚性变化以及摩擦引起的热变形等原因的影响,数控机床重复定位精度直接影响工件的加工精度及一致性,因而是检验机床精度的两个重要指标,机床精度越高,检测手段越苛刻,一般的检测手段难以检测。

3.工作精度

本文将以立式数控加工中心精度检测为例,着重介绍其动态工作精度检验的一种方法。

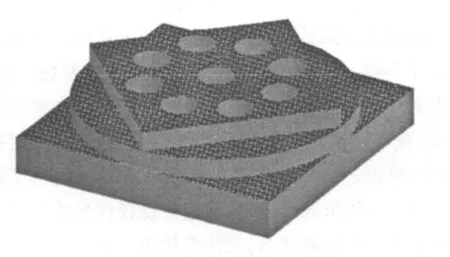

如图所示,该方法采用国际惯用的“菱形 -圆形-方形—均布孔”标准化试切件,并借鉴 NASA(美国国家航宇标准 1979)试验标准,采用三坐标测量仪(3D SCANNERS)对加工好的试件进行精密测量,同时记录试切过程中的有关参数与原始数据进行对比,检验出该机床的性能及工作精度状况。

工具:准备铸铁或铝合金试件毛坯、钻头、铣刀、镗刀及编制数控切削程序,高精度圆度仪及三坐标测量机作试件精度检验。

精度检验项目:

(1)直线度:测正方形 300×300和菱形 212.13×212.13每边的直线度;

(2)平行度:测正方形 300×300和菱形 212.13×212.13各对边的平行度;

(3)垂直度:测正方形 300×300和菱形 212.13×212.13各邻边的垂直度;中心孔 Φ30与菱形平面的垂直度;

(4)圆度:测 Φ300与 Φ30的圆度;

(5)同轴度:测 Φ300孔轴线与 Φ30中心孔轴线的同轴度;

检验项目所需材料、工、夹、量具等如下:

毛坯:HT250,300×300×60;

工具:中心钻、Ø20立铣刀、Ø20镗刀、Ø18钻头、130mm等高块四个;

夹具:平口虎钳、压板、倒头螺栓。

检验项目:

(1)X、Y、Z三坐标直线精度、同轴度、位置精度及回转精度;

(2)X、Y两轴同步四象限直线精度、同轴度及平行度;

(3)恒速、恒变速、最大最小极限速度转换;

(4)直线与圆、直线与圆弧过渡;

(5)八等分圆周准确度;

(6)测 Φ150圆周八等分均布孔与中心孔的距离及各孔中心坐标数据。

注:各部尺寸重点检测位置精度,尺寸精度不做检验。

附:检测试切程序(略);三坐标检测仪检验统计表(略 )。

四、检测结果说明

1.镗孔精度严重超差,主轴转速 n=400转 /分,偏低;

2.镗孔指令:G76局部循环指令不正常,目前运行特征为偏置—准停—上升,正常应为准停—偏置(退刀)—上升,所镗孔内表面有划伤。正常准停偏置刀尖应为 X方向,现为 Y方向但不正对 Y方向。

3.刀库换刀指令 TO不能按程序要求正常运行。

4.平行度多数正常,同轴度严重超差与镗孔因素同。

需要指出的是,该方法需要仔细定义试切件的切削方法随时观测验证切削结果,编制的数控切削程序应有检测项目的侧重点并有局部循环运行特点。另外,任何一种测试方法都无法评估数控机床的所有性能,“圆形 -菱形 -方形—均布孔”试验的大多数切削运动是在 X-Y平面上进行的,因此沿 X-Z和 Y-Z平面上的相关精度终因 Z向行程有限而大部分没有测定。作为一种综合性的可靠性及精度检验方法,其重要的现实意义在于不仅能检测机床的相关性能,还能提高技术人员对数控机床的应用并发挥其潜在的功能。