国产600 MW超临界直流锅炉相继3次MFT原因分析

2010-08-18赵俊彬芦胜军

赵俊彬,芦胜军

(中电投河南电力有限公司开封发电分公司,河南 开封 475002)

中电投河南电力有限公司开封发电分公司锅炉为东方锅炉厂有限责任公司引进日本日立公司技术制造的600 MW超临界参数变压直流本生型锅炉,型号为DG1900/25.4-Ⅱ1,为单炉膛、一次再热、尾部双烟道结构、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构П型锅炉,采用烟气挡板调节再热汽温。

2010年3月28日,锅炉在运行中由于C、F磨煤机所供的下层燃烧器相继断煤且来煤不稳,外加煤质及调整原因,导致“有效运行磨煤机煤火检3/4失去”保护动作,锅炉MFT、锅炉灭火。

2010年3月29日,锅炉在运行中由于煤质及调整原因,各运行磨煤机在15 s内相继跳闸,“炉膛压力低低”保护动作,锅炉MFT、锅炉灭火。

2010年4月9日,锅炉在运行中由于运行人员监盘不全面,配合、调整不当,造成水冷壁出口集箱过热度及过热器出口蒸汽温度超限,而后“主汽温度低”保护动作,锅炉MFT、锅炉灭火。

本文对半个月内连续发生3次MFT造成锅炉灭火的事故原因进行了分析。

1 锅炉设备概况

锅炉燃用的设计煤种为贫煤,校核煤种为混煤,点火用油为0号轻柴油。采用按BHK技术设计性能优异的低NOx轴向旋流煤粉燃烧器 (HTNR3)技术及分级燃烧和浓淡燃烧等技术,可有效降低NOx排放量和锅炉最低稳燃负荷,设计最低不投油稳燃负荷不大于45%BMCR(877.5 t/h)。采用前后墙对冲燃烧方式,前后墙各布置3层,每层各有8只HT-NR3燃烧器 (前后墙各4只),总共24只。在最上层煤粉燃烧器上方,前后墙各布置1层燃烬风喷口,每层布置6个,共12个燃烬风口 (见图1)。

图1 燃烧器布置图

制粉系统采用正压直吹式系统,由2台动叶可调轴流式一次风机提供介质流动动力,磨煤机采用北京电力设备总厂生产的ZGM113G型中速辊式磨煤机,共6台。A磨煤机供前墙上排4只燃烧器,B磨煤机供前墙中排4只燃烧器,C磨煤机供前墙下排4只燃烧器,D磨煤机供后墙上排4只燃烧器,E磨煤机供后墙中排4只燃烧器,F磨煤机供后墙下排4只燃烧器。

锅炉水冷壁采用全焊接膜式水冷壁,炉膛由下部螺旋盘绕上升水冷壁和上部垂直上升水冷壁2种不同结构组成,两者间由过渡水冷壁和中间混合集箱转换连接。螺旋水冷壁前墙、两侧墙出口管全部抽出炉外,进入螺旋水冷壁出口集箱,后墙螺旋水冷壁出口管每3根抽1根管直接上升成为垂直水冷壁后墙凝渣管,另2根抽出炉外,形成折焰角及水平烟道底部水冷壁。前墙、两侧墙垂直水冷壁及水平烟道底部水冷壁汇合至炉顶东西方向布置的汇合集箱进入启动分离器。

锅炉启动系统为内置式启动系统,由2个采用旋风分离形式的启动分离器、1个储水罐及储水罐水位控制阀等组成,正常运行中分离器不与系统隔离,作为系统流程的1个部件。

省煤器蛇形管共168排,采用上下2组逆流布置,位于后竖井后烟道内低温过热器下方,沿烟道宽度方向顺列布置。

锅炉过热器受热面由4个部分组成:第一部分为顶棚、后竖井烟道四壁及后竖井分隔墙 (包括水平烟道后部侧墙);第二部分为布置在尾部竖井后烟道内的低温过热器;第三部分为位于炉膛上部的屏式过热器;第四部分为位于折焰角上方的高温过热器。

过热器系统按蒸汽流程为顶棚过热器、包墙过热器/分隔墙过热器、低温过热器、屏式过热器及高温过热器。按烟气流向依次通过屏式过热器、高温过热器、低温过热器。

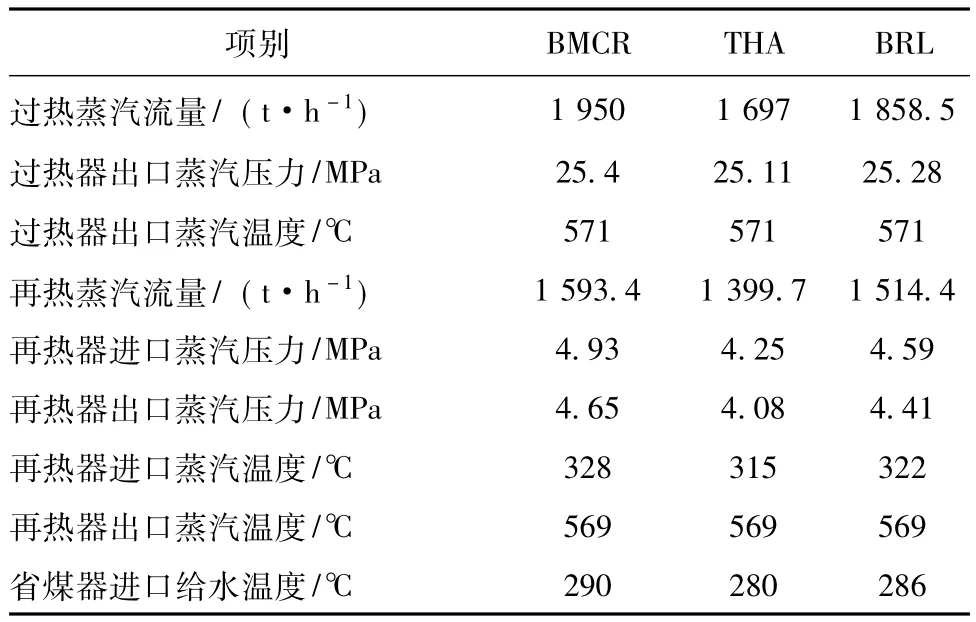

锅炉主要参数见表1,设计及校核煤质特性参数见表2。

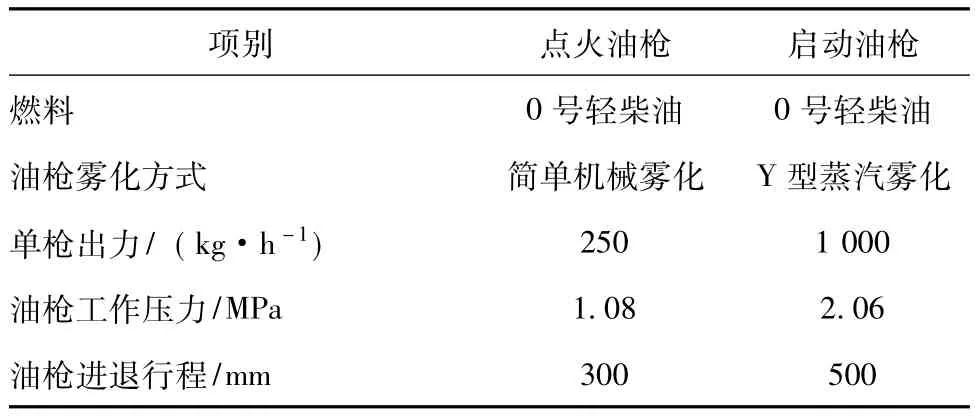

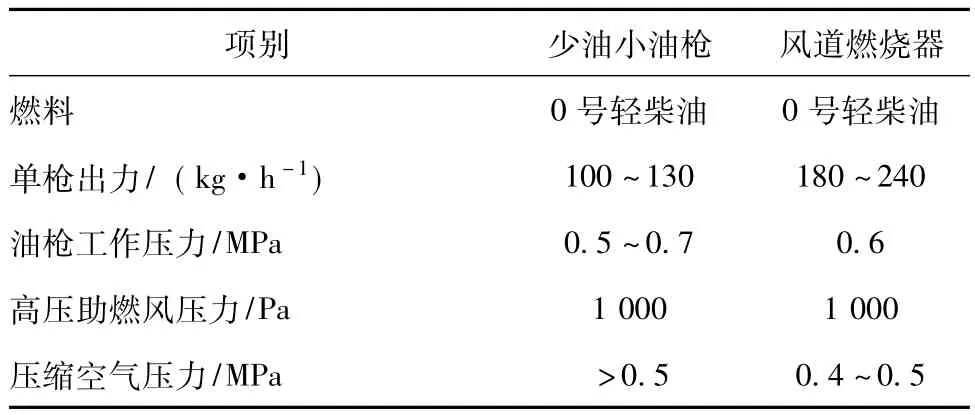

锅炉设计点火油枪24只,启动油枪8只。原下层C、F燃烧器改造为前后墙共8只少油小油枪,燃烧器中心更换成气化小油枪点火的燃烧筒和煤粉分级燃烧室,实现用少油量对煤粉分级点火、分级燃烧。在主风道上加装2只顺气流方向与主风道成30°夹角的风道燃烧器。油系统点火方式均采用高能电打火。点火油枪和启动油枪主要技术参数见表3,少油点火系统主要技术参数见表4。

表1 锅炉主要参数

表2 设计及校核煤质特性参数

表3 点火油枪和启动油枪主要技术参数

表4 少油点火系统主要技术参数

2 事故原因分析

2.1 第1次MFT

2.1.1 事故过程

2010年 3月 28日 10:00,机组负荷为508 MW,A/B/C/D/E/F磨煤机运行 (C磨煤机空转,C原煤仓棚煤,正在疏通,给煤机停运),A/B汽泵、送风机、吸风机、一次风机均在自动模式运行,机组协调投入,A/B侧过热器出口蒸汽温度为566℃/568℃,A/B侧再热器出口蒸汽温度为562℃/562℃,水煤比为4.6,总煤量286 t/h。

10:05:07F给煤机煤量56 t/h,开始间歇断煤,C原煤仓堵煤已疏通完毕,由于磨入口热风调整门无法操作,给煤机未投运,维护人员正在用葫芦将热风调整门拉开,此时磨入口一次风量为84 t/h,入口风温122℃。

10:05:30维护人员用葫芦将C磨煤机入口热风调整门拉至全开,磨入口一次风量为127 t/h,入口风温137℃。

10:05:34F层煤火检全部消失,由于负荷大于70%额定负荷,不会触发“机组负荷≤70%额定负荷,单台磨煤机煤火检失去3/4,磨煤机跳闸”保护。

10:05:36水煤比6.0。

10:05:49炉膛压力为-273 Pa。

10:05:50C磨煤机入口一次风量125 t/h,入口风温152℃,给煤机投运,逐渐增加煤量。

10:06:04E层煤火检全部消失。

10:06:10炉膛压力为-107 Pa,C层煤火检全部消失。

10:06:18B层煤火检消失3个。

10:06:23水煤比4.6。

10:06:28C给煤机断煤,煤量降至13 t/h后回升,此时C磨煤机入口一次风量122 t/h,入口风温177℃。

10:06:32D层煤火检全部消失。

10:06:35A层煤火检全部消失。

10:06:37炉膛压力为-286 Pa,炉膛“270 MW负荷以上,全炉膛煤火检3/4消失”保护动作,锅炉MFT。

10:06:48炉膛压力最低降至-3 310 Pa。

10:20炉膛吹扫后点火。

11:00储水罐水位测点1,2,3指示异常、361阀至凝结器电动门打不开,手动MFT。

11:07检修处理后,重新吹扫后点火。

13:00冲转。

13:21并网。

2.1.2 事故原因

a. 煤质差是造成灭火的根本原因。煤质化验结果:A原煤仓灰分45.14%,挥发分9.65%,低位发热量14.24 MJ/kg;B原煤仓灰分34.1%,挥发分13.39%,低位发热量18.57 MJ/kg;D原煤仓灰分42.08%,挥发分9.49%,低位发热量16.15 MJ/kg;E原煤仓灰分48.54%,挥发分9.31%,低位发热量13.57 MJ/kg;F原煤仓灰分54.08%,挥发分9.91%,低位发热量11.31 MJ/kg。入炉煤质远低于设计值。发热量低、挥发分低、灰分高,着火温度升高,着火困难,煤粉着火点远,煤粉燃烧速度降低,火焰拉长,燃烧稳定性下降。

b. C、F磨煤机断煤是造成灭火的诱因。在C给煤机投运前,F给煤机发生断煤且来煤大幅波动,造成F层燃烧器煤粉浓度降低,抗干扰能力下降,炉膛压力向负方向增大,导致炉内燃烧不稳(见图2)。

c. 在F给煤机来煤波动期间,C磨煤机热风调门无法操作,由维护人员用葫芦将其拉开,较高风压的低温风进入炉内,对侧F层本来微弱的火焰再次受到冲击,原燃烧不稳的工况进一步恶化,从下层至上层逐渐局部灭火,最终煤火检消失达保护动作值 (见图3)。

d. C给煤机于10:05:49投入运行,投运初期C层燃烧器喷口的煤粉浓度较稀薄,抗干扰能力非常弱,炉内燃烧工况易恶化。

e. 在F给煤机断煤时,C给煤机未投运,且大量冷风入炉 (相对于炉膛温度100℃以上风温相当于冷风),燃烧不稳,运行人员未及时投油助燃。

f. 在F给煤机断煤期间,F层二次风开度始终维持100%,未及时关小,大量高风压旋流二次风入炉,威胁原本燃烧微弱的F层燃烧器,加剧燃烧不稳。

g. C磨煤机热风调整门无法操作,磨煤机入口一次风量不可控,威胁炉内燃烧。

2.2 第2次MFT

2.2.1 事故过程

2010年3月29日5:20,机组负荷418 MW,A/B/C/D/E/F磨煤机运行 (A给煤机断煤,正在疏通,A磨煤机空转),A/B汽泵、送风机、吸风机、一次风机均在自动模式运行,机组协调投入,A/B侧过热器出口蒸汽温度563℃/569℃、再热器出口蒸汽温度570℃/572℃,水煤比5.991,总煤量177 t/h。

5:31:13F给煤机煤量42 t/h,F磨煤机跳闸。

5:31:17C给煤机煤量54 t/h,C磨煤机跳闸。

5:31:23E给煤机煤量54 t/h,E磨煤机跳闸。

5:31:27D给煤机煤量41 t/h,D磨煤机跳闸。

5:31:29锅炉MFT动作,保护首出“炉膛压力低低”。

6:05炉膛吹扫后点火。

9:58冲转。

10:17并网。

2.2.2 事故分析

a. 煤质差是造成灭火的根本原因。各运行磨煤机在15 s内相继跳闸原因为“机组负荷≤70%额定负荷,单台磨煤机煤火检失去3/4,磨煤机跳闸”保护动作。煤质化验结果:B原煤仓灰分47.24%,挥发分10.54%,低位发热量14.35 MJ/kg;C原煤仓灰分46.14%,挥发分9.79%,低位发热量13.79 MJ/kg;D原煤仓灰分39.02%,挥发分9.57%,低位发热量15.94 MJ/kg;E原煤仓灰分52.40%,挥发分9.86%,低位发热量12.2 MJ/kg;F原煤仓灰分46.94%,挥发分12.44%,低位发热量14.11 MJ/kg。入炉煤质远远低于设计值。发热量低、挥发分低、灰分高,着火温度升高,着火困难,煤粉着火点远,煤粉燃烧速度降低,火焰拉长,燃烧稳定性下降。

b. E磨煤机断煤后未及时降低一次、二次风量,对炉内着火扰动较大,降低炉膛温度 (见图4)。

c. E磨煤机断煤后时断时续,而B、D、F给煤机在自动模式,使得B、D、F磨煤机来煤大幅波动,扰动燃烧 (见图5)。

d. F磨煤机压差逐渐增大,大量排石子煤后,磨入口一次风量逐渐增加,在煤质差的前提下,F层燃烧器喷口着火点逐渐变远,着火推迟,火焰强度微弱,未及时调整磨一次风量,在各磨煤机跳闸前,氧量由4.6%逐渐升高至5.6%,说明炉内燃烧逐渐恶化 (见图5、图6)。

2.3 第3次MFT

2.3.1 事故过程

2010年4月9日14:00,机组负荷为319 MW,A/B/D/F磨煤机运行 (C给煤机断煤,C磨煤机停运疏通,E磨煤机大修),A/B汽泵、送风机、吸风机、一次风机均在自动模式运行,机组协调投入,A/B侧过热器出口蒸汽温度568℃/569℃、再热器出口蒸汽温度572℃/571℃。

14:12B给煤机差压增大至8.72 kPa,就地强排石子煤仍无下降趋势,停运B给煤机,关小二次风及降低磨煤机入口一次风量,继续强排,通风抽粉。此时A、D、F磨煤机差压呈逐渐上升趋势,降低各磨给煤量。

14:36A给煤机煤量38 t/h,电流升至71 A,磨煤机差压为8.97 kPa,出口温度62℃,A3一次粉管压力由2.9 kPa降至1.83 kPa。

14:37B磨煤机差压降至5.55 kPa,投运B给煤机,煤量为38.94 t/h,差压升至6.71 kPa,降低给煤量维持较低煤量运行。

14:40:03A磨煤机差压8.6 kPa,停运A给煤机,关小二次风和降低磨入口一次风量。投入B、F层点火油助燃,期间燃烧工况变化大。

14:41:12水冷壁出口集箱过热度开始由0.188℃上升,此时开大燃烬风,增加给水流量至1 434 t/h,负荷升至384 MW。

14:46:15A/B侧过热器出口蒸汽温度上升至最高 (598.3℃/597.8℃)。

14:46:40水冷壁出口集箱过热度上升至最高 (71.3℃)后开始下降,同时降低给水流量。

14:52:08给水流量降至769 t/h,过热度为2.02℃,负荷为270 MW,A/B侧过热器出口蒸汽温度为528℃/523℃,锅炉各参数稳定,燃烧系统监盘人员通知汽水系统监盘人员做好调整,准备投运A给煤机。

14:53:00A磨煤机供前墙上排4只燃烧器,为防止各参数再次超限,汽水系统监盘人员提前将给水流量由769 t/h增至848 t/h。

14:58:37由于A磨出口风粉温度高于130℃,A给煤机无“启允许”,当A磨出口风粉温度降至130℃以下时,投运A给煤机,此时A侧过热器出口蒸汽温度由520℃开始下降,随即调节给水流量及减温水。

15:00:18汽机侧汽温降至460℃,汽轮机因过热蒸汽温度低跳闸,锅炉MFT。

15:06锅炉吹扫。

15:19点火。

17:02冲转。

17:21并网。

2.3.2 事故原因

a. 锅炉运行期间各磨煤机差压大,运行人员未注意各磨煤机一次风管压力、造成各一次风管煤粉沉积或轻微堵管而未采取有效措施,燃烧工况变化大。A给煤机停运69 s后,水冷壁出口集箱过热度开始急剧上升,说明一次风管内大量沉积煤粉瞬间进入炉内燃烧是造成水冷壁出口集箱过热度及过热器出口蒸汽温度急剧超限的主要原因 (见图7、图8)。

b. 14:52:08锅炉各参数稳定,当燃烧系统监盘人员通知汽水系统监盘人员做好调整准备投运A给煤机时 (337 s后投运),为防止各参数再次超限,汽水系统监盘人员提前将给水流量由769 t/h增至848 t/h,而此时入炉总燃料量并未增加,过热度较低,水煤比处于临界状态,运行人员未结合炉内燃烧情况全面分析,就进行增加给水操作,且过热蒸汽减温水门未及时调节,A侧过热器入口蒸汽温度随给水流量的增加大幅降低未及时发现(未采取有效措施)是造成主汽温度低的主要原因(见图9)。

c. 在燃烧工况发生较大变化时,各自动虽已解列 (手动调整),但“负荷协调控制系统”中的“汽机跟随”仍在投,使机组负荷随着给水量的变化大幅波动,对过热器蒸汽温度造成较大扰动是造成主汽温度低的原因之一。

3 结束语

通过对3次锅炉MFT事故分析,找出煤质差、断煤频繁为发生事故的根本原因;运行人员操作水平及处理事故的能力差、部分设备存在缺陷为次要原因。应加强燃煤管理,提高入炉煤质量,努力稳定煤质。由于市场原因无法保证煤质稳定,作为运行人员应从运行调整方面适应煤种变化。锅炉运行调整是非常动态的,燃烧和汽温的运行人员要协调配合好。调整汽温时,应密切注意各减温器后蒸汽温度变化,调节在较小波动范围内,调节减温水门时切勿频繁大开大关,不能看到出口蒸汽温度偏高(偏低),就大量开 (关)减温水,一旦过热器出口温度降低 (升高)时再降低 (增加)减温水流量,势必会使汽温突降 (突升)。