高氮无镍奥氏体不锈钢薄板TIG焊接头组织形貌及性能

2010-08-16季长涛李于朋

孙 辉, 王 淮, 季长涛, 李于朋, 王 庆

(长春工业大学先进结构材料教育部重点实验室,吉林长春 130012)

0 引 言

高氮无镍奥氏体不锈钢以其大量节省镍资源和优异的力学性能及较好的耐蚀性成为近年研究与应用开发的热点,迄今已广泛开展了强化机理[1]、冶炼与浇注[2-3]、冷热加工[4-5]、性能及应用[6-7]等方面的研究,尤其在用于高强韧性要求和海洋腐蚀环境下的各种结构设施及制品等方面将显示出极大优越性。焊接是高氮无镍奥氏体不锈钢结构件制造中不可缺少的加工方法,文献[8-9]在焊接成型机理与方法、接头组织与性能等方面进行了论述,文献[10]研究了TIG焊对焊缝氮含量的影响,但T IG焊用于高氮不锈钢板材和型材焊接有待进一步研究。文中对Cr-Mn-N系和Cr-Mn-Mo-N系高氮无镍奥氏体不锈钢在制造与变形加工研究基础上,对其钢板的TIG焊及焊后固溶处理的接头组织及性能开展了试验研究。

1 实验材料与试样制备

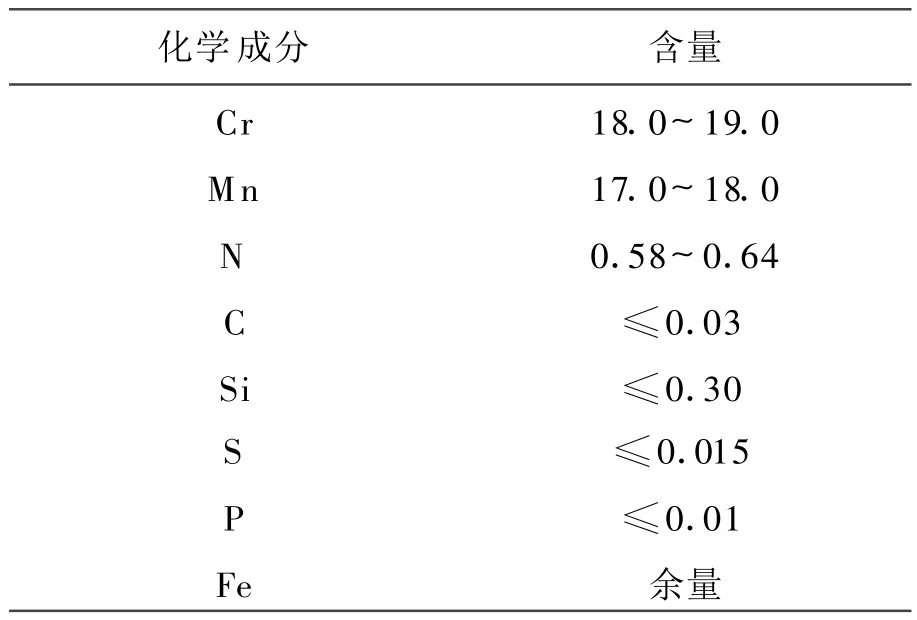

采用一种常压冶炼高氮无镍奥氏体不锈钢的方法[11],用 1.5 t中频感应炉熔炼并浇铸出20 mm厚板坯,经1120℃氮气氛保温后,用小型试验轧机热轧出3 mm厚钢板,切出多块110 mm(轧制方向)×200 mm的长方形板,并开V型坡口,制成单面成型对焊钢板,检验其组织全部为奥氏体。钢板化学成分见表1。

表1 实验用钢的主要化学成分(wt) %

焊丝用自设计合金成分的φ 2.4 mm高氮-钼实心焊丝(简称高氮-钼焊丝)及作为对比使用的成分接近母材的φ 2.4 mm高氮实心焊丝(简称高氮焊丝),其主要化学成分见表2。

表2 自制的两种焊丝主要化学成分(wt) %

将上述钢板用表2成分焊丝进行TIG对焊,经焊接工艺实验确定,焊接电压为 20V、电流120 A的焊缝质量最好,设定本研究一致采用该焊接参数。焊接得到尺寸为220 mm(轧制方向)×200 mm的焊接薄板,磨平焊缝余高,测量薄板焊缝宽度约为5.0~6.0 mm。在接头部位取金相试样和用钼丝切割出拉伸试样,将部分金相试样和拉伸试样重新进行固溶处理,获得全部奥氏体组织。金相试样经抛光后用FeCl3+HCl腐蚀剂腐蚀。

2 实验结果与分析

2.1 组织形貌分析

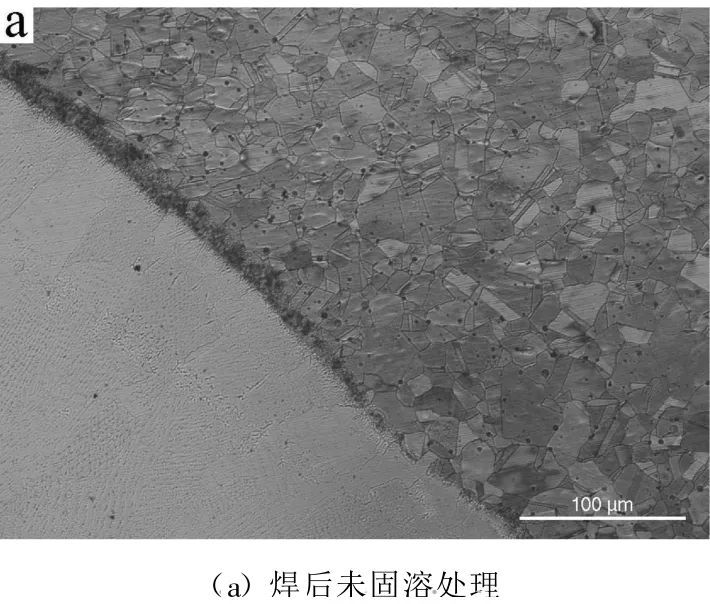

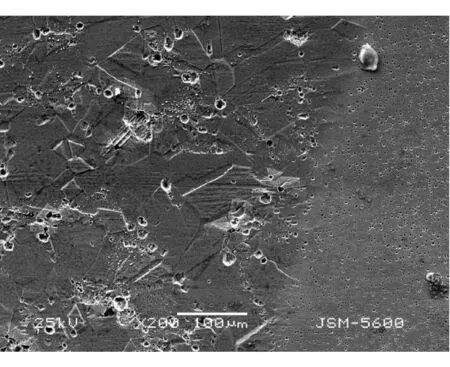

高氮-钼焊丝TIG焊后的接头组织形貌如图1所示。

图1 高氮-钼焊丝TIG焊后的接头组织形貌

由图中可以看出,焊后未固溶处理的焊缝为细小枝状晶组织,熔合区至母材区组织主要为奥氏体,其晶粒都较为细小,且熔合区晶粒尺寸还要略小于母材区晶粒,并看不到明显的热影响区。接头经固溶处理后,焊缝为细小等轴晶奥氏体组织,并具有与母材相同的孪晶组织特征,其晶粒尺寸明显小于母材晶粒,而熔合区至母材的晶粒均有所长大,仍然看不到明显的热影响区。高倍显微镜观察,焊缝和母材之间均无明显熔合线,熔合区在晶粒内部连续过渡。进行氮孔观察发现,焊缝区很难发现有氮孔存在,熔合区有一些氮孔尺寸较大且与母材氮孔尺寸一致,但比母材氮孔数量少。说明在焊接过程中焊缝及熔合区没有新的氮孔产生,其主要原因是设定的焊接工艺条件使焊缝凝固速度较快,抑制了氮孔的产生与长大,同时,焊缝中存在的固氮元素钼也有效地抑制了氮孔的产生。母材存在的大尺寸氮孔并非由TIG焊过程所产生,而是母材在原浇注结晶时所产生,并在热轧中因压缩比不足而未能使其有效焊合所致。从图1(b)可以看到,焊后固溶处理的热影响区晶粒间晶界变宽并夹有粒状形貌,这是由于随着高温停留时间延长,δ-铁素体在晶界析出所致,与文献[12]研究结果一致。又由于受焊丝氮含量影响,其熔合区氮含量会高于母材区。文献[13]指出,C/N<0.1时,易析出Cr2N化合物。因此,认为这一形貌是经长时间高温固溶,沿奥氏体晶界发生了δ-铁素体转变,并在其周围形成氮含量高于其它区域的高氮奥氏体区,在随后速冷过程中,其氮原子因未能及时扩散而以Cr2N化合物相析出所致。

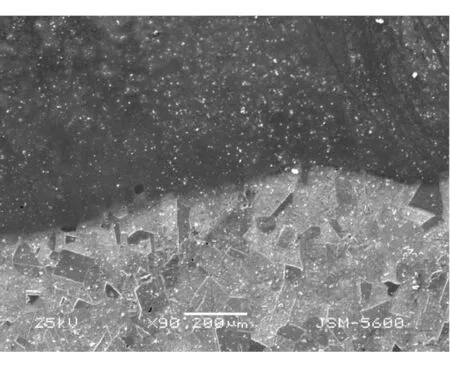

为进一步研究高氮无镍奥氏体不锈钢钢板的焊接接头形貌,对其钢板进行了双面TIG对焊,如图2所示。

图2 高氮-钼焊丝双面TIG焊(未固溶)接头SEM 组织形貌

从图2的SEM观察可以看到,经过两次焊接熔化过程的接头形貌同一次焊接的接头形貌几乎一致,其焊缝及熔合区仍然没有新的氮孔产生,且熔合区至母材区晶粒和亚晶粒大小与形态仍然细小一致,难以分辨有晶粒长大的热影响区。

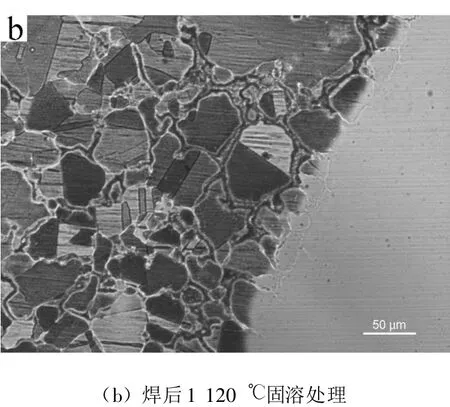

用高氮焊丝焊接的接头SEM组织形貌如图3所示。

从图中可以看出,相比之下,焊缝中除有明显呈柱状生长的枝晶特征外,还分布了大量微小氮孔,尺寸远小于母材区内分布的氮孔。说明焊缝合金成分中没有足够的钼等抑制从熔池中溢出的固氮元素,使氮大量溢出并残留于凝固组织中,文献[8]也指出高氮钢在凝固前因液态温度变化会使一部分氮形成气泡,又由于熔池凝固速度较快,产生的微小气泡不能如同母材中存留的氮孔那样可以在较慢的凝固速度下合并长大,从而将微小气泡保留于焊缝区及熔合区中。观察熔合区,大氮孔与母材氮孔相比并未增加,而小氮孔与焊缝相比却有减少,说明接近熔合区部位在焊接中因过冷度较大,氮气尚未生成或较少生成时即被凝固。在熔合区与母材之间,氮孔数量相对较少,但尺寸较大,可以认定是原母材中存留的氮孔,与焊接过程产生的氮孔无关。另外,难以辨认区分于母材的晶粒长大区域,即无明显热影响区,这至少说明焊缝在氮含量(w t)≥0.6%时,其接头无热影响区。

图3 高氮焊丝TIG焊(未固溶)接头SEM组织形貌

观察还发现,所有接头形貌中极少有其它缺陷存在,更难以找到焊缝凝固裂纹和热影响区液析裂纹。说明较快凝固的焊缝转变产物主要是塑性较好的奥氏体结构相,熔合区与母材之间奥氏体晶界上也无大量P,S等低熔点化合物或合金聚集。

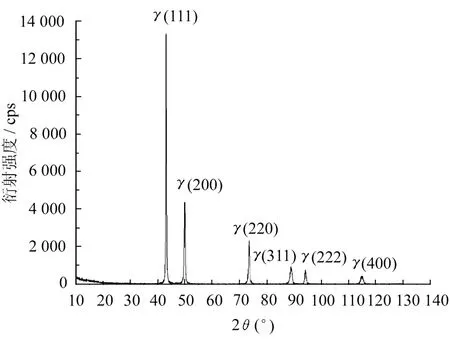

含钼接头未固溶处理的XRD曲线如图4所示。

图4 含钼接头未固溶处理的XRD曲线

从图4的X线衍射曲线可以看到,含钼焊接接头即使未固溶处理,其组织都主要为奥氏体相组成,未能测出其它相存在,说明过冷度较大的焊接接头中氮化物及δ-铁素体等相的含量都在较低范围。

上述分析认为,要使焊缝及熔合区在常压焊接过程中不产生或极少产生氮孔,最有效的措施之一是通过在焊接熔池中添加充足的固氮合金元素来提高其熔池的溶解度。文献[14]采用Cr,Mo元素的高氮Ni基合金作为焊接材料,可获得较好的接头组织与性能,但镍是降低氮溶解度元素,因此采用无镍高氮Cr-Mn-Mo焊丝,可以更好地避免焊缝及熔合区氮孔产生。此外,在保证接头质量前提下,采用较低的焊接电流及适当提高焊接速度来保证熔池较大的过冷度是非常必要的。

焊接热影响区一般因受热而导致晶粒粗大,成为焊接接头性能最薄弱的部位。实验对高氮无镍奥氏体不锈钢进行TIG焊的接头均未产生晶粒长大的热影响区,且不产生新的氮孔,这意味着该焊接接头的性能不会降低,可以与母材性能保持一致。可见钢中大量氮的固溶强化作用和晶间析出Cr2N的“钉扎”作用,在短时间焊接加热中有效地阻碍了焊接受热区晶界的运动,抑制了晶粒合并。

2.2 力学性能分析

2.2.1 接头显微硬度

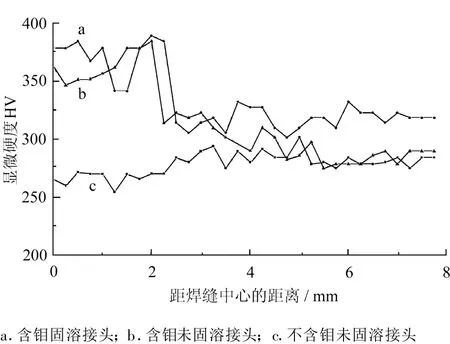

对接头进行显微硬度测试,加载力为50 gf,结果如图5所示。

图5 接头显微硬度

含钼焊缝的硬度明显高于母材硬度,其中固溶后的硬度略高,可达HV390,而不含钼焊缝的硬度略低于母材硬度。说明含钼焊缝在固溶前保持了较好的固溶度,使硬度基本不降低,其熔合区受钼及氮的影响也保持了较高的硬度,并且没有反映出热影响区的低硬度值。母材硬度低些的原因是存在少量的Cr2N等第二相析出,使固溶体固溶度降低,导致硬度降低。图5还显示了不含钼焊缝的硬度低于母材硬度,这主要是因为焊接时大量氮从焊缝溢出所致。

2.2.2 接头强度

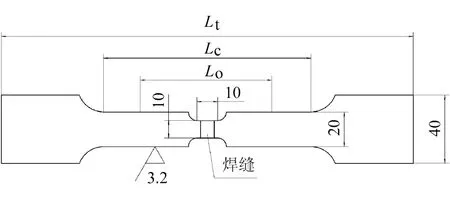

焊后含钼焊缝标准拉伸试样经拉伸测试,断裂部位100%发生于母材,而焊缝不含钼的拉伸试样经拉伸测试,断裂部位多发生于接头焊缝与熔合区之间。为测定焊缝含钼的接头强度,制作拉伸试样,如图6所示。

图6 钢板经TIG焊接后制成的非标准拉伸试样

测试表明,接头断裂多发生于靠母材一侧的熔合区内。

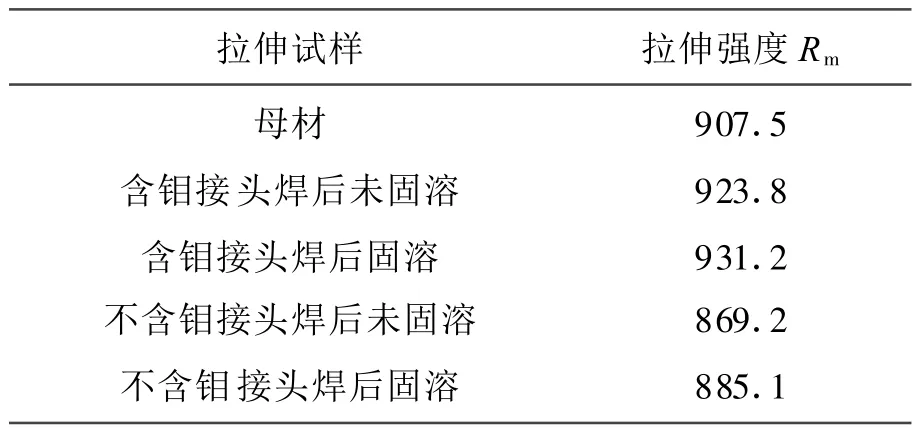

焊后各拉伸试样的拉伸强度见表3。

表3 焊后各拉伸试样的拉伸强度平均数据表MPa

可以看出,含钼接头试样固溶前后的Rm数值比较接近,且都明显高于母材的Rm,这与显微硬度测试结果较为吻合。说明含钼的焊缝除细化了焊缝晶粒外,更主要的是保证了焊缝及熔合区氮含量明显高于母材,从而使其获得了固溶与细晶的双重强化。而不含钼接头试样的Rm数值尽管低于母材Rm,但因没有明显的热影响区,使接头Rm仍保持着平均95%母材Rm的高强度水平,这是氮的强烈固溶强化作用给焊接接头力学性能带来的重大贡献。另外注意到含钼接头熔合区的Rm要高于母材的Rm,这是因为在熔焊过程和焊后固溶过程中,焊缝中高含量氮存在向附近固态区域短程扩散的动力学条件,使熔合区晶界及晶内增氮获得强化,而熔合区在短时高热作用下会使奥氏体出现氮富集及有少量Cr2N沿晶界析出,也是提高热影响区强度的原因之一。

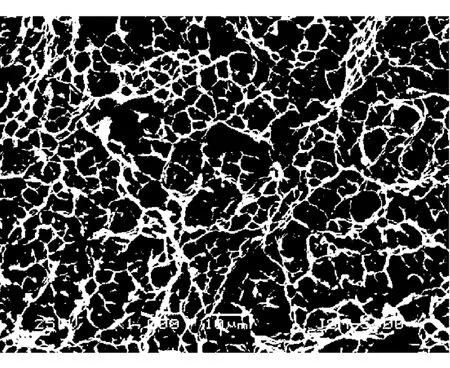

观察含钼接头断口形貌,如图7所示。

图7 实心焊丝焊接接头断口

从图中可以看出,熔合区断口形貌呈细小韧窝形态,在韧窝中可以看到少量的化合物相颗粒,裂纹源于硬质相颗粒与奥氏体之间的结合处,从断口全貌看为典型的塑性断裂,因此,该接头热影响区除具有较高强度外,还同时具有较高的塑性。

3 结 语

高氮无镍奥氏体不锈钢薄板 TIG焊接头组织主要是奥氏体及少量δ-铁素体和Cr2N相;当焊缝氮含量(w t)≥0.6%时,其接头无明显热影响区;含钼的焊缝可有效阻止接头产生氮孔,使固溶处理后接头显微硬度值达HV390,抗拉强度达930 MPa。

在保证接头质量前提下,采用较低的焊接电流及适当提高焊接速度来保证熔池较大的过冷度是非常必要的。

[1]Gavriljuk V G.Atomic interactions and mechanisms of strengthening in nitrogen steels[C]//高氮钢国际会议论文集.北京:冶金工业出版社,2006.

[2]Rashev T.High nitrogen steel:metallurgy under pressure[J].JOM,1995(1):13.

[3]Rawers J C,Dunning J S,Asai G,et al.Characterization of stainless steels melted under high nitrogen pressure[J].Metall T rans A,1992,23:2061.

[4]Berns H.Manufacture and application of high nitrogen steels[J].Zeitschrift Fur M etallkunde,1995,86(3):156-163.

[5]Speidel M O,Speidel H J.Nitrogen containing austenitic stainless steels[C]//高氮钢国际会议论文集.北京:冶金工业出版社,2006.

[6]Mudali U K,Baldev Raj.High nitrogen steels and stainless steels:manufacturing,properties,and applications[M].[S.l.]:Asm Intl,2004.

[7]Talonen Juho.Tanlavuori tero effect of temperature on tensile behavior and microstructure evolution of nitrogen alloyed austenitic stainless steel high nitrogen steels[M].北京:冶金工业出版社,2006.

[8]Kamiya O,Chen Z W.Microporosity formation in partially melted zone during welding of high nitrogen austenitic stainless steels[J].Journal of Materials Science,2003(12):2475-2481.

[9]Woo I,Kikuchi Y.Weldability of high nitrogen stainless steel[J].ISIJ International,2002,42(12):1334-1343.

[10]Hertzman S,Wessman S.An experimental and theoretical study of nitrogen flux in stainless steel TIG welds[J].Mater.Sci.Forum,1999,318/320:579.

[11]季长涛.一种高氮无镍奥氏体不锈钢的制造方法:中国,CN100532609C[P].2008-10-15[2010-07-05].

[12]杜挽生,赵琳,田志凌,等.高氮奥氏体不锈钢1Cr22Mn15N热影响区组织特征[J].焊接学报,2007,28(7):1-4.

[13]Gavriljuk V G,Glavatskaya N I,Petrov Y N.Grain boundary strengthening in austenitic nitrogen steels[J].M aterials Science and Engineering,1999,271(1/2):14-21.

[14]Vilpas M,Hanninen H.The role of nitrogen in improving pitting corrosion resistance of high-alloy austenitic and duplex stainless steel welds[J].Mater.Sci.Forum,1999,318/320:603.

[15]Vanderschaeve F,Taillard R,Foct J.Discontinuous precipitation of Cr2N in a high nitrogen chromium-manganese austenitic stainlesssteel[J].Journal of Materials Sience,1995,30:6035-6046.