宜万铁路长巴河大桥基础穿越岩溶暗河处理技术

2010-08-03王树国申志军

王树国,申志军

(铁道部宜万铁路建设指挥部,湖北恩施 445000)

1 工程概况

宜万铁路所在区域为我国最典型的岩溶极发育地区之一。广泛出露的寒武系、奥陶系、石炭系、二迭系、三迭系碳酸盐岩地层,约占全线的 70%。岩溶极发育,地表岩溶类型齐全,形态各异,主要有溶隙、石芽、岩溶漏斗、落水洞、溶蚀洼地、岩溶槽谷等;地下岩溶洞穴(溶洞、暗河)普遍,规模宏大,局部溶洞特别发育,多具有成群出现、多层分布的特点。

长巴河大桥位于中低山区,桥头两侧位于丘坡地段,中间为长巴河河床,该桥斜跨长巴河河谷,河谷宽100m左右,河内旱季无水,该河尽头伏流,为长巴河暗河入口。2号墩位于河床洼地中,表层为第四系冲洪积层,厚达 70m,主要为黏土、黏土夹碎石、圆砾土及碎石土层组成;下伏地层为三迭系下统嘉陵江组三段白云岩、微晶灰岩及角砾状灰岩,弱风化,岩溶发育。

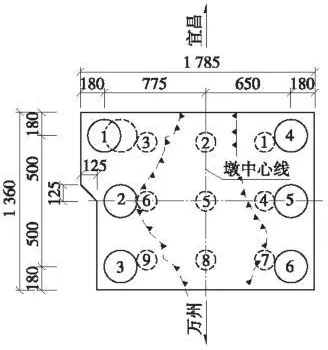

原基础设计为 9φ150cm钻孔柱桩,施工中根据长巴河大桥 2号墩的补充钻探资料揭示,长巴河大桥2号墩下部发育有暗河系统,暗河发育受岩层走向和纵张节理控制明显。下部暗河系统在 2号墩下部的发育高程为 436~483m,暗河发育方向与线路方向基本一致,暗河在 2号墩下方的发育宽度为 6~9m,分别位于中线两侧 3~5m范围内,暗河的发育高度约为47m,暗河内充水,并由 NE向 SW径流。2号墩地下水发育,上部发育孔隙潜水,受降雨影响较大,雨季时地下潜水位位于地表以下 4~7m;下部暗河发育岩溶管道水,从钻探实测目前水位埋深为 58~70m,受降雨影响较大,地下水为流动体,暗河揭露后水流略具承压性。经多次研究,变更为承台托梁加 6φ2.5m嵌岩柱桩的方式设计,桩基础纵向桩间距 5.0m,横向桩间距拉大至 13.0m,桩基础跨过发育的暗河系统。见图1。

图1 2号墩桩位、暗河平面及地层示意(单位:m)

2 施工中遇到的问题

(1)1号桩桩底地层发育 2个溶洞,1个为充填型溶洞,高约 5m,整个桩身要穿过该溶洞;1个为空洞,高约 12m,半个桩身穿过该溶洞,如图2所示。1号桩基施工至充填型溶洞顶板以上 1.6m时,孔内有水涌出,穿越暗河以下至完整基岩处成桩难度较大。

(2)3号桩采用冲击钻钻至距孔顶 66m时(距设计桩底高程 2.24m),孔内突然泄漏,导致塌孔、埋钻。

(3)2号桩遇到较大溶洞补浆不及时或漏浆速度过快造成了塌孔。

(4)改 3号桩距桩底 8.3m处发育一充填型溶洞,高 2.1m,为防止击穿溶洞发生漏浆、塌孔,钻至距孔底9.5m时,采用振动锤跟进由 δ16mm钢板制作的钢护筒。继续钻进 0.7m时,孔内泥浆瞬间全部流失,钢护筒因承受较大的土体侧压力发生变形,最大变形量达到80cm,钻头被卡在距孔底4.4m处,打捞钻头难度较大。

(5)遇到暗河体系及其他发育的溶腔造成塌孔、地面下陷,经多次回填,对桩孔周边的地层扰动很大,原状地层已遭破坏,桩周摩阻力损失严重。

3 处理方案

(1)1号桩由于穿越暗河以下至完整基岩处成桩难度较大,同时考虑到穿越暗河将对原暗河体系的影响,将 1号桩向线路右侧平移1.25m,使1号桩桩底避开暗河系统。同时对 1号桩处原承台右侧进行部分加宽处理,对 1号桩已成孔部分采用 C15混凝土回填处理,如图2、图3所示。

图2 1号桩地层示意

图3 1号桩移位平面示意(单位:cm)

为防止移位后的 1号桩穿溶洞时泥浆突然泄漏导致塌孔,采用冲击钻成孔至充填型溶洞顶板以上 5m时,DZJ-150型振动锤辅助下沉钢护筒至孔底,并对钢护筒和孔壁间的间隙进行注浆填充。

移位后的 1号桩穿过充填型溶洞时,出现泥浆缓慢泄漏现象,采用反复回填黏土夹片石、混凝土、硫铝酸盐水泥等,小冲程反复冲击成孔工艺进行施工,最终顺利成孔。

(2)3号桩采用冲击钻钻至距孔顶 66m时(距设计桩底高程 2.24m),孔内突然泄漏,导致塌孔、埋钻。造成塌孔漏浆的原因为 2号墩基础下部暗河系统极为发育,虽经多孔钻探,但由于岩溶发育没有规律,个别岩溶管道、溶槽等无法彻底查清。考虑 3号桩钻头埋深 66m,钢护筒跟进至 66m处,摩阻及偏斜孔等诸多不确定因素影响,难以实施。并且受现场地形条件限制,大型机械设备无法进入施工现场。护筒跟进实施难度非常大,采用钢护筒跟进,在原位打捞钻头则更困难,实现的可能性小。将 3号桩向线路左侧前方外移3.0m,同时对 3号桩处原承台尺寸进行调整,原 3号桩孔采用 C15混凝土回填密实。如图4所示。对3号桩底 459.9~458.7m处小型空腔先钻孔(注浆孔),注浆管跟进后采用 C20细石混凝土填充,要求填满加固密实,再对 457.7~455.50m处填充型溶腔采用 M10水泥砂浆压浆加固密实。

图4 3号桩移位平面示意(单位:cm)

(3)鉴于改 3号桩发生孔内泥浆突然泄漏导致钢护筒严重变形,给下步施工带来很大难度。为避免 2号桩发生类似情况,2号桩冲击成孔深度至设计桩底20m时,采用 DZJ-150型振动锤辅助下沉钢护筒。钢护筒底部 10m采用壁厚 25mm钢板制作,孔口以下20m采用δ16mm钢板制作,其余部分采用壁厚20mm钢板制作。继续钻进深度到 9m时,孔内泥浆突然泄漏,多次填筑大量片石、袋装水泥、黄土、碎石均无法钻进,且每次漏浆,若不及时回填均有泥浆流失殆尽之趋势。在不完全了解地下溶洞或暗河、裂隙情况下,反复回填冲击难以短期内见效,决定采用外径为 φ2.4m的二级钢护筒跟进至漏浆口附近。

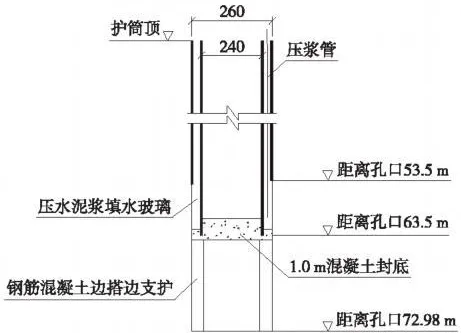

为了加强护筒支护强度和刚度,保证二级护筒能承受 64m孔深处的侧压力,防止在完全漏浆情况下护筒变形,二级钢护筒底部 30m采用 δ25mm钢板制作,其余部分采用δ20mm钢板制作,并且在二级钢护筒底部 14m范围设[14槽钢加强带,间距 50cm一道,增加护筒刚度。二级钢护筒下至 64m后,孔底灌注 1m厚混凝土进行封底,并在两层钢护筒之间采用水泥砂浆灌注密实,如图5所示。

图5 二级钢护筒跟进示意(单位:cm)

二级钢护筒加固完成后,采用冲击钻再次冲击,距孔顶 64m时,孔内泥浆再次发生泄漏,待泥浆面稳定后,孔内泥浆深度约 8m,经潜水员多次下水探摸,找到了溶洞口的位置,并再用棉絮和袋装混凝土成功进行了封堵。

(4)改 3号桩距桩底 8.3m处发育一充填型溶洞,高2.1m,为防止击穿溶洞发生漏浆、塌孔,钻至距孔底9.5m时,采用 DZJ-150型振动锤跟进由 δ16mm钢板制作的钢护筒。继续钻进 0.7m时,孔内泥浆瞬间全部流失,钢护筒因承受较大的土体侧压力发生变形,最大变形量达到 80cm,钻头被卡在距孔底 4.4m处。通过孔内摄像,观察到孔底小里程靠线路右侧发育一溶洞,宽约1.2m,具体深度未能探测,如图6所示。

图6 改 3号桩变形钢护筒示意(单位:m)

从改 3号桩地质资料及揭示的情况分析,桩底溶洞为暗河管道或与暗河连通的岩溶管道。为防止钢护筒变形范围进一步加大,桩孔内采用碎石和机制砂回填至距孔顶 20m。回填后采用人工挖孔、逐级割补法对变形钢护筒进行修复,每次修复 0.5~1.0m。为确保孔内人员施工安全,防止钢护筒发生二次变形,在 3号桩桩周 1m范围环向设 14根 φ108mm钢花管进行注浆加固,加固深度至基岩面,浆液为水泥单液浆,注浆压力为 0.1~0.3MPa。钢护筒割开后,如果背后为空洞,采用水泥砂浆进行回填,并且等水泥砂浆凝固后才能割除钢护筒。每次割除高度不大于 0.5m,每处钢护筒割除后,清理、凿除钢护筒背后的杂土或回填的水泥砂浆,采用 20mm厚的圆形钢板带进行焊接修补,修补后的钢护筒每隔 0.5m焊接 1道圆形[14槽钢带进行加强。

变形钢护筒修复完成后,对钻头进行部分切割提出钻头,对孔底溶洞采用混凝土进行了回填,重新补充泥浆采用钻孔桩工艺顺利成孔。

(5)2号墩桩基础位置砂卵石地层覆盖深度达 60 m,3号桩孔发生坍孔,地表塌陷及 1~3号桩孔又经过多次回填,对桩孔周边的地层扰动很大,原状地层已遭破坏,桩周摩阻力损失严重。为确保桩基的结构安全,并利于 1号、2号、3号孔在砂卵石地层的下部成孔,需对 1号、2号、3号整个桩身周边范围地层进行注浆加固。注浆范围:1号、2号、3号桩外 2.5m,深 50m。钻孔间距 2.0m,梅花形布置,孔径 108mm,注浆顺序先外侧后内侧。用注浆泵注浆,注浆压力控制在 0.1~0.3MPa,具体压力值由现场试验确定。同时承台外 2 m范围以下 7m的土层应采取注浆等措施加固处理,承台底至原地面处基坑采用 1∶95的水泥土回填处理。

4 结语

长巴河大桥 2号墩基础下部岩溶发育极不规律,虽经多次钻探,很难彻底查清岩溶管道的发育情况,对该地层岩溶发育情况认识不充分,施工过程中,进行了多次变更。因此,岩溶地区修筑桥梁桩基时,应对桩位进行详细的地质钻探,尽量避免在岩溶极其发育、地质条件极为复杂的地层上修筑桩基,避免类似情况的发生。

(1)墩位选择时,若发现穿越暗河系统,原则上避开暗河,采取调整桥跨避开暗河,施工难度会大大降低,增加费用也会低于处理穿越暗河费用。

(2)岩溶地区桩基础设计:对同一基础范围内溶深高差悬殊,各桩受力很不均匀,采用加强桩顶配筋,不能满足短桩受力要求时,以钢护筒穿过顶部岩层调节短桩的嵌固深度,使钢护筒与孔壁之间形成缝隙,人为加长某些桩的自由长度,使各桩的剪力刚度比较接近,从而达到调整各桩顶水平力,改善短桩的受力。穿过溶洞的钻孔桩,桩底支承的顶板厚度应满足完全由桩底部受力,应不小于 3d(d为桩设计直径),且不小于 5m;当桩侧累计顶板厚度大于 5m时(其中厚度小于 1m的岩层顶板不予计入),则桩底可置于顶板厚度不小于 1.5d且不小于 3m的岩层上。

(3)在岩溶地区修筑桥梁桩基时,对地质资料进行认真分析,根据不同的地层条件采取切实可行、安全有效的施工方法,并准备好处理岩溶所需的设备和材料,以便桩基施工过程中遇到漏浆、塌孔等情况时,可以立即进行处理。

(4)岩溶地区钻孔桩施工时,现场储备大量的片石、水泥、黏土和碎石,挖掘机随时待命,以便孔内漏浆明显时,立即进行回填,堵塞溶洞,避免因孔内泥浆完全泄漏导致塌孔、埋钻。

(5)下沉钢护筒准备工作要充分,快速下沉可以减少孔内浮渣沉淀厚度,减小钢护筒和沉渣之间的摩阻力,否则,钢护筒很难下沉到成孔孔底位置。

(6)在有溶洞、暗河及岩溶管道等极其复杂的地质条件下进行钻孔施工,用钢护筒后跟进可有效防止孔内泥浆突然泄漏导致塌孔,但应根据不同的地质和桩径,采取有效的措施确保钢护筒的刚度。

[1] 铁道第四勘察设计院.长巴河大桥施工设计图[Z].武汉:2004.

[2] 张占彪,潘军.典型岩溶地质钻孔桩施工方法[J].铁道标准设计,2007(8).

[3] TB10002.1— 2005,铁路桥涵设计基本规范[S].