高压旋喷桩处理铁路软弱地基施工技术

2010-07-30侯建杰

侯建杰

高压旋喷桩利用钻机,将预先配制好的水泥、石膏等材料作为固化剂的浆液,当钻机钻到设计标高后,用高压旋喷机把安有水平喷嘴的注浆管下到孔底,利用高压设备使喷嘴以20 MPa~25 MPa的压力把浆液喷射出去,冲击切割土体,并与土体搅拌混合,随着注浆管的旋转和提升而形成圆柱体桩体,浆与土体经过一系列的物理化学反应,固结成桩,从而使地基得到加固。水泥搅拌桩适用于饱和软黏土、亚黏土、砂类土、黄土、淤泥质土、人工填土、碎石土等地基,具有适用范围广、工艺简便、固结体质量容易控制等特点。

1 工程概况

广州—珠海铁路SG-5标段(DK124+658~DK187+700)位于珠三角的西翼,横跨江门、珠海两市,线路正线长度63.225 km,铁路等级为Ⅰ级,正线数目为单线。DK162+280~DK162+987段,地貌为海相堆积平原区,地形平坦,全部围垦为鱼塘,水塘深1 m~2 m,塘底淤泥厚1 m~2 m。地层表层为第四系人工填土,海相沉积的淤泥、淤泥质粉质黏土、中砂,下伏为燕山期花岗岩,该段碳化环境为 T2,氯盐环境为L2,化学侵蚀环境为H2,地表水、地下水对环境无侵蚀性。该段路基采用高压旋喷桩加固,桩径0.5 m,桩间距1.4 m~1.6 m,正三角形布置,桩顶铺设0.5 m厚砂砾石垫层,中间铺一层110 kN/m的土工格栅。

2 施工工艺

2.1 工艺性试验

1)选定配合比及掺量。试桩水灰比按0.9∶1(重量比)进行,其水泥掺入量按140 kg/m,150 kg/m,160 kg/m三种控制,旋喷桩采用PC32.5水泥,石膏掺量为水泥重量的2%。2)试桩检测。试桩施工完成28 d后,采用双管单动取芯法取芯,检验桩体的连续性和完整性,同一桩分别按照上、中、下截取三段芯样,进行无侧限抗压强度试验,各种配比成桩检验2根。同时选择2根~3根进行单桩承载力试验。最终选定无侧限抗压强度和承载力试验均满足设计要求的参数进行施工,并报监理和业主审批。

2.2 水泥搅拌桩施工工艺流程

施工工艺流程图见图1。

2.3 施工工序

1)原地面处理:水塘填筑,原地面清理、整平,修筑水泥、石膏存放料平台,并用小型压路机碾压密实。施工时注意要做出横坡,以利排水。2)测量放线:根据施工图纸用全站仪放出旋喷桩范围和路基中线桩位,施工桩位根据中线、边线桩位及桩间距拉钢尺放出。3)桩机就位:旋喷机械达到指定桩位,对中并整好桩机垂直度,保证倾斜不得大于1%(施工中使用线坠控制)。4)钻孔:单管桩机钻进,钻进过程中,须随时注意观察钻机的工作情况,钻孔垂直度控制在1%之内。5)喷射提升:喷射管下到设计深度,开始送入符合要求的水泥浆,待浆液冒出孔口后,即按设计的提升速度、旋转速度,自下而上开始喷射、旋转、提升,直到设计的终喷高度停喷,并提出喷射管。6)冲洗:喷射结束后,应及时将管路冲洗干净,以防堵塞。

2.4 旋喷桩施桩的允许偏差、检验数量及检验方法

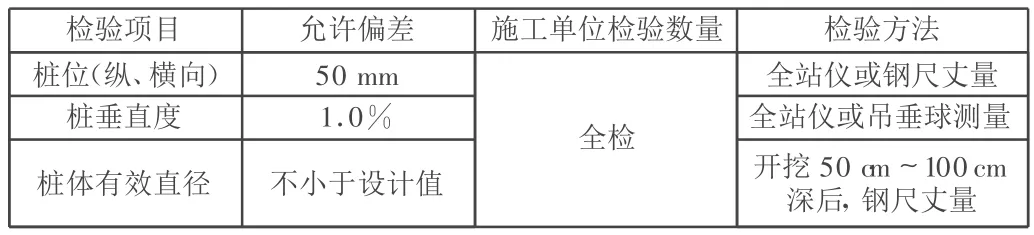

旋喷桩施桩的允许偏差、检验数量及检验方法应符合表1规定。

表1 旋喷桩施桩的允许偏差、检验数量及检验方法

2.5 质量控制

1)钻杆要进行量测,并作记录,经常检查孔深,保证孔深达到设计要求。2)严格按设计配合比拌制水泥浆液,浆液搅拌均匀,加筛过滤,随拌随用。拌制好的水泥浆液超过2 h不能使用。3)旋喷桩施工中,严格控制空压机、高压水泵、送浆泵的压力和提升喷浆速度。4)提升过程中,拆卸钻杆后,继续旋喷施工时,保持钻杆有不小于10 cm的搭接长度。5)桩顶凹坑应以水灰比为0.6的水泥浆及时补灌。

2.6 安全控制

1)严格执行安全操作规程,做好安全教育和过程检查。2)各类密封圈必须完整良好,安全阀中安全销要进行试压试验,指定专人定期检查压力表。3)经常检查高压系统、管道系统,使压力、流量能够达到规范要求以保证桩径达到设计要求。

2.7 质量检查

成桩28 d后,进行单桩承载力和取芯无侧限抗压强度试验,抽检数量为总桩数的2‰,且不少于3根。

3 结语

高压旋喷桩是一项比较难以控制的施工工艺,广珠铁路珠海段为海相沉积地质,最初设计为水泥搅拌桩,后经严格的试验桩验证后,引入高压旋喷搅拌桩加固软土地基,SG-5标段在铁路软土地基处理139万延米高压旋喷桩施工中,严格按照规范及设计要求去施工,严格质量控制,取得了成功。通过对水泥搅拌桩28 d后,钻芯取样无侧限抗压强度和单桩静荷载检测,达到合格率100%,通过检测各项指标均达到设计要求。

[1] JGJ 79-2002,建筑地基处理技术规范[S].

[2] GB 50202-2002,建筑地基基础工程施工质量验收规范[S].