冲填粉煤灰地层深基坑开挖支护施工技术

2010-07-30曹国俊

曹国俊

1 工程概况

武汉天兴洲公铁两用长江大桥公路引线工程和平大道立交段,桥墩承台墩柱主要分布在戴家湖内。戴家湖场地内地表覆盖主要为冲填粉煤灰层,沉积时间短、结构疏松。因戴家湖内承台(共计165个)基本处于粉煤灰层中,施工承台需开挖11 m左右粉煤灰层,该粉煤灰层呈松散~稍密状态,力学性能较差,而且地下水非常丰富,开挖1.5 m~2 m基本上可以见水,对支护体系的安全和经济提出很大的要求。

2 施工方案的选择及确定

根据施工可行性、投入程度、经济效益等并结合现场实际施工条件综合考虑,计划采用钢板桩防护开挖深基坑承台的施工方法。设计钢板桩围堰按承台设计尺寸每边加宽1.5 m左右考虑,加宽值以满足钢板桩偏位、安装内支撑和架立模板之用。

钢板桩围堰施工采用液压振动锤将钢板桩打入,由上而下焊接钢支撑,最后采用人工配合长臂挖机进行开挖,或采用抽灰设备进行抽灰开挖。

3 施工工艺

3.1 工艺原理

钢板桩在液压振动锤的插打作用下,深入土层1.5 m~2 m,采用机械进行开挖,同时由上而下焊接钢支撑,最后采用人工配合长臂挖机进行开挖,或采用抽灰设备进行抽灰开挖至设计标高,混凝土封底处理,进行承台施工,其关键工序为钢板桩的插打和钢板桩围檩及支撑安装。

承台深基坑施工工艺流程图见图1。

3.2 钢板桩围堰及支撑稳定性检算

3.2.1 围堰情况分类

钢板桩打设根据现场标高及施工情况,基本分为4种情况。

3.2.2 计算依据

1)施工水位26.0 m。

2)地质:根据现场取样试验测得,粉煤灰干容重0.95 t/m3,饱和容重1.4 t/m3,因戴家湖内承台基本处于粉煤灰层以下,粉煤灰力学性能差,且戴家湖内水位较高,假设粉煤灰内摩擦角φ=0°,q=H+(γ′-1)Htg245°=γ′H t/m2。

3)黏土容重 r=2.74 t/m3,φ=3.6°。

4)钢板桩:德国拉森-Ⅳ型,截面模量 ω=2 037 cm3,弯曲允许应力[σ w]=170 MPa;支撑材质:Q235钢,轴向允许应力[σ]=160 MPa;弯曲允许应力[σ w]=170 M Pa,允许剪应力[τ]=95 MPa。

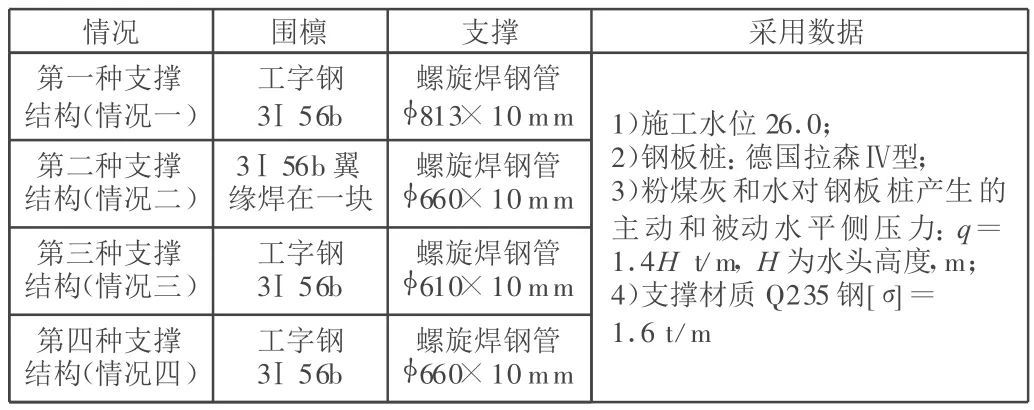

可计算出四种支撑体系参数(见表1)。

表1 四种支撑体系参数表

通过检算钢板桩围堰整体稳定性安全系数为1.2,围堰支撑体系强度及其稳定性安全系数为1.5,满足施工安全要求。

抗隆起验算,经检算钢板桩底土为亚黏土,只要钢板桩深入该层不小于0.5 m,坑底抗隆起能满足要求。对于粉煤灰层厚度大于11.5 m的情况,可考虑上部放坡处理。根据现场地质情况基坑底为亚黏土,坑底抗隆起能满足施工要求。

3.3 施工准备及测量放样

承台采用钢板桩围护施工。桩基施工完成后方可进行施工前的准备工作。测量放样时测量人员用全站仪定出钢板桩围堰平面位置(比承台实际尺寸每边加宽1.5 m),同时对地面标高进行测量,这样便于施工人员准确掌握基坑内开挖取土的深度。

此外承台施工前应对地面的排水是否通畅进行检查,必要时在地面上开挖和设置排水沟,防止围堰外的地面水流入基坑内影响施工。

3.4 钢板桩围堰施工

3.4.1 钢板桩整理

将承台平面尺寸每边加1.5 m作为钢板桩围堰尺寸,方便内支撑和模板安装等工作。施工前首先对钢板桩进行整理。主要用一块长1.5 m~2.0 m的标准板桩从头至尾沿被检查桩(即将使用的钢板桩)走一次。如发现锁口不顺畅或有缺陷的地方提前进行修整。钢板桩整理后堆放整齐,下面支垫方木,妥善保存。

3.4.2 插打钢板桩

承台钢板桩采用拉森-Ⅳ型,每根板桩长度12 m,15 m。钢板桩顶露出地面20 cm~50 cm。钢板桩插打采用打桩机直接打设,钢板桩采用逐根插打的方法。插打钢板桩之前,通过测量安装导向架,以保证钢板桩插打的位置准确。在插打过程中,施工人员重点对板桩的垂直度进行观察,一旦倾斜及时做好方向调整。

3.4.3 开挖基坑,设置内支撑

根据计算,承台钢板桩围堰设有4道~5道水平内支撑,现将有关施工方法简述如下:1)在基坑开挖取土过程中,当挖至第一道内支撑的高度后应暂时停止开挖工作并开始安装第一道水平内支撑。在安装过程中应采用可靠措施,比如支垫钢板或方木的办法保证钢板桩与支撑横梁间密贴。第一道水平内支撑安装完毕后继续向下开挖。当开挖至第二道水平内支撑的高度后暂停开挖取土工作,仍应安装第二道水平内支撑。同样要采取钢板支垫等方法确保内支撑横梁与钢板桩间密贴。如此操作几个循环直到最后一道支撑安装完成,最后继续开挖直至指定的标高。2)钢板桩插打完,即可抽水开挖。先支撑再开挖,并检查各节点是否顶紧,板桩与围檩间木楔是否敲紧,防止因开挖而出现事故。开挖速度不能过快,且要随时观察围堰的变化情况。当锁口不紧密漏水时,用棉絮等在内侧嵌塞,同时在锁口漏缝处撒大量木屑或谷糠,使其由水夹带至漏水处自行堵塞,或采用混凝土封底等措施。3)部分承台因钢板桩打入亚黏土层太深致使钢板桩无法打入,首先采用引孔机进行引孔,然后进行钢板桩插打。4)基坑开挖深度超出钢板桩长度时,基坑顶下挖2 m,使钢板桩锚入基坑底1.5 m以上,并按演算进行安装支撑即可。

3.5 凿除桩头

承台基坑开挖完毕,然后进行桩头混凝土凿除清理工作。凿除前用油漆在桩头设计标高处做醒目标记。凿除过程中应严格控制桩头标高特别是保证嵌入承台内的桩头高度(15 cm),避免出现桩头实际标高低于设计标高的情况。当凿至设计标高后应确保露出新鲜混凝土面且桩头无松散混凝土,最后将桩头表面清理干净。对于各墩凿除的桩头混凝土废渣收集后运输至废弃点集中处理。

3.6 浇筑垫层混凝土或封底混凝土

承台底部设计为10 cm厚C15混凝土垫层。桩头验收完毕后再进行垫层混凝土的浇筑工作。找平基坑底,做好标记确保混凝土垫层的浇筑高度,同时应有专人进行找平以保证垫层混凝土的平整度。

在垫层混凝土浇筑时注意设置排水沟和集水坑,一旦基坑内有渗水及时通过水泵排出围堰。当垫层混凝土强度达到设计强度的80%以上时,方可进行其他作业。

地下水压大,单纯抽水无法降低水位,原设计C15混凝土垫层无法施工时,采取灌注C30水下混凝土封底。

3.7 拔除钢板桩

钢板桩拔桩前,先将围堰内的支撑拆除,拆除过程中首先用黏土回填到支撑以下50 cm处,然后拆除支撑,逐步从下到上依次分层回填与拆除。支撑拆除完成后,先将钢板桩略用锤击振动各拔高1 m~2 m,然后依次将所有钢板桩均拔出,对桩尖打卷及锁口变形的桩,可加大拔桩设备的能力,将相邻的桩一起拔出。

4 基坑开挖后监测及补救措施

1)基坑开挖前在钢板桩上做好监测标志。2)基坑开挖后每天一次监测桩顶位移。3)每天把钢板桩后侧出现的裂缝用混凝土补好,特别在雨天更应做到滴水不漏。4)如桩体出现漏水现象时必须及时采取堵漏措施,以防产生桩体前后的动水压力。5)检查基坑面桩体有无水平裂缝,如有发现应及时采取卸载措施。6)基坑开挖一周后,如桩顶位移小于15 cm且已基本稳定,可不再监测,但裂缝补漏必须天天进行。

5 结语

1)重复使用的钢板桩拔除后,对于变形过大的钢板桩需及时进行整修、调直处理,否则由于钢板桩变形过大,将会导致锁口密封性差,从而会引发漏灰、突水等不利于施工的现象发生,而处理漏灰、突水等既费时又浪费资源。2)由于粉煤灰地层有其特殊性,所以整个基坑的开挖、支撑的架设都应快速进行施工,坑底的开挖应集中人力、机械多班组、不停顿的进行,并能在最短时间内进行封底;同时因封底混凝土作为一道支撑使用,应保证封底混凝土的质量及浇筑厚度。3)通过计算可知内钢支撑承受剪应力较大,施工过程中对焊接质量应引起高度重视,从本项目实施结果看:焊接质量成为了基坑能否施工的关键因素之一。4)注意钢板桩的锚入土层深度,从本项目实施结果看,有的钢板桩锚入土层2 m~3 m,有的钢板桩桩底悬空,没有锚入长度,从施工过程中能发现,锚入深度越深,钢板桩越稳定,相反锚入深度越浅,施工过程中极不稳定,经常发生漏灰、涌水现象,处理起来既费时又费工、费料;项目部也尝试在粉煤灰层比较厚的地方采用15 m钢板桩代替12 m钢板桩,以增加锚入土层深度。5)施工过程中需对基坑进行一些必要的防护,比如尽量避免在基坑边上走大型车辆以及相互交叉作业,尤其是履带式机械,这样能减少钢板桩背后土层的扰动次数。从已经施工完的基坑中总结得出,采取防护措施能非常有效的控制钢板桩变形、漏灰、突水等不利现象发生。

[1] 陈应思.某深基坑工程设计及信息化管理[J].山西建筑,2008,34(14):84-85.