单趾弹簧扣件的弹簧强度分析

2010-07-30陈小平

肖 飞,王 平,陈小平

(西南交通大学 土木工程学院,成都 610031)

单趾弹簧扣件在生产前作过大量的试验(包括组装疲劳试验和有限元分析等),是一个成熟的产品,但在某地铁高架桥弯道上试运行阶段有少量的断裂。本文运用有限单元法对扣轨弹簧进行强度分析,并得出相关结论和建议。

1 单趾弹簧扣件结构形式

单趾弹簧扣件为弹性分开式扣件,主要用于60 kg/m钢轨线路。它主要由 PR弹条、轨下胶垫、轨距块、铁垫板、板下胶垫、双头螺栓、螺母、预埋套管等部件组成。扣件通过PR弹条实现对钢轨的扣压,一组扣件的扣压力不小于13~15 kN;通过轨距块、预埋套管和绝缘套等部件保证扣件的绝缘性能>100 MΩ。

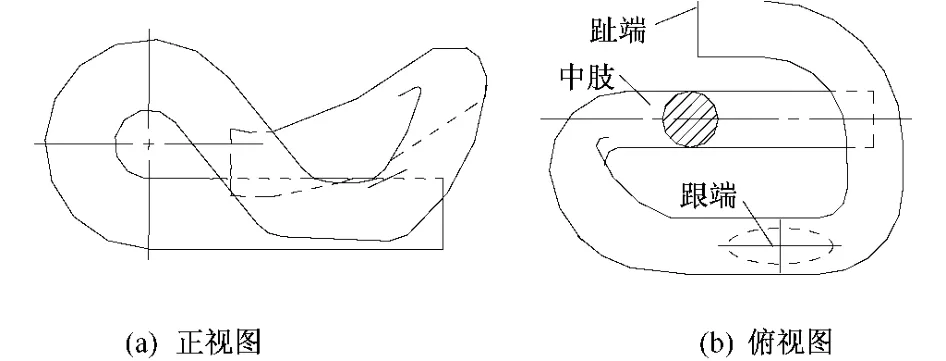

PR弹条的结构形式如图1所示,设计弹程为14.1 mm,安装时弹条穿入铁垫板插孔的长度 >72 mm,但不允许外露。

图1 PR弹条结构形式示意

单趾弹簧扣件在在该地铁线高架桥弯道上使用一段时间后,出现少量扣轨弹簧(以下简称PR弹条)断裂的情况。断裂部位均在弹条中肢尾部,断口处有点接触的压痕(图2),断肢与铁垫板插孔的接触状态为两点接触(图3中亮点所示位置)。出现PR弹条断裂地段的线路情况为:列车速度80 km/h,轴重13 t,曲线半径600 m,外轨超高120 mm。

为了明确PR弹条在该地铁线上各种工作状态下的应力水平,本文采用三维实体有限单元法对其进行了受力分析。

图2 PR弹条断裂位置

图3 断裂中肢两点接触

2 计算模型及参数

PR弹条为一复杂的空间三维结构,在工作状态下除了承受弯、扭、剪相互作用外,还与铁垫板插孔、轨距块发生挤压作用,因而用三维空间有限梁单元理论无法综合考虑这些作用对弹条应力的影响,需要采用三维实体有限单元法分析弹条的受力。为此,采用20节点等参数三维实体单元对PR弹条进行结构离散,图4为离散后的弹条有限单元模型,模型共有15 146个节点和9 247个单元,每个节点有3个方向的平动自由度。

PR弹条的制造材料为60Si2Mn,60Si2Mn的屈服强度为1 200 MPa,极限强度为1 300 MPa。计算中材料的弹性模量取为 2.06×1011Pa,泊松比取为 0.3[1]。

3 荷载工况

图4 PR弹条有限元模型

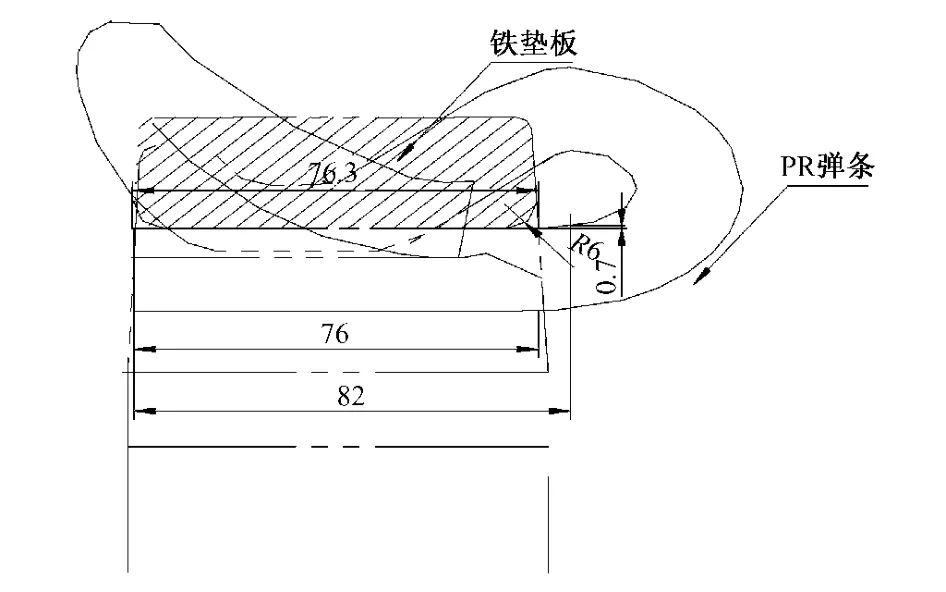

图5 弹条与铁垫板插孔的正确接触状态(单位:mm)

设计工作状态下,扣件安装就位后,PR弹条跟端扣压在轨距块上;弹条趾端扣压在铁垫板插孔座上,弹条趾端的垂向位移达到设计弹程14.1 mm;中肢穿入铁垫板插孔内的长度 >72 mm,且 <76 mm,保证中肢不外露,并与插孔呈线性接触状态(图5)。

图6 现场安装状态

图7 中肢穿入插孔长度

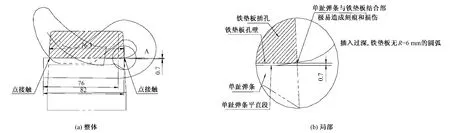

在弹条断裂地段,扣件实际安装状态与设计存在差异,弹条中肢外露于插孔(图6),中肢穿入插孔长度达82 mm(图7),超过设计允许的76 mm。由于弹条穿入铁垫板插孔内过长,中肢伸出铁垫板插孔,导致弹条与铁垫板插孔的接触状态及其弹程发生变化。

如图8所示,弹条中肢平直段只有部分在插孔内,中肢与跟端连接小圆弧也有部分伸入插孔内,若铁垫板插孔两端无R=6 mm的圆弧,将导致弹条与插孔的接触状态从线接触变成两点接触,两个接触点分别位于插孔的两端。

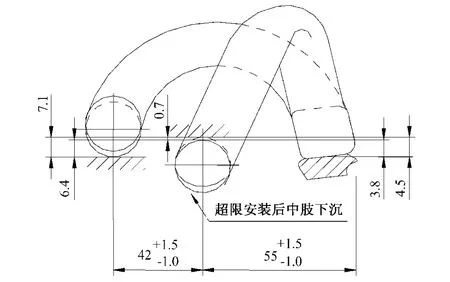

结构装配分析表明,弹条插入长度过长后,其中肢下沉,处于超限安装状态。如图9所示,弹条插入铁垫板插孔长度为82 mm时,中肢下沉量为0.70 mm。由于铁垫板插孔尺寸固定,中肢下沉会导致扣件弹程增大,其增大量为0.7×(42+55)/42=1.62 mm。弹程增大后,弹条的受力状态将恶化。

为了明确各使用状态下的弹条受力,分析表1所列的5种工况下的弹条应力分布。

表1 荷载工况

4 结果分析

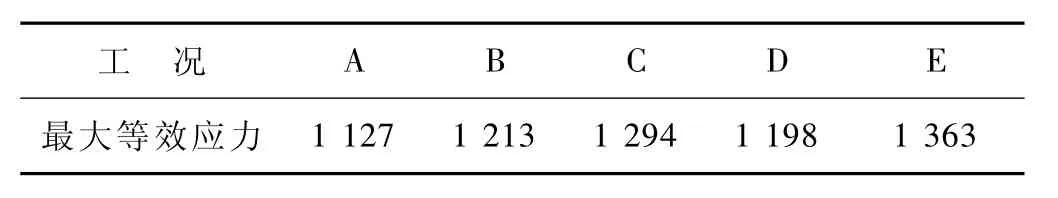

表2是在第四强度理论下,所计算出的各工况下的最大等效应力。

表2 各工况最大等效应力对比 MPa

图8 中肢穿入铁垫板插孔过长(单位:mm)

1)当弹条穿入铁垫板插孔中的长度为72~76 mm时,二者为线接触,弹条处于设计工作状态,最大等效应力为1 127 MPa,小于材料的屈服强度1 200 MPa。最大等效应力出现在弹条中肢尾部与铁垫板接触点处,弹条中肢与跟端连接小圆弧的应力也较大,约为753~877 MPa。断裂截面的应力四周大,中间小,为扭转受力,弹条表面与铁垫板插孔接触点的应力又稍大于其它周边,表明在该点存在一个较小的挤压作用。

图9 超限安装变形图(单位:mm)

2)当弹条穿入铁垫板插孔的长度为82 mm时,若不考虑中肢下沉对其弹程的影响,弹条的工作弹程为14.1 mm,此时弹条最大等效应力为1 213 MPa,大于材料的屈服强度1 200 MPa,小于材料的极限强度1 300 MPa,弹条在与铁垫板插孔接触位置将产生塑性变形(图10中箭头所指部位),但不会断裂。弹条最大等效应力出现在中肢尾部与铁垫板接触点,中肢头部与铁垫板接触点的应力接近最大等效应力,与工况A相比弹条中肢与跟端连接小圆弧的应力水平大幅降低,仅为271~540 MPa。断裂截面的应力接触点最大,从接触点向下快速减小,整个截面应力分布表现为挤压应力特征,并有明显的应力集中现象。

图10 弹条与铁垫板接触点的塑性变形

3)当PR弹条穿入铁垫板插孔中的长度为82 mm时,二者为两点接触,弹条的工作弹程增大至15.72 mm,弹条最大等效应力为1 294 MPa,大于材料的屈服强度1 200 MPa,接近材料的极限强度1 300 MPa,弹条出现塑性变形,但不会断裂。弹条应力分布与工况B类似。

4)在该地铁线高架桥PR弹条断裂的弯道上,考虑列车曲线通过时的最不利横向作用,弹条工作弹程将增大0.93 mm,若弹条安装正确,与铁垫板插孔线性接触,弹条的最大等效应力为1 198 MPa,小于材料的屈服强度1 200 MPa。弹条应力分布特征与工况 A相似。

5)在该地铁线高架桥PR弹条断裂的弯道上,弹条安装位置不正确(穿入铁垫板插孔长度达到82 mm),与铁垫板插孔呈两点接触,同时考虑列车曲线通过时的最不利横向作用,弹条工作弹程增大0.93 mm后,弹条的最大等效应力为1 363 MPa,大于材料的极限强度1 300 MPa,弹条在接触点出现裂纹,随着列车的反复通过,裂纹逐渐扩大,最终发生疲劳破坏。弹条整体和断裂截面的应力分布与工况B和工况C相似,表现出挤压应力特征,并有明显的应力集中现象。

5 结论与建议

通过三维实体有限单元法对PR弹条在各种工况下的应力仿真分析后,可得出以下结论:

1)设计工作状态下,PR弹条与铁垫板插孔线接触,弹程为14.1 mm,最大等效应力为1 127 MPa,小于材料的屈服强度,弹条为弹性工作状态。

2)PR弹条穿入铁垫板插孔的长度为82 mm时,一方面工作弹程增大,另一方面与铁垫板插孔的接触从线接触变为两点接触,弹条的最大等效应力为1 294 MPa,超过材料的屈服强度,并接近材料的极限强度,弹条的应力储备很小,疲劳寿命降低,在有轮轨横向力作用时,弹条可能出现断裂。

3)若PR弹条穿入铁垫板插孔长度为82 mm,弹条外露,其最大等效应力为1 363 MPa,大于材料的极限强度,弹条中肢尾部与铁垫板插孔接触点处将出现裂纹,随着列车的反复通过,裂纹逐渐发展,弹条最终断裂。

建议在运营维护过程中,将PR弹条插入铁垫板插孔的长度严格控制在72~76 mm范围内,保证弹条的安装位置符合设计要求,以避免弹条的工作弹程和应力超过设计状态。严格控制PR弹条的生产质量,保证其材质、形式尺寸及表面质量达到设计要求,特别是表面不得有裂纹、毛刺等缺陷,以免出现应力集中。

[1] 国家技术监督局.GB/T1222—1984 钢簧钢[S].北京:中国标准出版社,1984.

[2] 国家技术监督局.GB3098—92 紧固件机械性能[S].北京:中国标准出版社,1992.

[3] 弗里德曼R A(苏).金属机械性能[M].北京:机械工业出版社,1982.