活性粉末混凝土配合比设计研究及生产工艺

2010-07-30蒋宗全郭晓安刘士城王文云

蒋宗全,杨 忠,郭晓安,刘士城,王文云

(1.中国水电集团,北京 100048;2.中国水电三局有限公司,西安 710016;3.中国水电十四局有限公司,昆明 650041)

活性粉末混凝土(RPC)是继高强度、高性能混凝土之后的一种超高强、低脆性、耐久性优异并具有广阔应用前景的新型超高强混凝土,一般分为RPC200、RPC400和RPC800三个级别。RPC组分包括水泥、石英砂、钢纤维、特殊掺合料和外加剂。由于特殊掺合料组分为专利产品,形成了 RPC应用的技术障碍,并导致了RPC成本偏高。新建铁路全线均采用RPC生产混凝土人行道和电缆槽盖板,需要RPC材料7万多m3。为掌握RPC生产技术,降低生产成本,进行了RPC配合比试验研究和生产工艺研究。

1 原材料和混凝土配合比试验

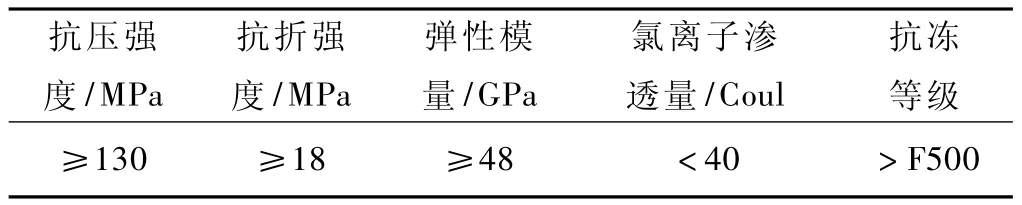

RPC盖板技术指标要求如表1所示,其强度指标不足 RPC200。

表1 RPC盖板技术要求

试验采用平阴山水P.O 42.5和鲁城P.Ⅱ42.5两种水泥,28 d抗压强度分别为54.2 MPa和62.9 MPa,抗折强度分别为9.6 MPa和10.5 MPa;掺合料采用GF、KF和CHL三种;纤维采用A纤维和B纤维两种;采用粒径为1.00~0.16 mm石英砂,SiO2含量97.6%,细度模数2.71;粒径<2.50 mm和 <1.25 mm的河砂两种,细度模数分别2.1和2.3;采用减水率>30%的聚羧酸高效减水剂。

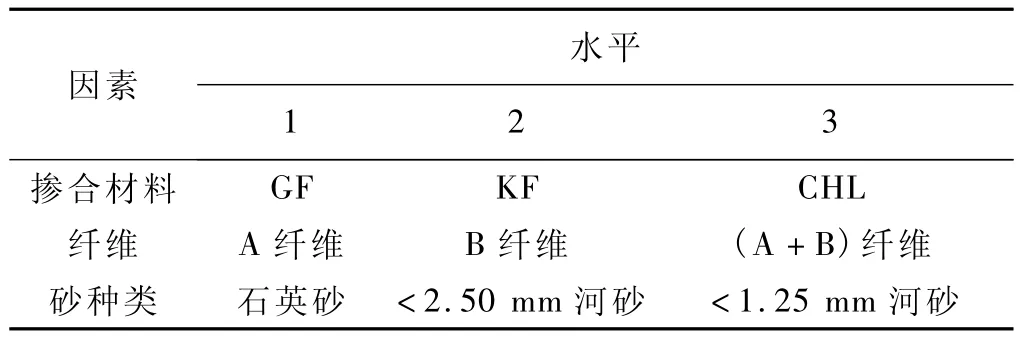

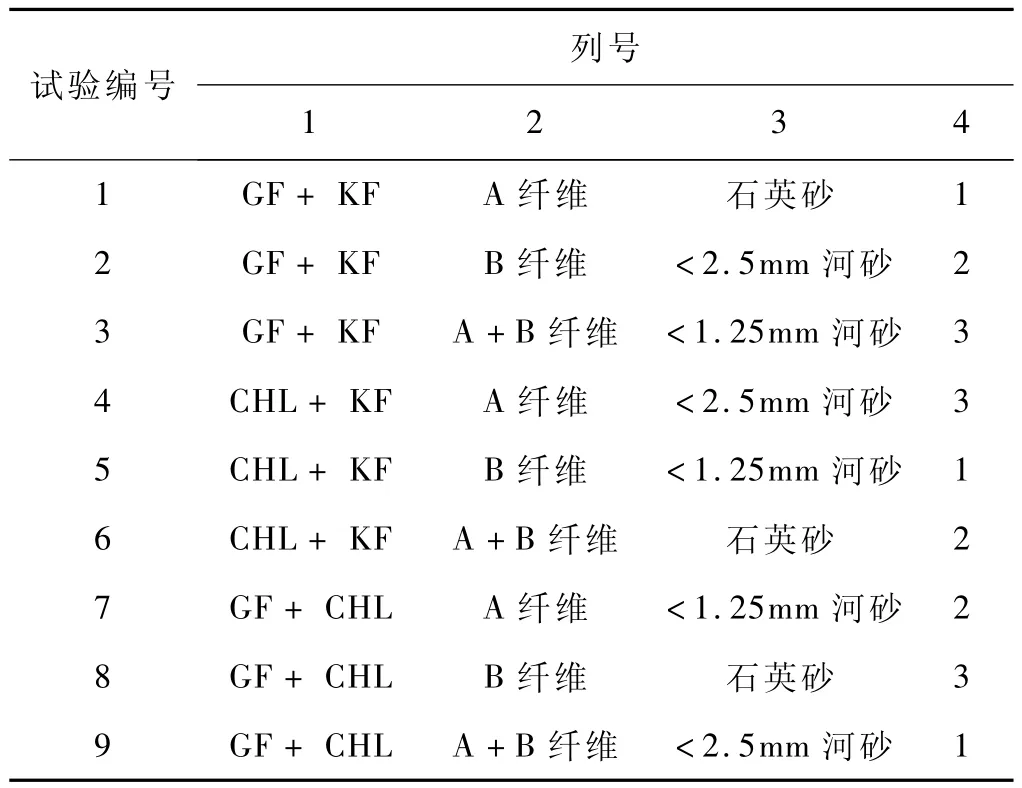

试验因素安排见表2,试验安排见表3,配合比基本条件为:水泥700 kg/m3,复合掺合料(200+100)kg/m3,砂1 200 kg/m3,水 130 kg/m3。

表2 RPC混凝土配合比试验因素水平表

表3 L9(34)试验安排表

试验先将砂、纤维倒入搅拌锅干拌4 min,然后加人水泥、掺合材料继续干拌5 min,后将加有减水剂的水倒入搅拌5 min,搅拌完毕后装模。成型后在试件表面盖一层薄膜,让试件水分不蒸发,静停24 h后拆模,移入(80±5)℃的养护箱中进行蒸汽养护(蒸汽养护时温度应以逐级升温或降温的方式进行,升降温速度应以不大于12℃/h为宜),48 h后关闭养护箱电源,待试件自然冷却至室温后进行强度试验。

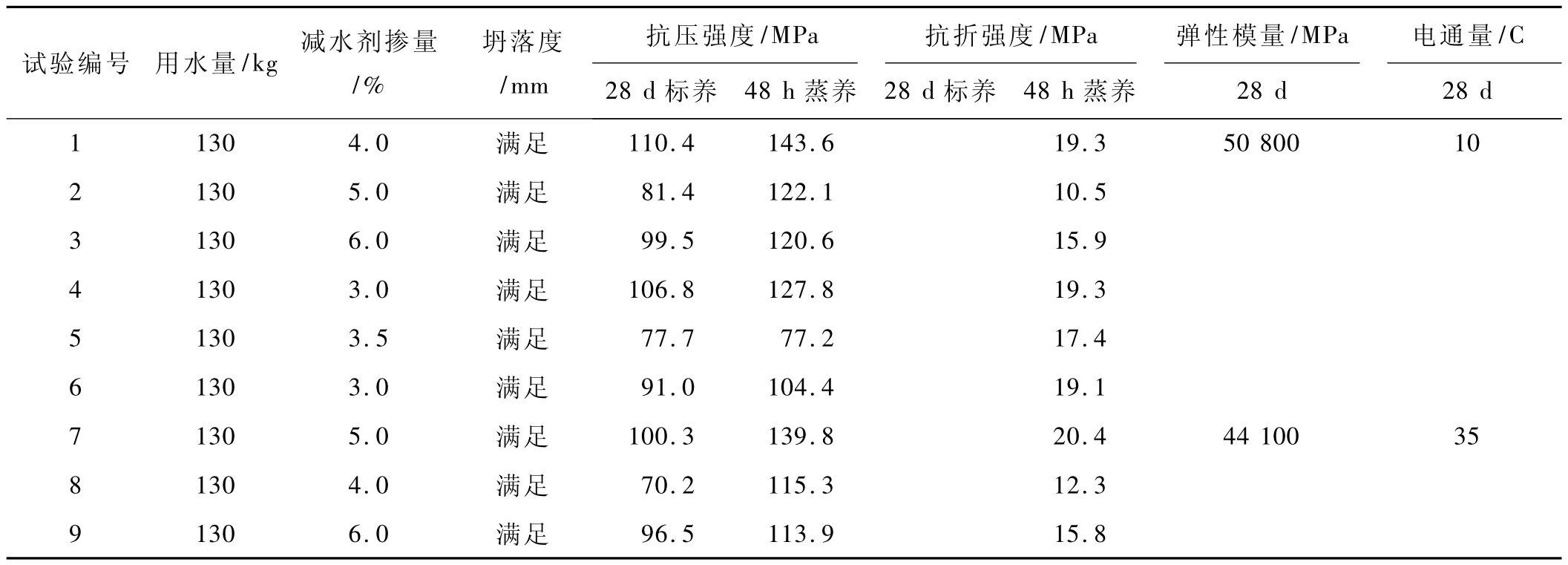

试验所得的RPC材料力学和耐久性能见表4。各种因素对RPC材料强度的影响趋势见图1。

表4 RPC材料力学性能及耐久性试验结果

图1 纤维掺料和砂品种对RPC混凝土强度的影响

从图1可以看出,掺合料品种对RPC强度有显著的影响,在RPC中KF主要起到以下作用:①填充不同粒径颗粒之间的孔隙;②提高流变特征;③起到第二次水化作用。合理利用这种活性材料,能得到更高的强度。

相对于B纤维,A纤维能显著的提高RPC的抗折和抗压强度。当A纤维掺量为2.0%时,RPC的性能指标较好。

砂的种类对RPC强度影响很小。试验结果表明,石英砂与<1.25 mm河砂的抗折、抗压强度均满足技术条件要求。考虑到混凝土弹性模量及耐久性指标的影响,应采用SiO2含量>97%的石英砂进行RPC的生产。采用石英砂的RPC弹模明显高于<1.25 mm河砂的RPC弹模,而电通量前者明显低于后者。

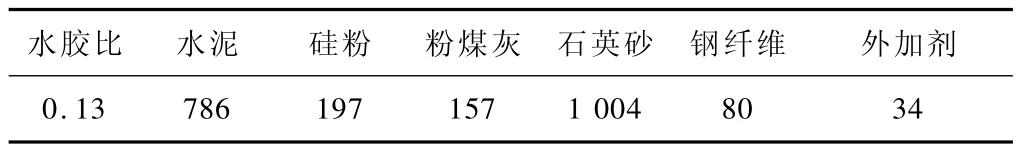

综合室内的试验成果,最终确定的RPC生产配合比如表5所示。

表5 RPC施工配合比 kg/m3

2 生产工艺研究

盖板厂按生产工序及使用功能划分为6个区,分别为主生产车间区、模盒存放区、原材料存放区、成品存放区、模盒清理区和生活办公区。

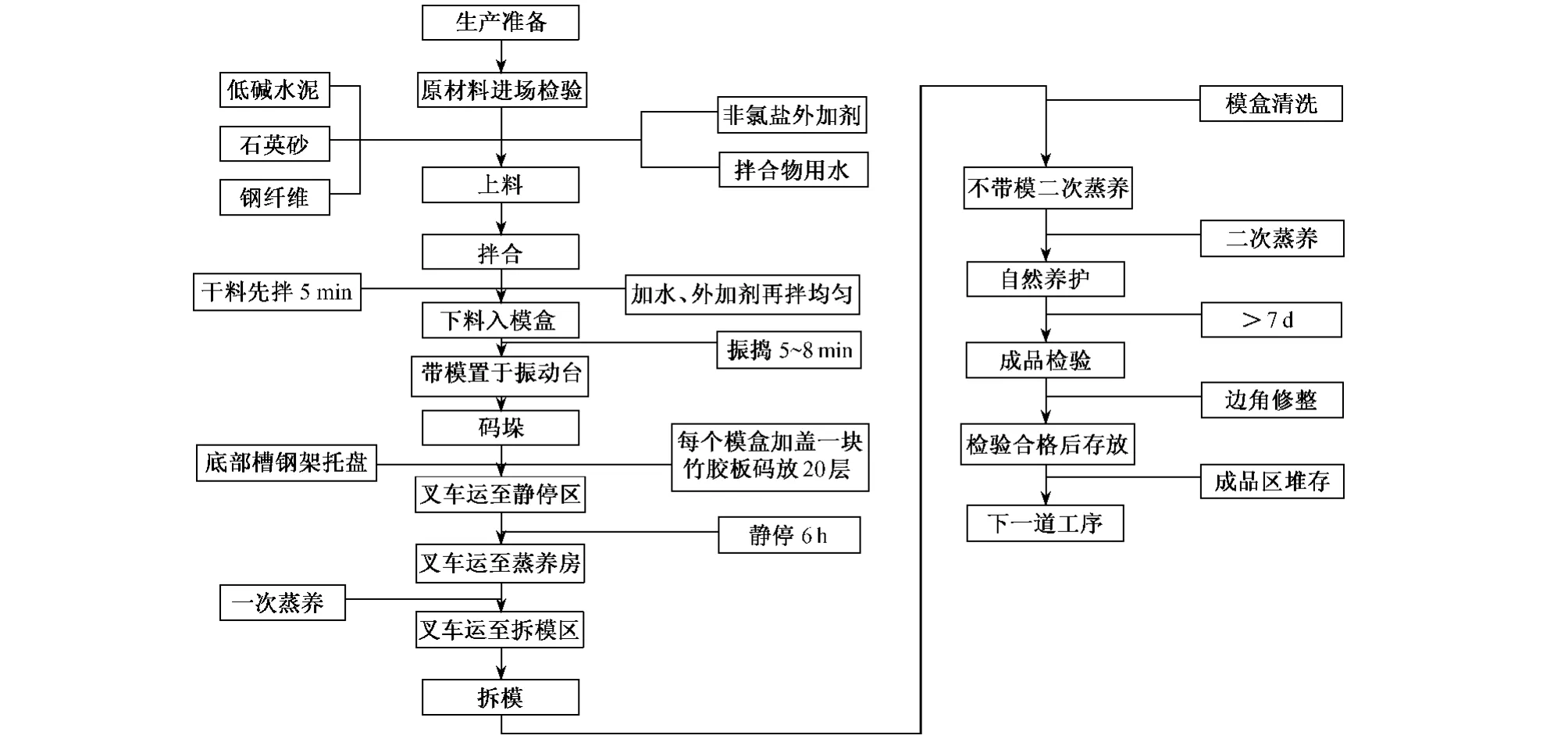

盖板预制的流程如图2所示。

1)原材料由供应商提供出厂检验合格证书,并按有关检验项目、批次规定,严格实施进场检验。

水泥采用品质稳定、强度为42.5 MPa的低碱硅酸盐水泥,水泥熟料中C3A含量不应大于8%。其性能应符合GB175—1999规定。

骨料采用SiO2含量>97%的石英砂,分粗粒径石英砂(1.00~0.630 mm)、中粒径石英砂(0.630~0.315 mm)、细粒径石英砂(0.315~0.160 mm)及超细粒径石英砂(<0.16 mm)4个粒级,含泥量不应大于0.5%。所采用的钢纤维满足:直径0.18~0.23 mm,长度12~14 mm,抗拉强度不得低于2 850 MPa,其他性能应满足规范JG3064-1999技术要求。外加剂符合GB8076规定,并检验合格后方可使用。且减水率不得低于29%,硫酸钠含量不得大于2%,外加剂掺量由试验确定。

图2 RPC盖板生产流程

拌合物用水符合JGJ63—1989的要求。凡符合饮用标准的水,均可使用。

2)模板具有足够的强度、刚度和稳定性。保证构件各部位形状、尺寸及预埋件的准确定位。

3)RPC材料的配制和灌注工艺。

RPC材料的水胶比不应大于0.2,在配制RPC材料拌合物时,水泥和专用掺合料干燥状态的用量均按质量计,称量精度应准确到±1%;骨料采用干燥骨料,用量按质量计,称量精度应准确到±2%;水和外加剂的用量按质量计,称量精度应准确到±0.5%。

投料顺序为石英砂、钢纤维、水泥、RPC专用掺合料、水、外加剂,干料先预搅拌5 min,加水、外加剂再搅拌4 min。RPC材料拌合物坍落度<180 mm。搅拌完毕的RPC材料拌合物应在30 min内灌注完毕。构件连续灌注,最大间隔时间应不超过6 min。RPC材料搅拌、运输、浇注及构件静停在18℃以上的环境下完成。在灌注RPC材料构件过程中,随机制作RPC材料试件。试件随构件同条件下成型,并随构件同条件养护。搅拌设备为强制式搅拌机,搅拌速度不低于45 r/min。

4)RPC材料构件的养护。成型构件需要静停6 h后,采用蒸汽养护,养护过程分为升温、恒温、降温三个阶段,升温速度不大于 12℃/h,降温速度不大于15℃/h。恒温温度控制在(80±5)℃,恒温养护时间不少于48 h。撤除保温设施时,构件表面温度与环境温度之差不超过20℃。构件蒸汽养护结束后需自然养护,环境温度不低于20℃,并对构件进行洒水养护,时间不少于7 d。

蒸汽养护结束后可以拆模,不得损坏构件的外观并不得造成构件的主体损伤。成品完成并经检验合格后,由专业打包队采用塑料薄膜包裹,利用聚丙烯打包条进行捆扎,两两正面相对,每6片一组,便于装车托运。同时,用泡沫隔板隔离,以防运输过程受损。

3 结语

试验表明,掺加硅粉的RPC混凝土强度明显高于掺加其他掺合料RPC混凝土的强度;钢纤维能显著提高RPC混凝土的抗折和抗压强度;砂的种类对RPC混凝土强度影响很小,在今后的试验和生产中,应考虑普通河砂取代石英砂的可能性。通过对RPC生产线建设和试生产,已经形成稳定的生产工艺。按试验确定的配合比,生产的RPC盖板内在质量和外观都可满足要求。

[1] 中华人民共和国铁道部.科技基[2006]129号 客运专线活性粉末混凝土(RPC)材料人行道挡板、盖板暂行技术条件[S].北京:中国铁道出版社,2006.

[2] 吴炎海,何雁斌.活性粉末混凝土(RPC200)的配制研究应用[J].中国公路学报,2003(4):44-49.