金陵展风采,春燕报喜来

2010-07-26齐二机床江崇民

齐二机床 江崇民

第六届中国数控机床展览会(CCMT2010)于4月12日在南京国际博览中心盛妆开幕。本届展会以“展示自主创新成果,推动产业振兴升级”为主题,是机床行业增强自主创新能力,大力调整产品结构成果的最新展示,同时也是国家科技重大专项科技攻关成果的一次全面展示。经组委会的评选,共有38家参展企业的58种产品获得了 “春燕奖”,这些获奖展品从设计理念、结构特点、精度、速度、外观等各项指标均代表了当前中国数控机床的最高水平及发展动态。

1 重大专项硕果累累

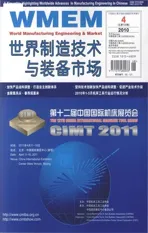

XKH400A型五轴联动叶片加工中心(图1)是北京机电院承担的国家重大数控专项项目。该机床是专门针对航空发动机叶片研发的新品,与以往展出的XKH800型(该型号主要用于汽轮机叶片的加工)相比,无论在精度、速度、动态响应等各项技指标均有很大的提高,具体表现为:电主轴的转速有了很大的提高,达到了20000r/min;Z轴的驱动方式采用了双电机、双丝杠驱动;A、B轴的回转运动也由原来的蜗轮、蜗杆传动改为力矩电机直驱式,这样使其传动精度及速度均有很大的提高,直线轴的进给速度也由20m/min提高到了30m/min;A轴的转速由80 r/min提高到230 r/min;B轴的转速由12 r/min提高到80 r/min。

SKPC250/2000型大型筒段铺缠一体机(图2)是齐二机床承担的国家重大数控专项项目,以大曲率构件高效自动化制造为直接应用对象,突破大型复合材料构件高效自动铺带机设计制造成套技术,完成大曲率构件高效自动铺带装备研制和应用。

机床采用卧式布局,由机械系统、电气系统、软件、温度控制系统、张力控制系统、压实系统和超声切边系统等组成,将自动铺带及自动缠绕功能结合于一体,可实现环向缠绕和纵向、螺旋向铺叠.芯模的最大直径φ2500mm,最大长度18000mm,最大重量25000kg。工件的旋转运动采双主轴双驱结构小车、铺带头、缠绕头等运动部件均采取了轻量化设计,使其具有良好的动态响应特性,小车的最大进给速度为40m/min,铺带速度达到40m/min;缠绕速度70m/min;铺带头可实现预浸带的自动进给、定位、张紧、压实、超声切断及背衬纸、覆膜的双回收。机床的数控系统采用SIEMENS 840D数控系统,5轴联动。

SKPC250/2000型大型筒段铺缠一体机紧跟国际先进设计制造技术和发展趋势,是 “高档数控机床与基础制造装备”重大专项的十大标志性装备,将满足目前国内市场对大型飞机机身中段,机翼及风电3MW以上叶片的自动铺带制造。该设备打破了国外的技术垄断,实现了我国在大型复合材料构件铺带机上的重大技术突破,对于促进我国重大技术装备发展有着重要作用。

2 柔性制造,引领发展

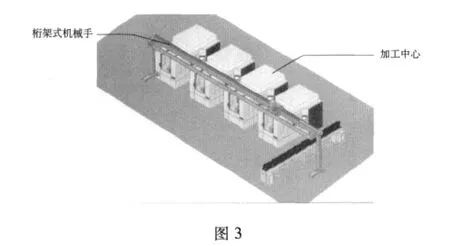

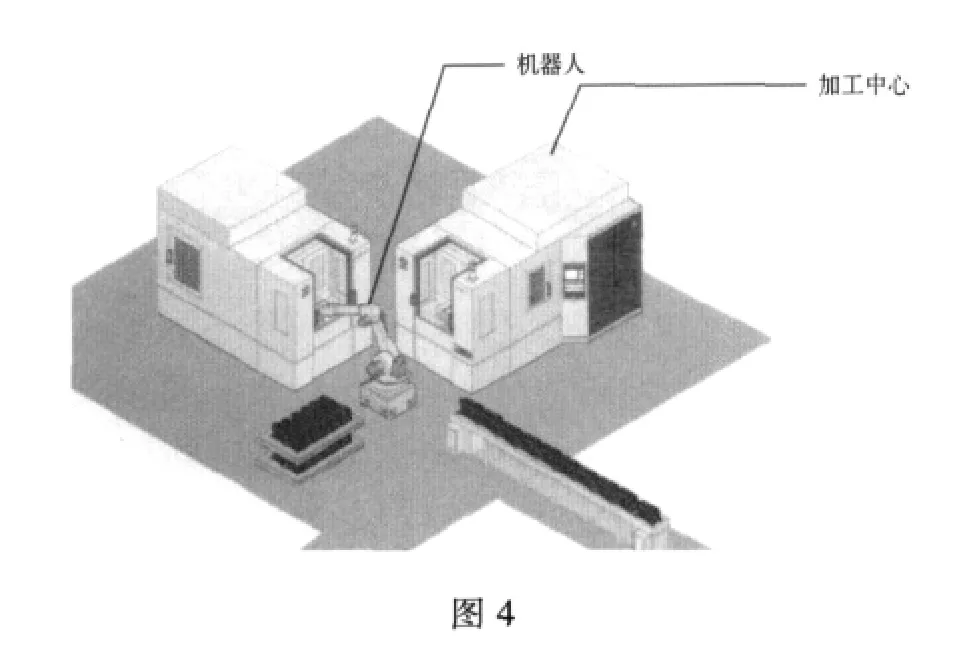

柔性制造系统是以成组工艺为基础,将自动加工系统、物流系统、信息系统和软件系统有机结合在一起的生产系统,是未来制造业的主要生产模式。其主表现形式有两种:一是加工中心与桁架式机械手组成柔性生产自动线(图3),二是加工中心与机器人组成高效柔性生产线(图4)。

本届展会中大连机床集团展出的D01X自动生产线由一台HDL50卧式三坐标加工单元和一台VD50立式三坐标加工单元以及两个桁架机械手等组成,广泛用于汽车行业发动机的缸体、缸盖零件的加工。同样东风汽车有限公司设备制造厂的展品EQRX09-R2大型卧式高速加工心敏捷制造系统也采用了桁架机械手与卧加组成柔性自动线。此外,还有加工中心与机器人组成的柔性生产线。例如大连机床集团展出的D-5089柔性制造岛,是由一台VSL600E型加工中心、一台DL20MS双主轴数控车床及一台工业机器人组成,主要适用于多种中小规格回转类类零件产品在同一生产线上中小批量的生产要求。

以上展品充分诠释了工业自动化的深刻含义,同时也表明我国机床行业经过这些年的发展在集成与成套提供能力上有了质的飞跃。本届展会展出的柔性制造系统展品虽然不多,但所代带表的生产作业模式却是革命性的,具有很强的引领和示范作用。

3 五轴、复合、高速、高精展品占据主流

五轴联动技术在近几年得到了迅猛发展,五轴结构也相对成熟。本届展会上的五轴展品基本上是龙门铣配双摆头,立、卧加配摇篮式转台,没有新型结构出现。但有一点还是很值得我们去关注,那就是五轴联动的应用范围已不仅仅局限于金切机床了,数控激光切割机、数控电火花成形机及水刀加工机床均已采用了五轴技术,实现复杂空间曲面的加工。如北京市电加工研究所展出的N850五轴五联动精密数控电火花成形机床(图5)配有B、C轴,适用于航空发动机钛合金等各种难加工零件、难加工材料的窄槽、深腔、异形盲孔、内腔侧向盲孔等特殊形状的成形加工或精加工。该机床的最佳表面粗糙度值Ra≤0.1μm。

近年,国内机床厂商的五轴联动机床研发热情持续高涨,大家都在积极推出各自的五轴产品,五轴产品俨然已经成为各家的研发实力与技术水平的象征。但我们仔细观察一下,不难发现,这些五轴产品当中有相当一部分不能做为实用的商品来使用,究其原因,主要是机床制造商对五轴联动机床的数控编程及后续处理缺少深入的研究,还不能为用户提供全套的解决方案。在短时期内深入撑握五轴编程及五轴加工工艺是各机床制造商急需突破的一个技术瓶径。

本届展会上推出车削中心及车铣复合机床的商家越来越多,比较有代表性的展品有北一的CHA5830型定梁双立柱立式车削中心(图6)及沈阳机床的VTC250140m型立式车铣中心(图7)。

CHA5830型定梁双立柱立式车削中心总体布局形式为定梁龙门结构,机床配有双回转工作台,双滑枕双刀架,同时在机床立柱的两侧配置有可旋转式盘式车削头库,20个库位。机床可实现头库及车刀、铣刀的自动更换,车刀采用了Capto刀柄结构,可确保车刀换刀时刀尖方向的正确性。回转工作台沿床身导轨作往复运动,每个转台均有两个工位(加工工位及装卸工位),回转工作台从装卸工位运动到工作位置后由液压油缸进行定位夹紧,转台驱动采用双驱动箱,每个驱动箱采用双齿轮传动结构,通过驱动箱的两档机械变速可实现1~120r/min的转速范围,最大工作扭矩为215000Nm。以满足车削工件时大功率、大扭矩和高效率的性能。

机床转台和底座之间及横梁与溜板之间均采用恒流静压导轨,为保证导轨油膜刚度的一致性,每个静压油腔都设置有压力监测元件,滑枕垂向运动采用整体全包容结构形式的闭式静压导轨。床身、转台、立柱、滑座、溜板和横梁等基础件均采用高强度铸件,具有高刚性、良好的抗振性和精度稳定性。

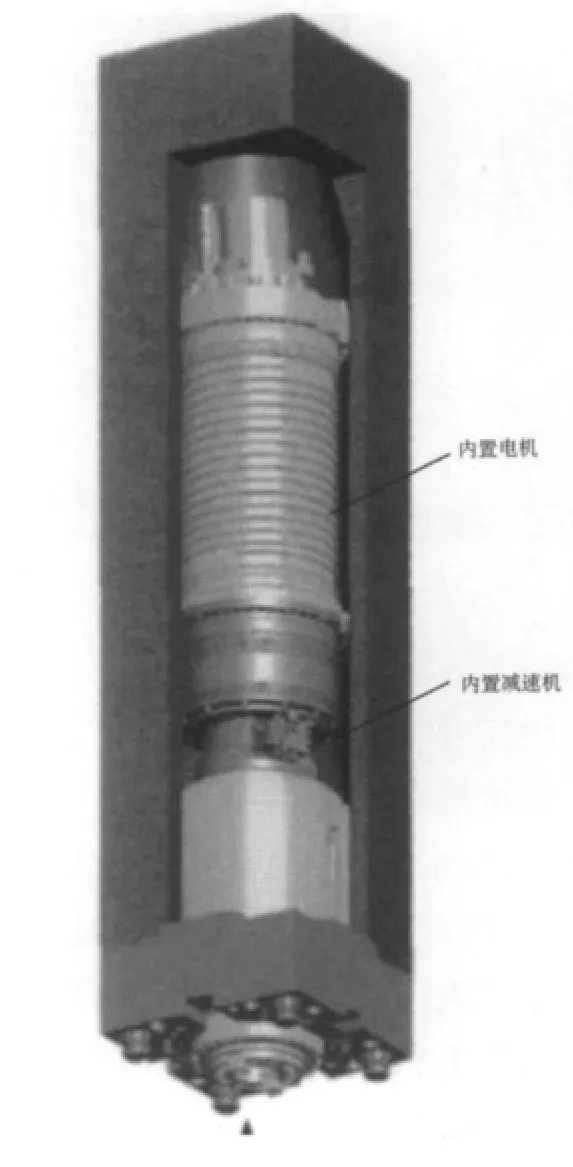

与北一的车削中心不同,沈阳机床的VTC250140m型立式车铣中心加工工件的直径及承重都比北一的要小,因此它的回转运动并没有采用静压导轨而是采用大直径的滚动轴承,此外它的铣削主传动与北一也不同,北一采用的是在外置伺服电机通过RADEX双速减速机变速后,再通过滑枕内部的传动轴驱动主轴旋转,沈阳机床的则是采用内置式主轴电机及减速器(图8),这样做的好处是显而易见的,它没有细长的传动轴,可以使主轴的转速更高(特别是在滑枕的行程较长时,这种优点更明显),但这种结构需要在滑枕的内部加工大量的孔,用来给内置的电机、减速机降温及润滑,因此滑枕的加工制造也变得很困难,此外,这种内置式电机、减速机的成本要高得多。在工作台进行铣削时(做为C轴使用时)的驱动方式上二者也不同,北一采用的是单电机双齿轮结构,通过液压消隙,沈机采用的是双电机(注意:二个电机的功率不同)双齿轮的电子预载消隙。

图8

高速、精密型立、卧加在本届展会上所占的比例很大,结构多为高刚度的的门型或动柱型布局,但传统的十字滑台结构在小行程的机床中仍占有一席之地。

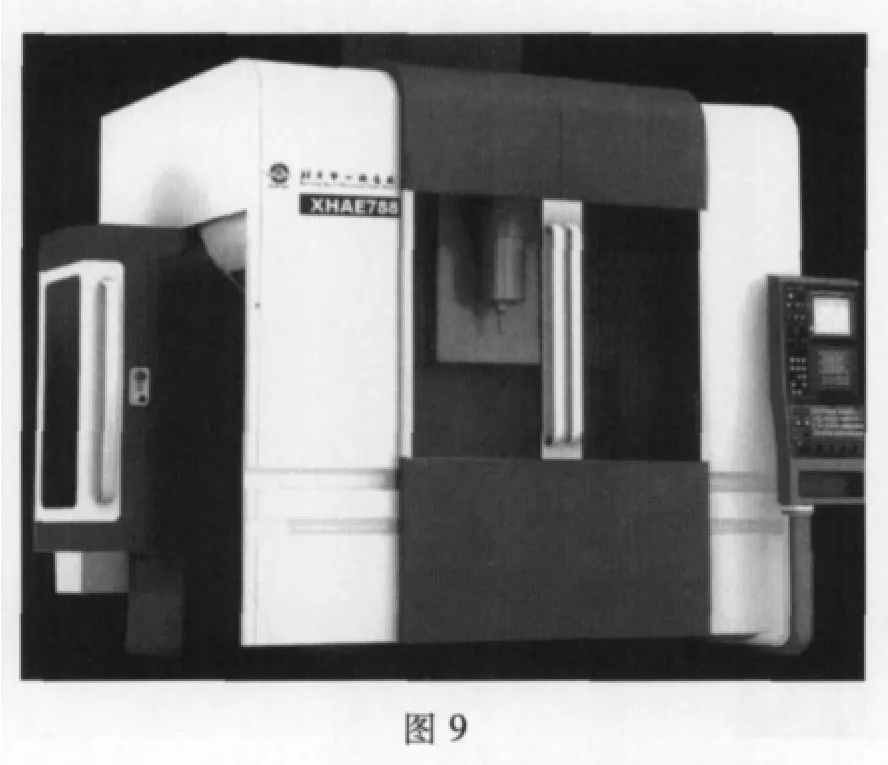

北京第一机床厂展出的XHAE788型精密立式加工中心(图9),采用了高刚性门型横梁设计,极大提高了机床的刚性,减小了机床在变载荷时的变形量,有利于提高加工精度。主轴采用高速、大功率内装式电主轴结构。主轴具有松刀卸荷装置(主轴浮动夹刀技术),保证了松刀时主轴轴承不承受松刀力,提高了主轴的寿命和精度。主轴箱定悬伸结构设计,主轴箱在Z向行程和各个位置时悬伸量一致。同时主轴箱采用了热对称结构设计,使用多路、多层恒温冷却技术,来保证主轴精度的稳定性。除了具有高精度外,机床外防护罩前、左、右三面均有门,三面接近性是该机床的另一大优点。

南通科技投资集团股分有限公司展出的VCL1100型精密立式加工中心(图10)采用十字滑台型式,主要构件均呈箱形结构,工艺性好,加工中不易变形。Y向导轨采用加大跨距设计,最大程度的消除了X向运动过程中的颠覆力矩对机床性能的影响;立柱采用扭矩管式 “人”字型结构,结合面较大,稳定性好。通过对主大件的三维建模有限元分析,在保证机床刚性的基础上消除了设计过程中的冗余现象,使机床整体性能得到了优化,降低了变形和振动对机床的影响。在提高精度方面,主要采取了配置全闭环光栅尺,各轴承座、丝母座与基础大件的结合面采取精刮工艺;主轴箱设计独立的冷动却回路,对主轴箱采取 “油浴”降温,减小切削热变形,进一步提高整机精度的稳定性。

图10

在对机床品质要求愈来愈高的今天,主轴箱油浴、丝杠中空冷却、主轴温度补偿、全闭环光栅反馈等技术已经成为越来越多精密加机床的标配。另外,优化机床的制造工艺,对机床进行精工细作来进一步提高产品精度也是广大机床制造厂商不容忽视的一个有效手段。

4 加快自主创新能力建设,促进产业升级

受国际金融危机影响,我国机床产品市场规模总体萎缩。市场需求结构发生明显变化。普通、低档机床的市场需求严重下滑,而大、重型高档数控机床的需求却一直较为稳定。在本届展会上,我们可以看到数控机床展品占整个展会的90%以上,许多企业已经开始逐步压缩或放弃低档、普通产品,而把主要精力放到了高端数控产品的研发上。在 “后危机时代”机床下游产业对 “绿色、低碳、节能、环保”,等高品质机床的需求将会与日俱增。虽然我国在2009年已经成为了世界第一机床生产大国,但我们应该清醒地看到我们还不是机床制造强国。加速高档产品的研发和产业化,快产品结构调整,提升企业核心竞争力、促进产业升级,是我国机床工具行业首要而紧迫的任务。