变桨轴承微动磨损分析与沟道参数确定

2010-07-26王思明文鉴恒杜海若许明恒

王思明,文鉴恒,杜海若,许明恒

(1.西南交通大学 机械工程学院,成都 610031;2.成都重型轴承研究所,成都 610031)

变桨轴承采用的结构形式多为内圈带齿或无齿双排四点接触球轴承[1]。变桨轴承安装于叶片和轮毂之间,使叶片可以相对其轴线旋转进行变桨,可起到平稳风力发电机组在额定功率点以上输出功率等作用[2]。

变桨轴承工作环境恶劣,受力复杂多变。工作过程中,其承受的通过叶片传递的载荷有:阵风和湍流引起的随机载荷,风切变、塔影、侧风和偏航率等引起的气动载荷,叶片重力、惯性力和偏航等引起的周期载荷,控制系统产生的如刹车、偏航、变距、脱网等载荷和瞬态气流瞬时载荷[3-4]。这些载荷将使变桨轴承承受交变的径向载荷、轴向载荷和倾覆力矩。因此,为提高我国风力发电机轴承的设计水平,使风力发电机组可靠运行,分析变桨轴承的微动磨损以及沟道参数对损伤的影响很有意义。

1 微动磨损

1.1 产生原因

变桨轴承工作中基本处于静止或缓慢摆动状态。摆动或交变、振动载荷将使变桨轴承的钢球与沟道接触处以及轮齿接触处产生微小的相对运动,当接触处的润滑油脂不能及时补充时,就容易产生微动磨损。同时,风力发电机组通常处在复杂多变的大气环境中,受气温变化形成的冷凝水、海风中的盐分、酸雨和腐蚀性气体等的腐蚀,遭受的微动磨损中伴随有微动腐蚀,加剧了变桨轴承微动磨损。因此,微动磨损是变桨轴承主要失效形式[5-6]。

1.2 损伤形式

根据文献[7]可以推断,在变桨轴承中发生的微动磨损与普通微动磨损一样包括两种情况:(1)钢球在沟道接触表面上小幅反复相对滑动,造成沟道表面的机械损伤;(2)钢球和沟道在较大的接触压力和微动的共同作用下,在接触表面产生裂纹。在微动反复作用下,裂纹扩展并最终形成剥落。裂纹的产生是因为局部疲劳所致,也是微动磨损的机理之一。实际中,接触滑动磨损与局部接触疲劳在微动过程中存在一种竞争机制[8]。微动磨损最终会在变桨轴承沟道上产生伪布氏压痕或蚀坑,使轴承转动摩擦阻力增大,并引起卡阻使变桨困难。而微动产生疲劳裂纹将加速变桨轴承的失效,大大降低轴承的使用寿命。

1.3 微动运行模式

外部载荷的随机性决定了变桨轴承沟道上微动运行模式的不确定性。不同位置的钢球与沟道间发生的微动磨损也不尽相同,并且微动磨损过程中还有润滑脂和腐蚀气体的参与,增加了微动磨损过程的复杂性。

以双列四点接触球轴承为例分析接触表面的微动运行模式。文献[9]指出,只要钢球与沟道的接触角不为零,在内沟道或外沟道中通常都会存在钢球的自旋运动。因此,变桨轴承在叶片产生的摆动或交变、振动载荷作用下,其钢球和沟道之间的微动运行模式比较复杂。从严格意义上来说,变桨轴承钢球和沟道之间除了存在切向微动、径向微动 、滚动微动和扭动微动组成的复合微动外(图1a),还有由于叶片的扭转振动或变桨过程中的往复摆动,使钢球在沟道接触表面发生往复Heathcote滑动(差动滑动)而引起的微动[10],如图1b所示。事实上,由于变桨轴承中润滑脂的存在,变桨轴承钢球和沟道之间发生的是有润滑脂参与的以上几种形式的复合微动。

图1 变桨轴承微动运行模式示意图

2 沟道参数的确定

下面从往复Heathcote滑动微动磨损和径向与切向组成的复合微动磨损两方面来分别讨论四点接触球式变桨轴承的沟道曲率半径系数和初始接触角的取值。

2.1 沟道曲率半径系数

向心球轴承的沟道曲率半径系数f=0.515~0.525[11]。而对于四点接触球转盘轴承的密合度通常为[12]:

式中:φ为该轴承的密合度;Dw为钢球直径;r为套圈沟道曲率半径。

则该轴承的沟道曲率半径系数为:

文献[13]表明,球轴承沟道曲率半径的增大对减小其微动磨损有很大影响。在对钢球直径为7.94 mm,沟道曲率半径为4.02~4.21 mm的轴承进行差动滑动形成的微动磨损试验得出,沟道曲率半径为4.21 mm,即沟道曲率半径系数f=0.53时,在钢球和沟道接触中心处没有发现磨损。说明少量增加内、外沟道曲率半径可以大大减缓沟道微动磨损引起的失效。所以在保证接触应力小于许用接触应力的情况下,可减小微动磨损的最佳沟道曲率半径要比普通轴承沟道曲率半径稍大一些。

另外,由于润滑脂为半固体,流动性差,当沟道曲率半径较小时,轴承的密合度较大;因此,润滑脂很难进入接触表面,并易在微动的自我清洗作用下被清除出接触区域。而且轴承沟道曲率半径较小也不利于减小变桨轴承的转动摩擦力矩。因此,从减缓变桨轴承微动磨损角度出发,其沟道曲率半径系数可取在0.53左右。

2.2 初始接触角

四点接触球转盘轴承的初始接触角一般取45°,但为了提高轴向载荷的承载能力,也可取较大的接触角(60°~70°)[12]。根据理论计算,四点接触球转盘轴承在初始接触角为60°左右对轴向载荷的承载能力最大[14]。

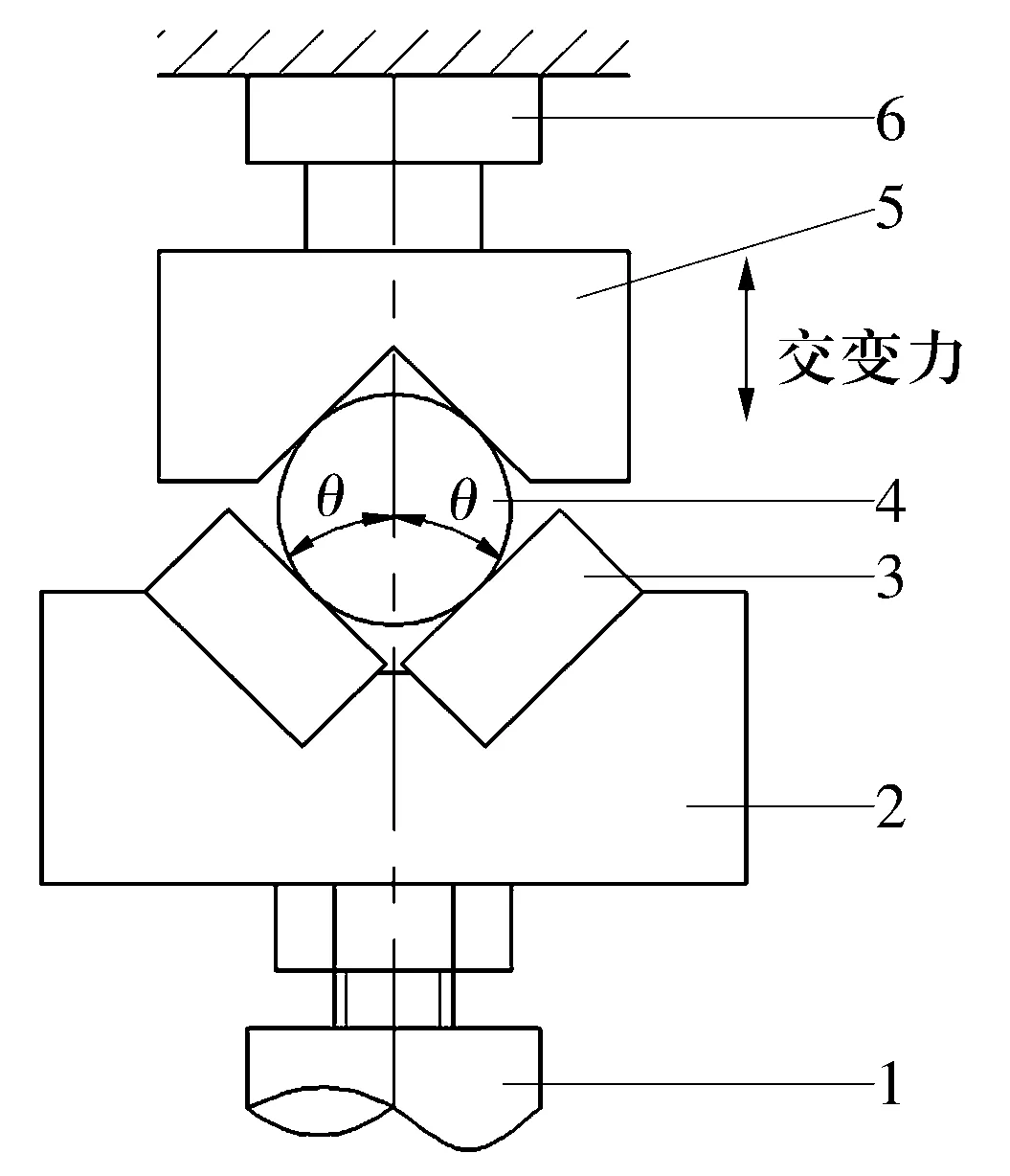

为研究变桨轴承不同初始接触角下对微动磨损的影响,设计了如图2所示的微动磨损试验装置。钢球试样直径40 mm,材料GCr15,硬度62 HRC;平板试样取变桨轴承用材料42CrMo,尺寸70 mm×30 mm×20 mm,整体淬火硬度58~60 HRC,粗糙度Ra=0.8 mm。θ分别采用45°,60°两种倾角进行加载试验。试验前在平板试样上均匀涂抹一次变桨轴承专用润滑油。加载力在1~10 kN之间进行正弦变化,频率为10 Hz,以模拟变桨轴承在风力发电机组上工作时受到的交变载荷,载荷交变运行105次。

1—液压系统活塞;2—平板试样夹具;3—平板试样;4—球试样;5—球试样夹具;6—载荷传感器图2 轴承微动磨损模拟试验装置示意图

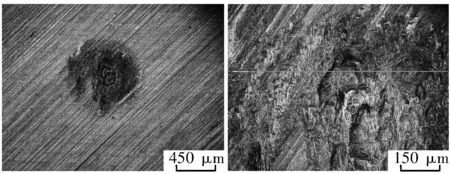

加载试验完成后,用光学显微镜对45°和60°两种倾角下平板试样微动磨痕进行观察,观察结果如图3和图4所示。

图3 45°试样微动磨痕表面光学显微形貌

图4 60°试样微动磨痕表面光学显微形貌

对比图3和图4可见,倾角为45°的试样上的磨痕面积虽然比倾角为60°的试样要大;但后者接触表面中心材料剥落严重。这说明对于硬度为58~60 HRC的42CrMo试样来说,倾角为45°时比倾角为60°时的微动磨损量小,也即抗复合微动磨损能力强。这是因为试验中的微动磨损损伤是切向和径向微动分量共同作用的结果。倾角较小时,以切向滑动微动磨损为主。随着倾角的增加,径向微动磨损作用增强,即微动疲劳裂纹产生的机率增大,材料以疲劳剥落形式出现,这种形式的损伤要比切向滑动微动损伤更严重[15]。

分析变桨轴承的接触角和上述试验的倾角θ受力方向可知,与接触角60°左右相比,变桨轴承初始接触角为45°左右时可减少微动疲劳裂纹产生和扩展的机会,从而减缓沟道材料的疲劳剥落,增加轴承的疲劳寿命。综合考虑变桨轴承的抗微动磨损与承载能力,初始接触角最好在45°~60°内取偏小值。

3 结论

(1)在交变载荷和振动载荷作用下,变桨轴承的钢球与沟道之间要发生往复Heathcote滑动、径向和切向等复杂的复合微动磨损。

(2)变桨轴承沟道曲率半径系数应比普通轴承沟道曲率半径系数稍大一些(0.53左右),而其初始接触角应在45°附近取值,这样有利于提高变桨轴承的抗微动磨损能力,减缓沟道微动磨损损伤。