钢球表面缺陷的机器视觉检测方法

2010-07-26宋晓霞杨建玺徐红哲

宋晓霞,杨建玺,徐红哲

(河南科技大学 机电工程学院,河南 洛阳 471003)

检测高精度轴承钢球表面质量的传统方法主要采用人工目测。这种检测方法不仅工作量大,而且易受检测人员主观因素的影响,容易对钢球表面缺陷造成漏检和误检,不能保证检测的效率与精度[1]。因此,对钢球表面质量进行高效准确的自动检测就显得十分重要。

1 检测方法

1.1 检测原理

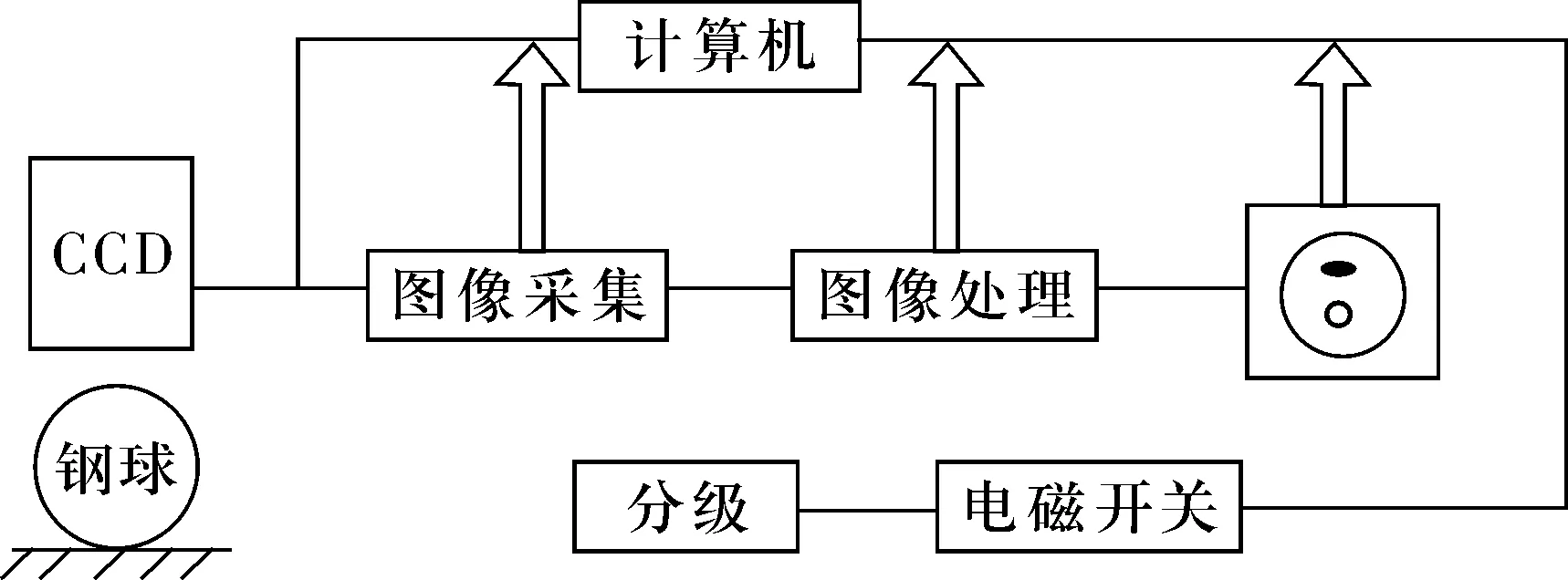

钢球表面缺陷在线检测要保证一定的速度和节拍,将钢球依次、匀速地送入轨道,分布在轨道上的6个摄像头获得钢球表面图像,利用VC++编程对图像进行分割、重构,并计算出整个钢球表面的最大缺陷以及缺陷总和。之后的一组电磁开关会根据钢球表面缺陷的情况对钢球进行分级处理[2-3]。其原理图如图1所示。

图1 钢球表面缺陷检测原理图

1.2 关键因素分析及实施方案

由于钢球表面的反光作用,需要特殊的光源以满足获得清晰图像的要求。

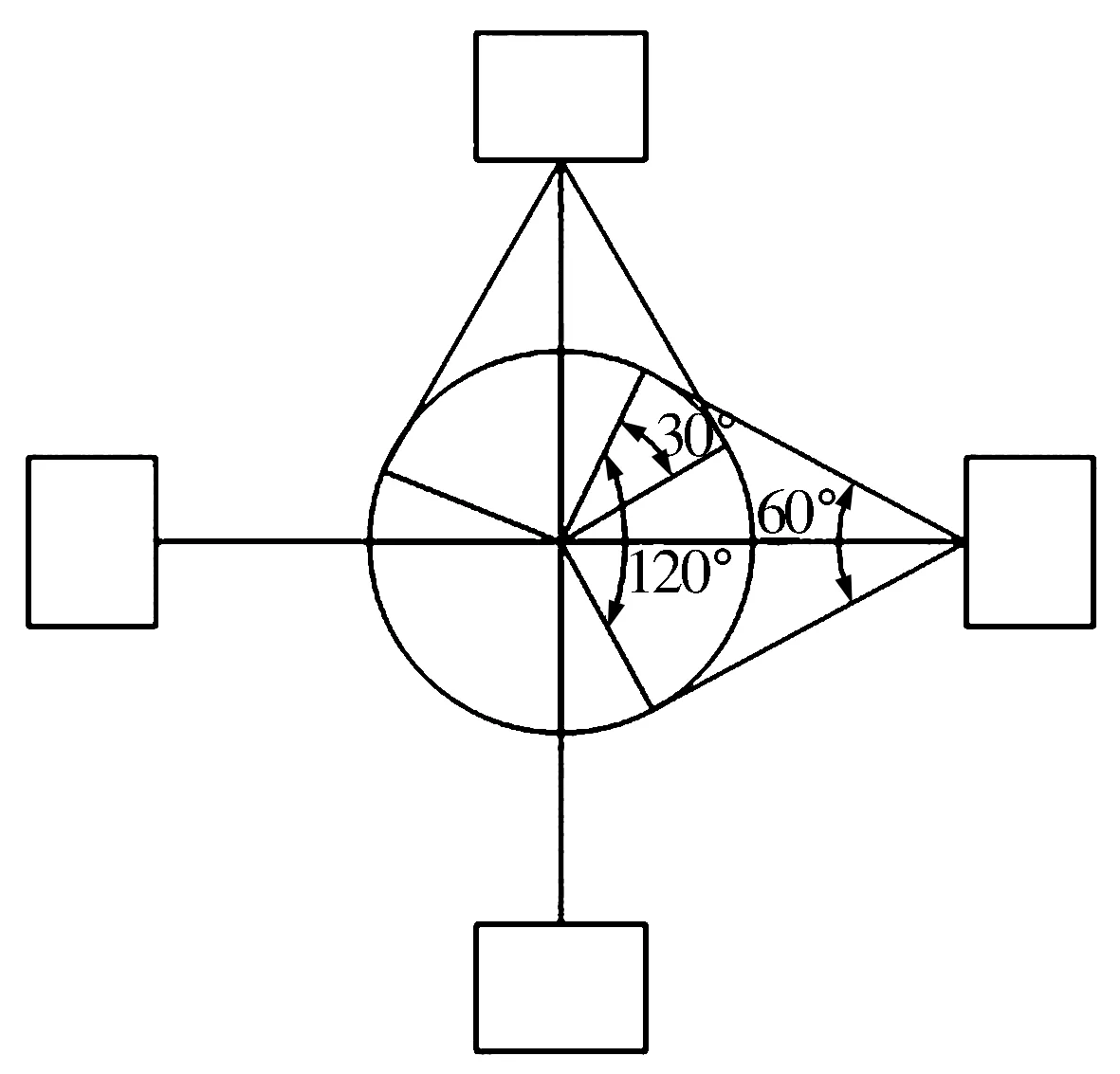

因为要在线检测钢球的表面缺陷,且要保证摄取到整个球面的特征图像,本系统采用6个摄像头布置在空间不同的位置以摄取整个球面图像。然后将6幅图像进行重构,去掉重合区,再对其进行图像处理,计算出每个缺陷的面积以及全部缺陷的面积。如图2所示,在赤道面上布置4个摄像头,在其垂直面上布置2个摄像头,每个摄像头的视角是60°,两两之间重合部分为30°,经重构可以得到钢球表面的全部信息。

图2 摄像机分布原理图

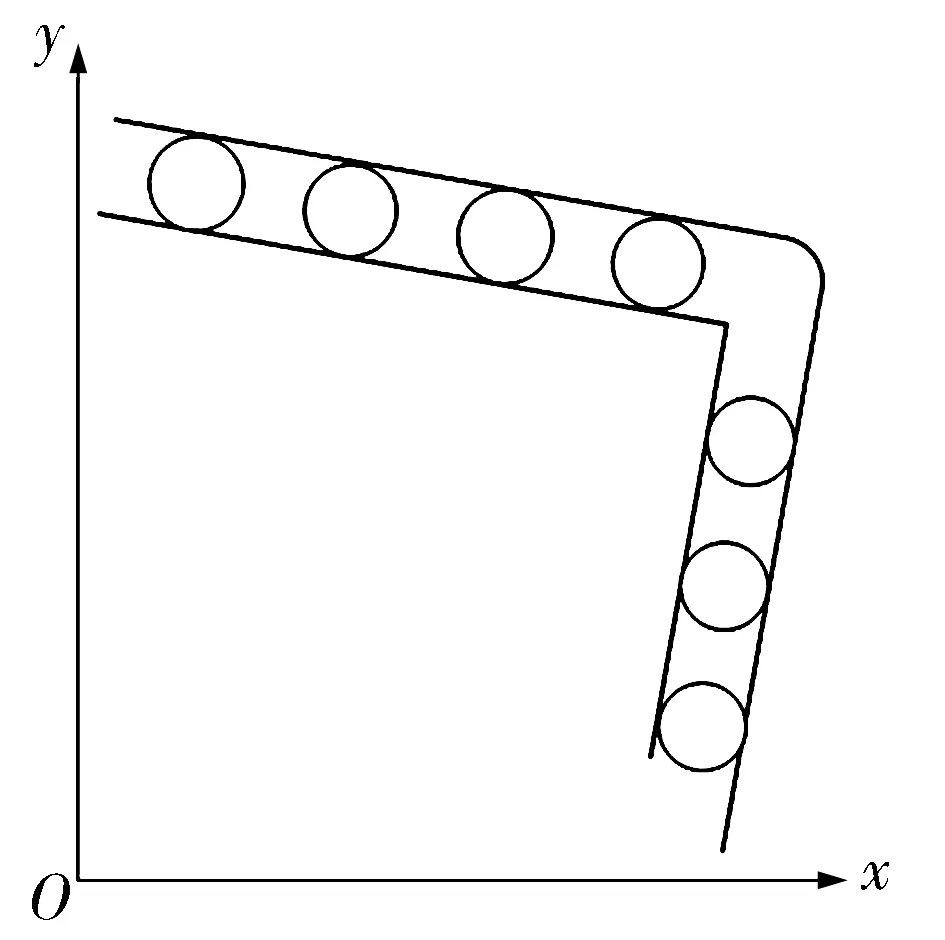

利用轨道来保证钢球在线检测中摄取到6幅完整的图像。如图3所示,两条相互垂直的轨道,保证钢球在轨道上做纯滚动。在两条轨道的交界处设置一凹坑,钢球到凹坑处由触发器将其推出,进入相垂直的另一轨道,可以保证钢球的旋转角度为90°。

图3 钢球运行轨道图

1.3 光源制作

为了克服钢球表面容易反光的不利因素,经大量试验,自行设计制作了如图4所示的拱形碗状红色LED漫射光源。不仅克服了钢球对普通光源的反射特性,而且也更加容易地获得钢球表面的细微缺陷,从而为进一步的图像处理和钢球表面缺陷检测以及质量分级奠定了可靠的基础[4]。

图4 拱形碗状红色LED漫射光源

图5 不同光源照射下的钢球图像

2 钢球表面缺陷检测算法

要将球形的三维信息在二维图像上准确地显示出来,其二维图像与钢球的真实图像之间存在一定的关系。

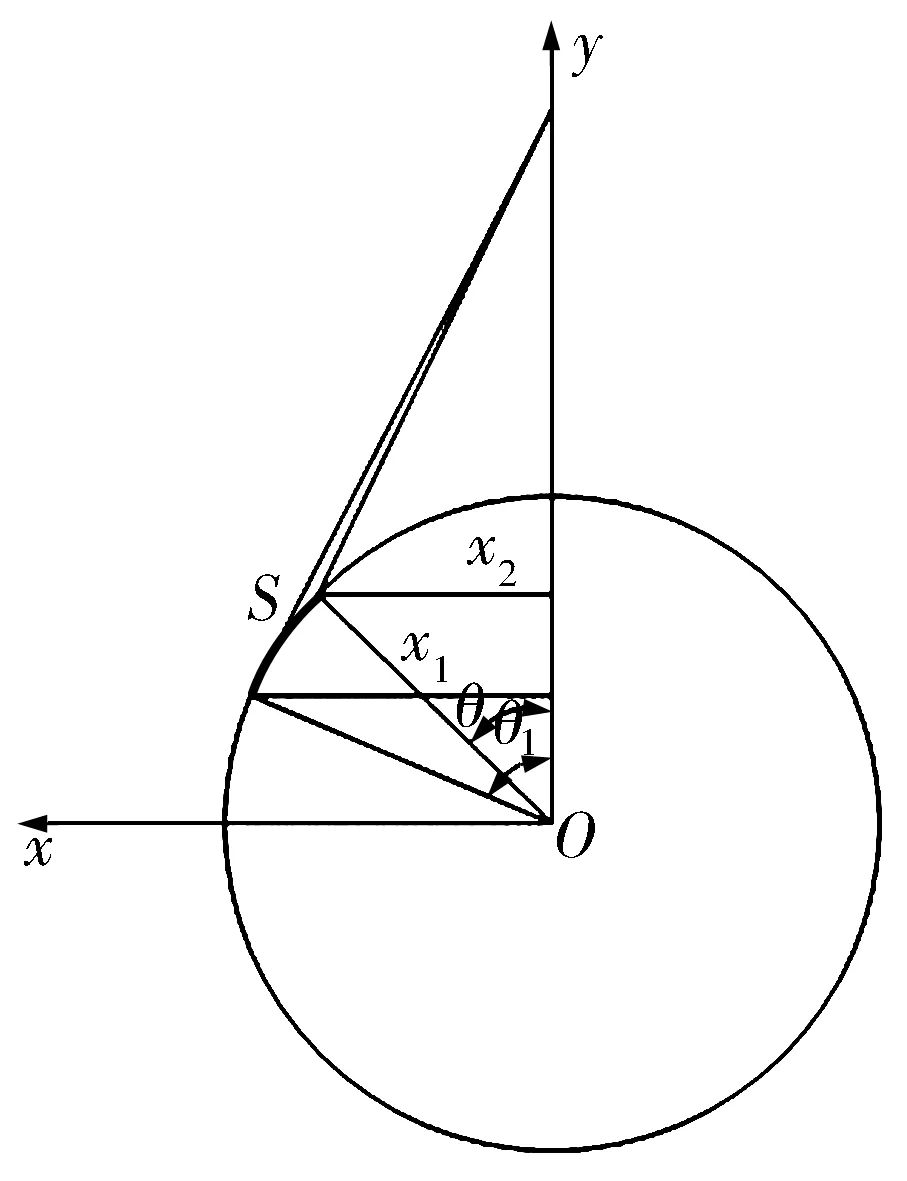

如图6所示,设钢球表面缺陷实际长度为S,钢球半径为r,则:

图6 转换关系计算原理图

(1)

摄像机到钢球中心的距离为h,缺陷点到摄像机的距离为u(即物距为u),则:

u=h-rcosθ

(2)

试验所用钢球直径为Dw=14 mm,h=14 mm。

本系统选择UM-201的CCD图像传感器COMPUTAR镜头,焦距f=8 mm,传感器尺寸为2/3″,有效像素(H×V)为752×582。

根据光学成像原理:

式中:t为图像上一个像素的大小,ν为物体上一个像素的大小。

ν=0.78×10-5×(14-7cosθ)2,(0°≤θ≤60°)

(3)

因为被检测物体是钢球,即使不考虑畸变,由于不同点的物距不同,图像上的一个像素在不同的位置代表的实际物体的大小也是不同的。

3 钢球表面图像的重构

重构就是计算出每幅图像上缺陷面积总和,去掉重合部分并最终将6幅图像进行整合,如图7所示。6幅图片两两相交,且每幅图片与另外4幅图片均匀重合相交。编程实现重构时,对于每一图片,如图8所示,只取其正方形的部分,这样6幅图像相加正好是无重合的钢球的整个表面。

图7 重合部分示意图

图8 相交两圆的重合示意图

如图每一重合区域的面积为:

中间不重和部分面积为:

S=πr2-4S重=(4-π)r2=0.86r2。

如果将一赤道面上拍摄的4幅图片分别记作p1,p2,p3,p4,垂直平面的两幅图片分别记作p5,p6。对应面积分别为S1,S2,S3,S4,S5,S6。则无重合的整个钢球的面积为:

S=S1正+S2正+S3正+S4正+S5正+S6正

(4)

4 试验验证及分析

试验摄取的图像是二维的,要通过二维信息获得三维的数据,就需要利用图6所示的原理,找出各个缺陷点,对每个点进行二维还原三维的计算。

如图9所示,O点为图片上钢球的中心,M1,M2,M3代表3个缺陷点,根据OM1,OM2,OM3的长度,可以知道M1,M2,M3在钢球上对应点的θ值,从而知道其在钢球上的实际分辨率,进而判断缺陷的位置和面积[5-6]。

图9 缺陷钢球图片示意图

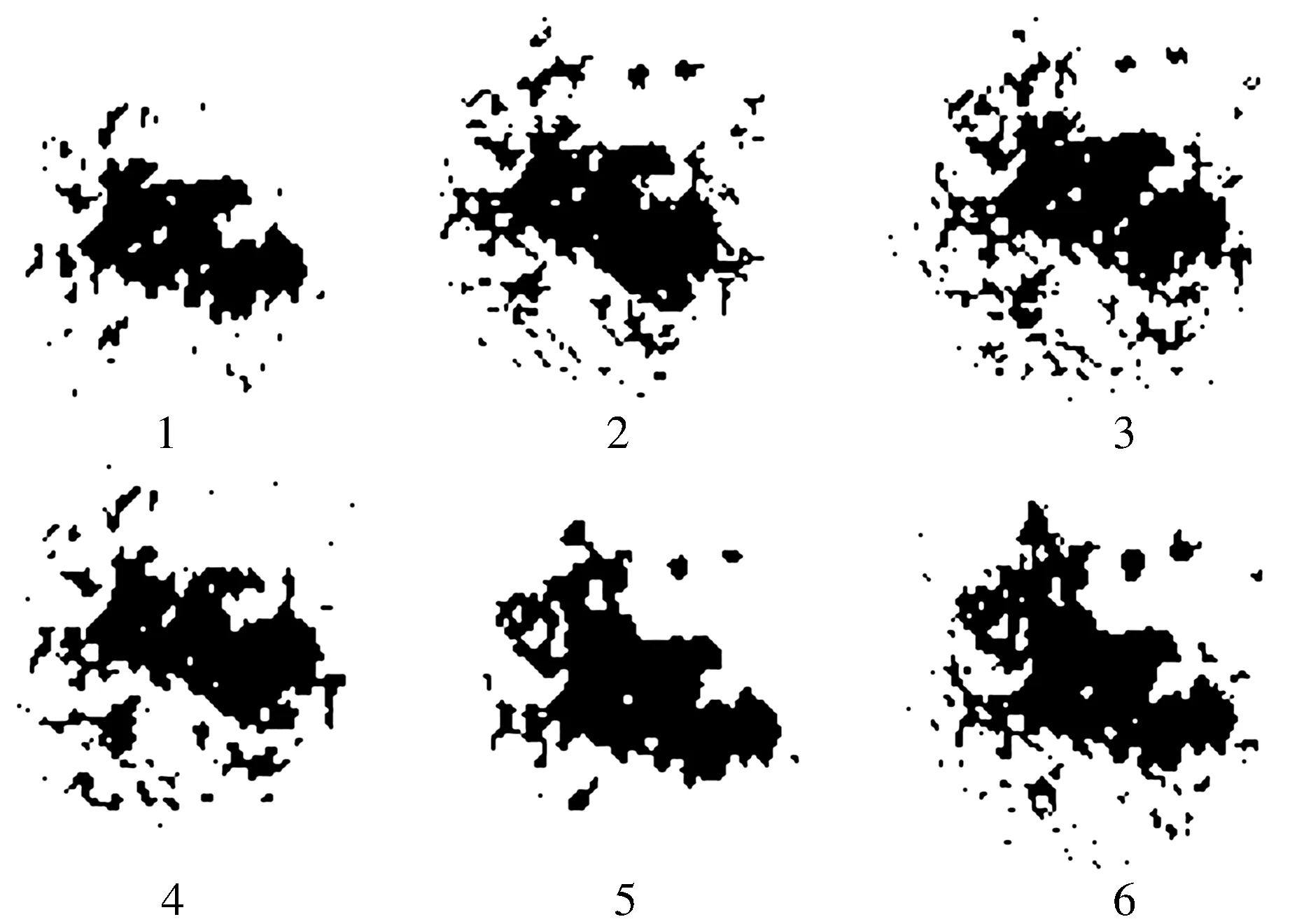

图10为轨道上6个CCD拍摄的实际钢球平面图像。图11为6幅图像去掉重合部分后钢球表面的缺陷部分。按照(1)~(4)式,将图11读入MATLAB,利用循环扫描法依次找出值为0的点到图像中心点的距离x(k),利用已知图像的物理尺寸和图像的像素尺寸,将x(k)转化为以毫米为单位的物理尺寸h(k),然后根据图片中钢球的直径与真实钢球直径的比例关系,找出放大倍数c。已知钢球半径为r,可以求出放大后的半径为cr,进而可以求出物距,由图6的转换关系和(3)式,可以计算出每一缺陷点像素面积的大小,对所有点进行统计相加,得实际缺陷个数为85 740(其中图片分辨率为752×582),实际缺陷面积为120.567 0 mm2。视觉检测结果与真实情况相符[7-8]。

图10 6张钢球图片

图11 钢球内部正方形部分的缺陷提取

5 结束语

提出的钢球表面缺陷自动检测方法能够较方便地获取整个钢球表面图像,且钢球运行轨道简单;自行设计制作的碗状红色LED漫射光源能够较好地克服钢球对普通光源的反射作用,可以得到非常清晰的钢球表面图像;采用的球形表面图像重构技术很好地重构了钢球表面缺陷的真实情况,不仅克服了球形边缘图像失真的问题,而且能够准确快速地将6幅图像进行重构,为钢球表面缺陷的准确识别与计算提供理论依据;经试验验证整个系统是可行的,处理的结果令人满意。