空气与油液介质下钢球表面缺陷检测效果对比分析

2010-07-26王义文蔺勇智贾冬开张中然刘献礼

王义文,蔺勇智,贾冬开,张中然,刘献礼

(哈尔滨理工大学 机械工业切削控制与高效刀具技术重点试验室,哈尔滨 150080)

目前,许多学者涉足于钢球表面缺陷检测的研究领域,但是仍有很多共性问题需要解决。首先是钢球的反光问题。钢球表面的反光率相当高,接近于镜面反射,导致采集画面亮度严重失真,淹没了所要检测的缺陷信息,尤其是在法线方向上,形成大片光晕。文献[1]通过一些试验方案能弱化部分钢球的反光,但是在图像采集过程中仍存在缺陷被完全覆盖在光晕及光斑中的现象;文献[2]将待检测钢球置于检测液(油)中,其采集的照片中无任何光斑、光晕及摄像机投影,取到了较好的图像采集效果,从而可知油液可有效地减弱钢球表面的反光。其次是钢球表面的投影问题。由于钢球表面是镜面反射,所以导致裸露的钢球表面会映射四周的景象,即使将检测环境密闭,所拍摄的图像中仍有摄像机的投影,为一个方形黑色区域,跟其他部分对比比较鲜明。以上两个主要因素严重影响了钢球表面缺陷检测的深入研究。

这里针对钢球在光源照射下产生较大的光晕及光斑给缺陷检测带来困难的问题,改变检测介质,将钢球由原来的在空气环境下采集图像改为浸入到油液环境下采集图像,对比分析钢球在两种检测介质中图像采集效果及图像处理效果,寻求更加优越的钢球表面检测效果,达到优化检测设备的目的。

1 试验系统与方法

该试验系统如图1所示,由工业摄像头、工控机、检测光源及图像处理软件几部分组成。

图1 试验系统结构图

此系统用检测光源为以点阵LDR为主照明光源,辅以FPR低角度光源,以弱化反射光线,使其照明光线均匀。二者以同轴方式定位装夹在摄像机镜头轴心线上,即三者同心。

经过对油液的综合比较,选择运动性能好、纯度高、透明性较好且搅拌无气泡的10#航空液压油作为试验用油液检测介质。

下面对空气和油液检测介质中钢球图像采集及处理的效果进行对比分析。在两种介质中进行图像采集时,应保证其他检测条件不变,图像采集及处理的具体方法如下:

(1)调节试验台。将摄像机定位,调节好物距,接着调整光源亮度,并调节好光圈,保证采集视野清晰明亮,最后,将检测视野中置入一粒钢球,对焦及观察检测视野,确定试验台已经调节完毕。

(2)采集图像。首先,在空的直径D=4.5 cm,深度H=2 cm的检测容器中放入一粒带有缺陷的钢球(直径Dw=12 mm),对焦,待图像清晰时,采集图像,并保存。其次,在保持现有条件下,取出检测容器,将航空液压油倒入其中浸没钢球约0.5 cm,再次将其放入采集视野,由于焦距对钢球表面反光及光晕无明显影响,因此可以根据需要微调焦距,然后采集图像,并保存。

(3)重复步骤1和步骤2,将同一缺陷钢球置入直径相同,深度H=6 cm的检测容器做采集试验。整个采集过程中除调节焦距外,试验台上其他条件保持不变。

(4)运用MATLAB图像处理工具箱对采集到的图像进行图像处理及缺陷检测,得出结论。

2 图像采集效果对比分析

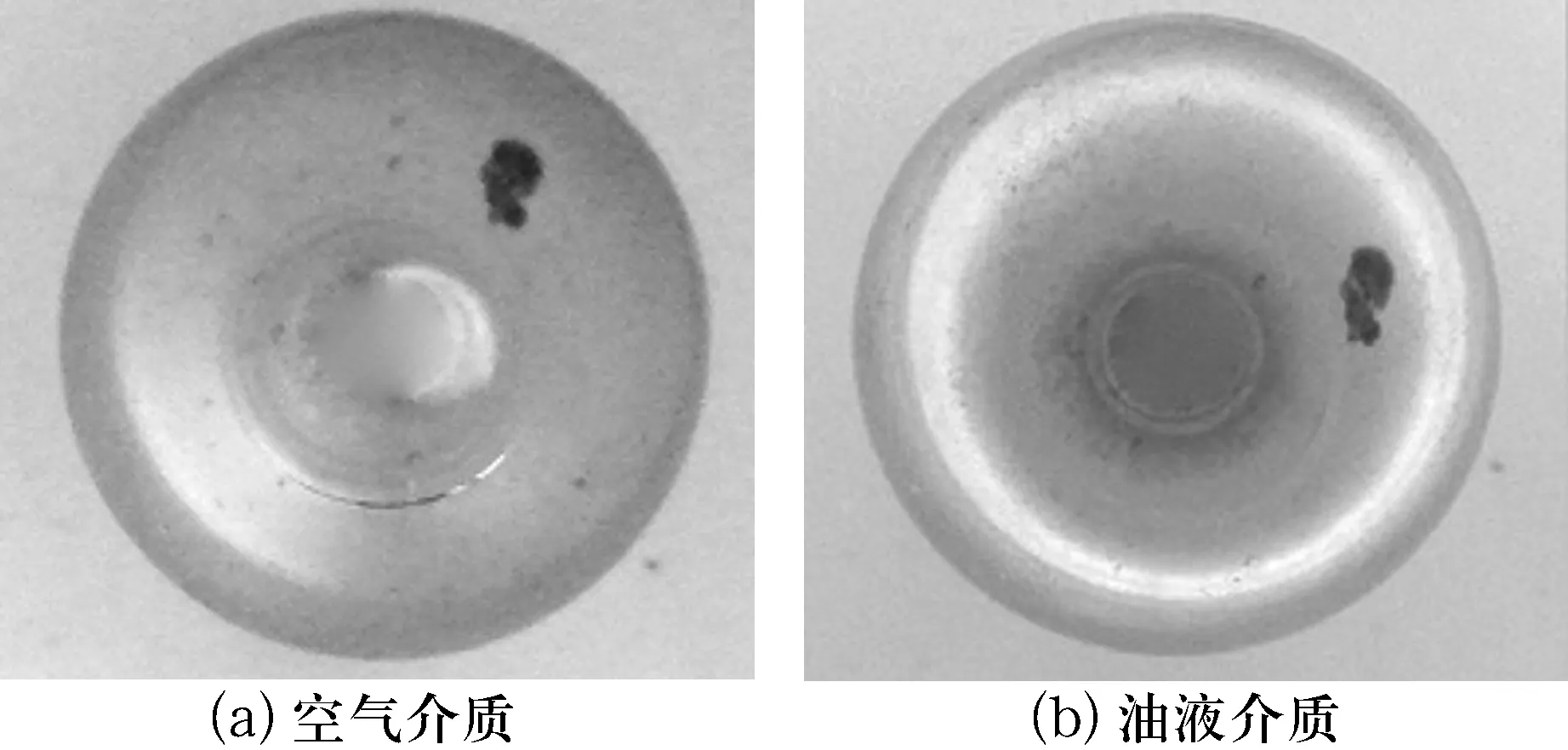

图2及图3的图像为在相同光照条件下,在空气及在油液环境中采集到的图像。其中图2是将钢球置于2 cm深的检测容器中采集的图像;而图3是将钢球置于6 cm深的检测容器中采集的图像。

图2 不同介质下采集的图像(H=2 cm)

由图2a可以看出,空气介质中钢球表面的镜面反射,将周围景物映射到钢球表面,钢球正中还有摄像机的投影;虽然此照明光源下钢球表面的光晕被弱化,但反光区域还是很大,外部景物也被清晰地映射到了钢球的球冠中心,淹没缺陷信息的机率很大,给钢球表面缺陷检测带来困难。由图2b可以看到,虽然钢球的中心位置依然存在光晕和由于液面光线折射及反射所形成的黑色圆斑,但其右上角的缺陷却清晰可见,钢球的表面没有映射周围景物,形成强反光面。

通过图2的对比可知,在油液介质中所采集到的钢球图像效果较好。因为钢球中心处强反光区域较小,所以钢球表面有效检测区域较大,有效地提高了钢球表面缺陷的检出率。

由于图2中钢球中心的光斑还是较大,不利于钢球表面缺陷检测。因此将该钢球置于6 cm深的检测容器中,所采集图像如图3所示。

图3 不同介质下采集的图像(H=6 cm)

从图3可以看出,当检测容器加深后,照射到钢球表面的光线被限制,光斑大小锐减,但图3a中光斑右侧存在不均匀的反光区域,图像中也含有大量噪点;而图3b的采集效果较好,中间的光斑呈现圆形,有利于钢球表面缺陷检测。

图2及图3对比可知,将钢球浸在油液环境中可以很好地弱化反光及凸显缺陷特征,只要在图像处理算法方面优化一下,可以将钢球中心的黑色圆斑去除,从而精确地检测出钢球表面缺陷。

3 图像处理效果对比分析

在现有的试验条件下,无法完全去除掉钢球镜面反射带来的光晕及光斑,因此,在处理该类图像时,要去掉钢球中心的光斑。这里采用的图像处理算法如下[3]:首先对采集到的钢球图像进行预处理,主要包括光斑区域填充、消噪、平滑、图像锐化、边缘检测、形态学处理等等;然后通过算法对缺陷边界标定,根据需要提取缺陷特征参数,以便用来识别缺陷类别。

其小波消噪二维模型为:

s(i,j)=f(i,j)+σe(i,j)

(1)

式中:s(i,j)为含噪声的信号;f(i,j)为真实信号;e(i,j)是标准偏差不变的高斯白噪声;σ为噪声水平系数;i=0,…,m-1;j=0,…,m-1。图4所示为不同检测介质中采集后的原始图像进行光斑区域填充后的小波消噪效果图。

经过对比分析可知,在空气介质中采集到的钢球图像球冠中心的光斑不规则,而其光斑外圈有明显的反光区域;而油液介质中采集到的钢球图像光斑很圆,缺陷的灰度信息十分明显,有利于图像处理及缺陷检测。

这里采用中值滤波器对采集图像做平滑处理。中值滤波的基本原理是把数字图像或数字序列中某一点的值用该点的一个邻域中各点值的中值代换。设f(x,y)表示数字图像像素点的灰度值,滤波窗口为A的中值滤波器可以定义为:

(2)

图5为不同检测介质中采集图像经过平滑处理后的效果图。经对比分析可知,油液介质中采集到的图像经平滑处理后,灰度分布更加均匀,效果较好。虽然钢球表面有一均匀的光带,但是由于其光带的灰度值与缺陷的灰度值相比较小,因而其经图像处理后,仍然可以准确地检测出缺陷。

图5 不同检测介质中采集图像平滑处理后的效果图

经过以上处理后,需要继续对图5进行一系列的图像处理,其中包括缺陷边缘检测、形态学膨胀处理、填充空隙处理、清理检测边界处理、结构元素平滑处理以及拉氏算子锐化处理等等。其空气介质中采集的图像经边缘检测以及结构元素平滑处理后的效果如图6a所示。油液介质中采集的图像经边缘检测以及结构元素平滑处理后的效果如图6b所示。

图6 不同检测介质中图像处理效果对比图

经对比分析可知,在空气介质中采集到的图像由于噪点较大,缺陷边界灰度信息不是十分明显;因此边缘检测效果较差,经结构元素平滑处理后,缺陷边界丢失,然而不需要提取的信息却依然存在。而在油液介质中采集到的图像经同样算法处理后得到了较好的检测效果,缺陷边界被较好地检测出来。

最后,可以将缺陷的边界标记下来,经过试验验证,该检测算法对于油液环境下钢球表面缺陷检测较为实用。该算法可以有效地提取油液环境下钢球表面缺陷的相关信息,例如边界特征、缺陷周长、缺陷面积、缺陷欧拉数等等信息,对于模式识别研究起到重要作用[4]。

4 结论

(1)航空液压油对于弱化强反光起到重要的作用,光源以同样方式照射到钢球上并没有产生大量光晕及周围景物映射现象,只是存在一个黑色的圆斑,且圆斑的大小可以通过改变外界条件来控制。

(2)将钢球置于适当深度的检测容器中有利于减小钢球球冠中心的光斑大小,D∶H≈3∶4时,采集效果较好。

(3)图像中间的黑色光斑区域在图像处理中将被填充,该区域的灰度值填充为周围等同灰度。这有利于钢球表面缺陷的提取。如果缺陷落于此区域,容易带来一定的漏检率,但当钢球处于滚动状态时,一定可以将其采集到,并通过处理分析检测出该缺陷。