数字式可逆励磁调节器

2010-07-25石磊

石磊

(海装武汉局,武汉430064)

直流电动机的转速调节一般有两种方式,一种是通过调节电枢电压来调节转速,这种调速方式一般是将转速从额定值向下调,多用于恒转矩负载的场合;还有一种方式是通过调节电机磁场来调转速,这种方式一般将转速从额定值向上调,多用于恒功率负载的场合。用于调节电机磁场的装置称之为励磁调节器。传统的励磁调节器,励磁电流通过模拟电路单向调节,电机的反转通过开关反向励磁电压来实现。我们设计的可逆励磁调节器采用了DSP来进行数字控制,且通过采用IGBT构成的H桥来实现励磁电流的双向调节,从而可通过改变磁场方向来改变电机转向。

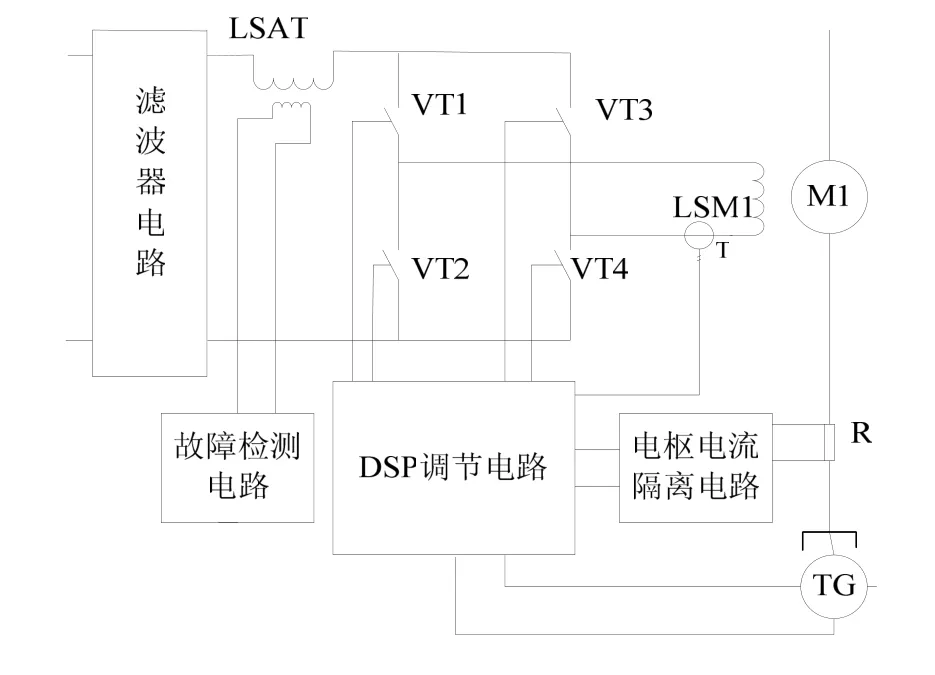

1 系统组成

可逆励磁调节器控制系统原理如图1所示。主要由滤波电路、可逆斩波电路、测速发电机TG、电流传感器T、和以DSP为核心的调节电路等几部分组成。电容及电感组成滤波电路,抑制斩波器工作时对观通等设备的无线电干扰。由测速发电机检测推进电机转速作为励磁调节器的转速反馈信号送至调节电路。由霍尔元件T检测励磁电流反馈给励磁调节器,以加快励磁电流的调节过程。一旦产生故障.可通过故障检测电路,封锁PWM输出。同时当电枢电流过大时,调节器具有一定的电枢电流截止功能。

图1 控制系统原理框图

系统的控制分为速度环(外环)和电流环(内环)控制。它们均采用PI调节,保证系统有较好的动态和静态特性。

2 硬件设计

2.1 可逆斩波电路

本调节器采用 IGBT器件作为功率控制元件。IGBT是一种新发展起来的复合型电力电子器件,它具有耐高压、电流大的特点,同时控制电路简单,稳定性好,因此在国内外变流装置中得到广泛应用。

在本装置中,四个IGBT构成H桥可逆斩波电路。电路结构如图1所示,当系统处于前进状态时,VT1、VT4进行PWM斩波,VT2、VT3关断;当系统处于后退状态时,VT2、VT3进行PWM斩波,VT1、VT4关断。当系统由前进转为后退状态时,首先,由控制电路发出关断信号关断所有的功率管VT1~VT4;接着控制电路延时一段时间,使得VT1、VT4完全关断,此时励磁绕组将通过IGBT内部反向二极管对电池充电;然后控制电路会将PWM斩波信号加到VT2、VT3上,使励磁电流进入反向运行状态。

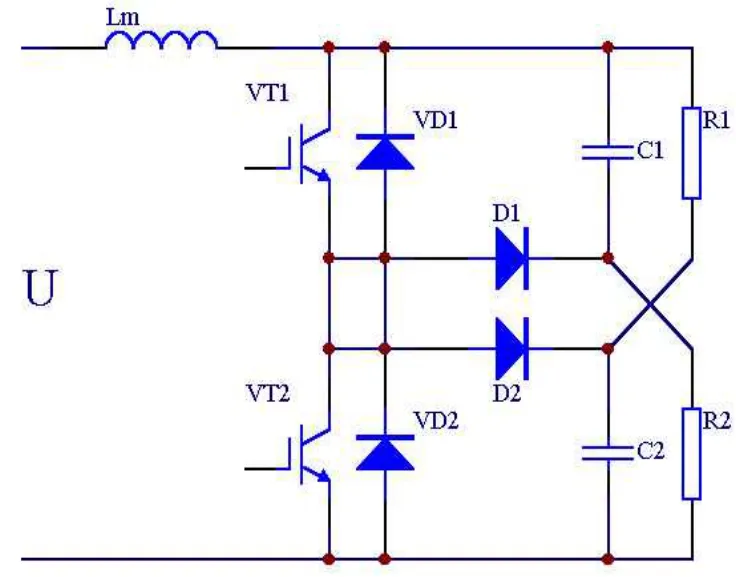

2.2 缓冲电路

当主电路进行PWM斩波时,会在IGBT两端产生过电压。这是由于IGBT的开关速度较高,当IGBT关断及反向二极管(FWD)逆向恢复时,会在主电路中产生很高的di/dt,于是在主电路的接线电感中就产生了Ldi/dt电压(关断浪涌电压),这个值会随着开关频率的增加而变大。为了防止浪涌电压损坏 IGBT,需要在主电路中采用缓冲电路,本系统采用的是放电阻止型缓冲电路,缓冲电路结构如图2所示。

图2 缓冲电路图

在设计该缓冲电路时,主要的工作是计算缓冲电容的容量及缓冲电阻的阻值。缓冲电容按下式计算:

式中L为主电路的分布电感,I0为IGBT关断时的集电极电流,VCEP为缓冲电容电压的最终值,Ed为直流电源电压。

缓冲电阻按下式计算:

式中:Cs缓冲电容值,f为IGBT工作时的开关频率。

2.3 驱动电路

控制电路的信号要经过驱动电路的隔离和放大后才能驱动主电路的 IGBT,我们选用了CT-Concept公司的 2SD315A驱动模块来驱动IGBT。该模块工作时只需提供一路15 V电源,内部提供了控制电路与主电路的隔离,一个模块可以驱动两路独立的IGBT,提供短路保护功能,提供两种与控制回路的连接电平(+15 V连接和+5 V连接)。由于该模块的结构紧凑、功能完善、对外接口简单,因此用它来设计IGBT的驱动电路非常方便。

我们用两个 2SD315A模块来驱动主电路的H桥,只需外加很少的外部元件。在连接驱动电路与IGBT时,要注意连线不能太长,最好是小于10 cm,否则会使IGBT的驱动信号受到较大干扰,造成IGBT的误触发。此外,要根据IGBT的特性参数,选择合适的集射极保护电压,选择合适的门极驱动电阻。

2.4 控制电路

本调节器采用TI公司的TMS320F2407(以下简称F2407)型DSP作为核心控制芯片。相对于单片机来说,相同的时钟频率下,DSP有着更快的指令执行速度,大部分的指令可以在一个时钟周期内完成。F2407的工作电压是3.3 V,兼容5V TTL电平,内嵌32K字的flashROM、544字的DRAM和2K字的SRAM;此外F2407还配置有CAN控制器、异步串行通讯口(SCI)、同步外设接口(SPI)、2×8路10位的A/D转换通道、硬件看门狗电路、以及大量的数字I/O端口。

我们使用F2407片内的A/D转换通道采样转速设定、反馈转速以及励磁电流等模拟量;使用F2407片内的存储器存放程序,外扩RAM 芯片IS61LV6416作数据存储器。使用SPI接口扩展一片串行EEPROM用于存放参数, 具体参数包括速度环和电流环的增益和时间常数。为了及时了解到设定转速、反馈转速以及励磁电流的变化情况,我们设计了LED显示电路来显示这些变量。同时设计了CAN接口,可与上位机进行通信。

由于充分的使用了F2407片内的资源,使得硬件电路得到简化,提高了整个装置的可靠性。

2.5 电流检测电路

电流检测采用的是应用霍尔原理电流传感器LT100,测量范围为0~100 A,电源电压±15 V,精度±0.5 ,绝缘电压3 kV,输出电流为0~100 mA。采取电压的输出形式,需要在电流输出端与供电电源零点之间串联一负载电阻。根据所取电压大小选取电阻值和及其功率。电流信号经过信号调理电路输入到DSP芯片的A/D采样通道。

2.6 转速检测电路

转速检测采用的是测速发电机,测速发电机输出的电压信号经过隔离、电平转换输入到DSP芯片的A/D采样通道。

3 软件设计

3.1 软件开发环境

本调节器的软件开发环境选用TI推出的用于开发其DSP芯片的集成开发环境CodeComposer Studio。由于C语言有着良好的可读性和易移植性,所以我们选用C语言开发程序。

3.2 软件结构

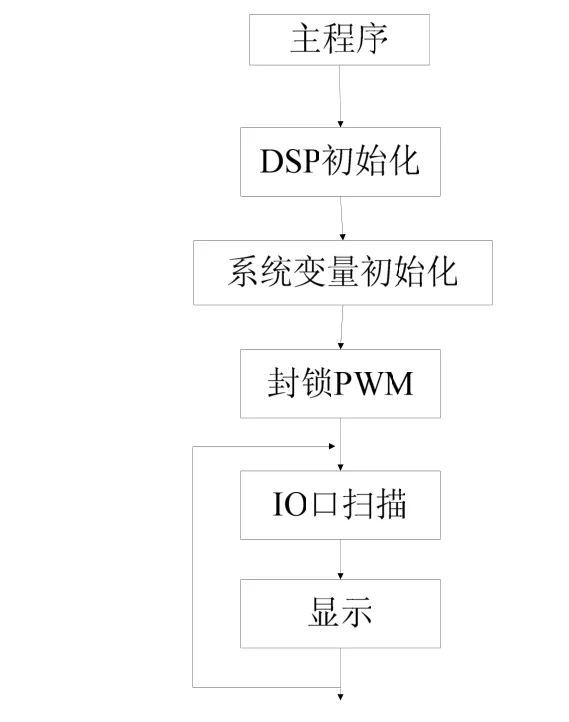

软件是由主程序和定时中断程序组成。

主程序流程如图3所示,调节器在上电或硬件复位后,开始DSP初始化和系统变量初始化,封锁PWM输出,然后进入主循环。在主循环过程中进行IO口扫描和显示程序。IO口扫描程序接受外部的控制命令,显示程序将电机的转速和励磁电流送到LED显示器上显示。

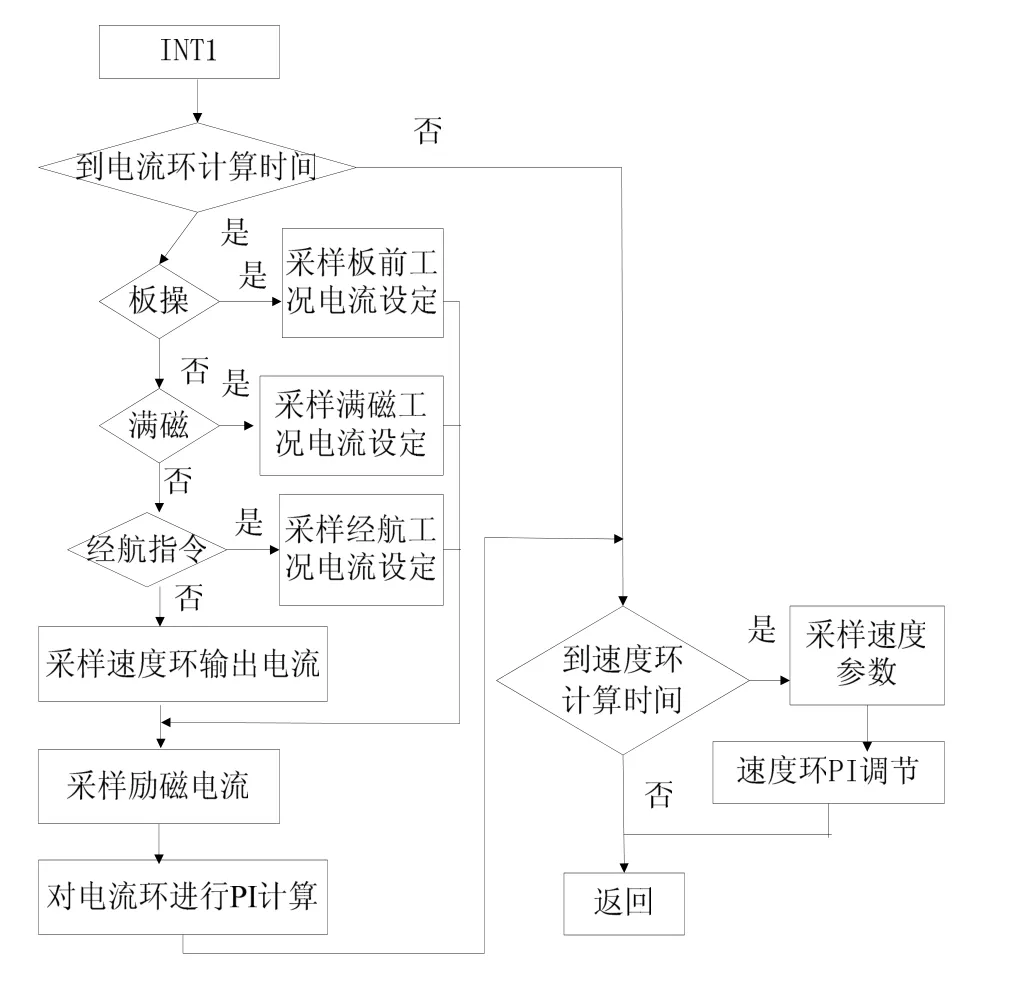

定时中断程序是系统的控制核心,程序流程如图4所示,它包括转速环和电流环PI调节程序,对转速和励磁电流进行闭环控制。其中速度环的计算周期为100ms,电流环的计算周期为10ms。

要实现对转速和励磁电流的控制,首先要获得转速和励磁电流的值,这个功能由数据采集程序来完成。数据采集程序使用F2407内部的A/D转换器来采集所需的数据,为了减小采集数据受到的干扰,每个数据都被采样了四次,去掉最大值和最小值后再取平均值。

图3 主程序流程图

图4 定时中断程序流程图

4 结束语

试验证明,由DSP构成的数字式励磁调节器有着良好的工作性能;同时能方便的实现励磁电流反向。

[1] 顾绳谷. 电机及拖动基础. 北京:机械工业出版社,1996年.

[2] TMs320LF/Lc24ox DSP Controllers System and Peripherals,2000.

[3] TMs320LF/Lc24ox DSP Controllers CPU and Instruction Set,2000.