基于正交编码器高精度测速方法的研究

2010-07-25焦东升张秀彬应俊豪

焦东升,张秀彬,应俊豪

0 引言

正交光电编码器是一种数字式角度检测装置,它将输入给转轴的角度量,利用光电转换原理转换成相应的电脉冲或数字量输出,用于机械旋转速度和转角位置的测量。光电编码器分为绝对式和增量式两种,增量式编码器在码盘上均匀地刻制一定数量的光栅,当电动机旋转时,码盘随之转动,通过光栅开放与封闭光通路,在接收装置输出端便得到频率与转速成正比的方波脉冲序列,在正交光电编码器中,增加一对发光和接收装置,使两对装置光栅节距错开1/4,从而两组脉冲序列A和B相差900。

采用编码器测速的常用方法有M法和T法[1],T法在定步长采样中应用较多,转速较低时,分辨率较高,M 法在定时采样中应用比较多,转速较高时,分辨率比较高,但是对于工业现场高速旋转被测机械装置,适用较高转速测量的M法不能满足高精度和宽测量范围的要求,本文在M法基础上,利用正交编码器相位相差900的条件将脉冲序列同时定时采样而提出变M法,并且采样脉冲序列的上升沿和下降沿,使在不改变编码器制造工艺增加单周线数的条件下,提高了转速和转角的测量精度,并且增大了转速和转角测量的分辨率[1]。

将编码器产生的脉冲序列输入数据采集卡,通过LabVIEW 搭建基于虚拟仪器的测速平台,可实现对被测对象转角和转速的实时监测,通过信号调理电路,对编码器输出的脉冲序列进行滤波、隔离、放大处理,使其适应环境恶劣的工业现场。

1 变M法测量转速方法的提出和精度分析

1.1 M法测速原理

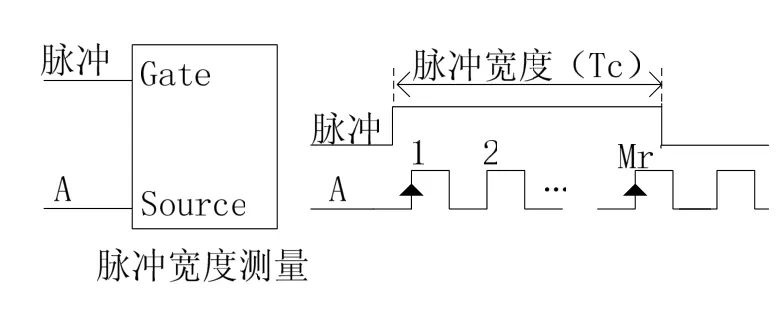

在一定的时间T内测取光电编码器脉冲个数N,用以计算这段时间内的平均转速,称作M法测速,如图1所示,电机转动一圈带动编码器产生P个脉冲,时间T以秒为单位,而转速是以每分钟的转数r/min为单位,则电动机转速为

图1 M法测速原理图

在上式(1)中,P和Tc均为常值,因此转速n正比于脉冲个数Mr。

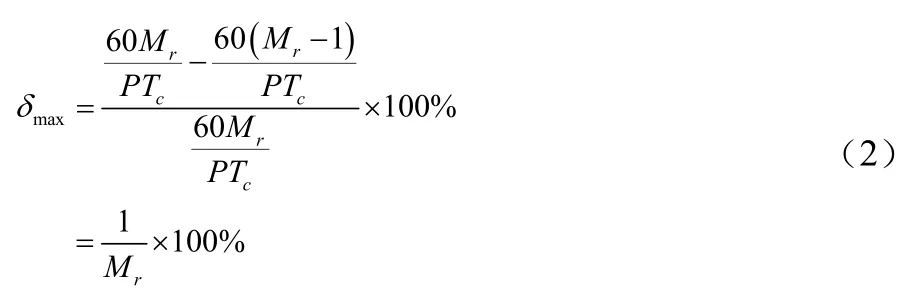

在M测速法中,测速误差决定于编码器的制造精度,以及编码器输出脉冲前沿和测速时间采样脉冲前沿不齐所造成的误差等,最多可能产生一个脉冲的误差,因此,M测速法误差的最大值为

由式(2)可知,δmax与Mr成反比,即转速越高,误差率越小。因此适合工业现场高速运行的被测系统[2] 。

M法测速的分辨率为

由式(3)可知,M法测速的分辨率与实际转速的大小无关,要提高分辨率,必须增大P和Tc,但在实际中,增大P收到编码器制造工艺限制,增大Tc势必是采样周期变长。

1.2 变M测速法的提出

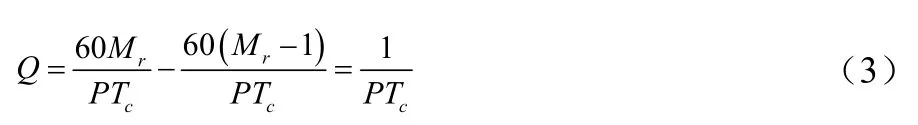

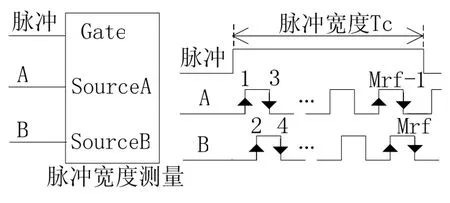

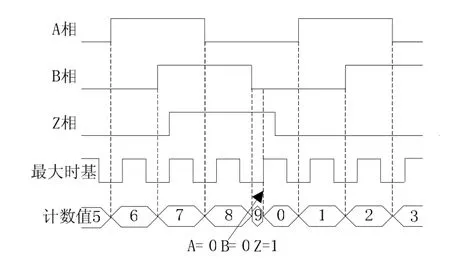

在M法测速基础上,对于正交光电编码器,产生正交的A、B两相脉冲同时输入,相位相差900,并且在脉冲上升沿和下降沿均计数,这样检测到光电编码器输出脉冲个数Mrf为Mr的4倍。因此变M测速法原理如图2所示,那么电动机转速为

图2 变M法测速原理图

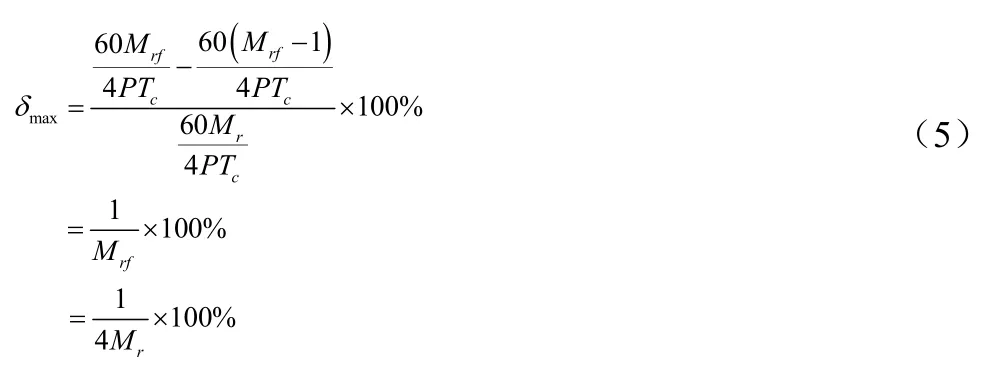

在变M测速法中,最多可能产生其中一组脉冲中一个上升沿或者下降沿误差,因此,变M测速法误差最大值为

比较(2)和(4)可知,变M测速法最大误差率仅为M测速法的1/4。

同理,变M测速法分辨率为

式(3)和式(6)相比较,在不改变P和Tc的情况下,分辨率(Q减小4倍)提高了4倍。

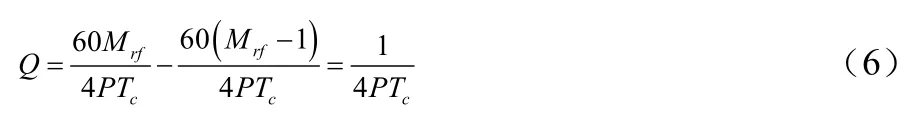

1.3 变M法测量转角

根据变M测转速法的原理,应用数据采集卡的计数器可以对编码器的转角进行测量,在A相和B相两路脉冲序列的上升沿和下降沿到来时,计数器均计数。当 A相脉冲超前B相脉冲,计数器进行累加计数,即输出角度值为正,反之输出角度为负。根据编码器线数值,将计数值换算成转角角度输出,计数原理图如图3所示。

图3 计数器变M角度测量法原理图

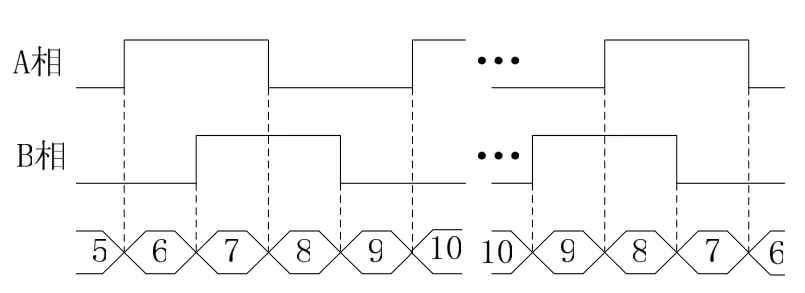

对于只有A、B两相的编码器,计数器在连续脉冲情况下计数累加,即输出角度值一直累加,当编码器反转时才开始递减。对于有Z相的编码器,Z相作为指示相,当Z相来一个高脉冲时,计数器清零重新加载,Z相清零原理图如图4所示,在Z相为高电平情况下,并且A相和B相同时为低电平时,系统时基脉冲上升沿到来时计数器清零,对于有Z相的编码器,每旋转一周,Z相输出一个脉冲,计数器进行一次清零,在程序设计中,将计数值换算成转角角度输出,即编码器旋转一周,程序输出角度00~3600循环一次,反之,当编码器反转,B相输出脉冲超前 A相,计数器递减,编码器旋转一周,程序输出角度-3600~00循环一次。对于线数为1000p/rev的TRD-GK1000-RZ光电编码器测量角度的分辨率

图4 有Z相计数器角度测量原理图

2 实验分析

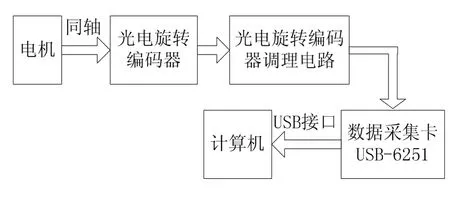

实验选用TRD-GK1000-RZ增量式正交光电编码器,线数为1000p/rev,工作电压为DC24V,采用法兰加紧和被测试对象电机实现同轴安装。数据采集卡选用NI公司的M系列USB-6251板卡,单通道1.25M/s采样率,分辨率16Bit,24路数字I/O,通过USB总线和PC机相连接,测速实验的硬件设计如图5所示[3]。

鉴于工业现场的条件,增量式光电编码器的输出信号一般夹杂着毛刺干扰,且编码器旋转时容易受机械振动而导致编码器的主码盘和鉴相盘光缝之间不再保持严格的相差1/4节距关系,因此,输出信号A、B两相在发生瞬间高频振动的时间段内不再保持900的相差,光电编码器的输出也不再是原有规范的方波信号,在瞬间高频振动的时刻,原来一个方波周期内可能包含有几个高频脉冲,进入计数电路就导致计数结果偏离实际值,出现所谓的“误计数”。

图5 测速系统硬件结构图

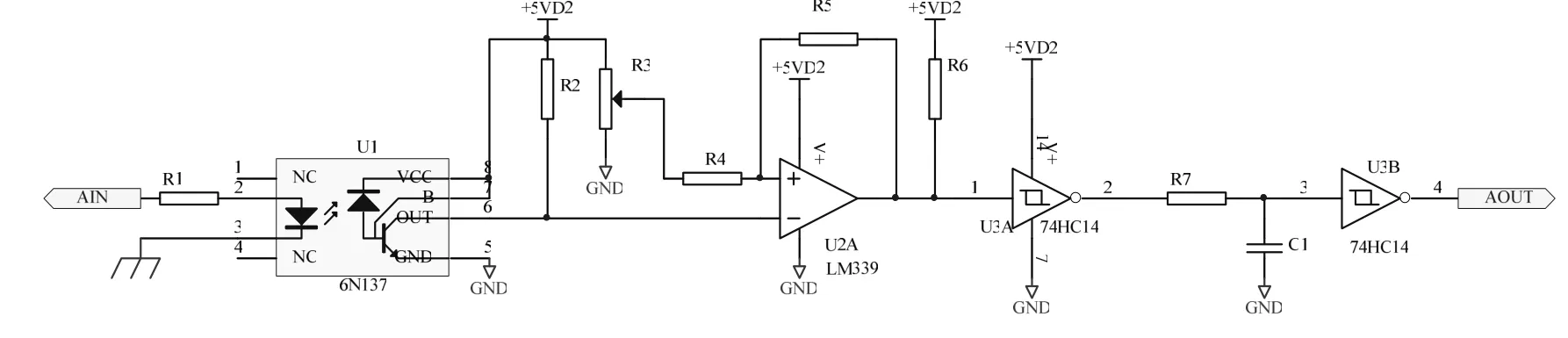

为了抑制干扰的影响,使其具有较强的抗干扰能力和可靠性,实验设计了如图6所示的信号调理电路,光电耦合器的发光二极管低阻抗电路对噪声不敏感,抗干扰能力较强。此外光耦还可以切断现场与接收端系统之间的地线回路,使二者能用独立的电源供电,起到保护作用。当使用的编码器栅距很小,或带动编码器的机械运动较快时,编码器输出脉冲频率较高,因此隔离选用高速光电耦合器6N137。这样,内阻较大的干扰信号在送入光电耦合器输入端时便被大大削弱了, 再经过发光二极管、光敏三极管的耦合作用, 那些经过削减的干扰几乎完全被抑制掉了。

图6 电编码器信号调理电路原理图

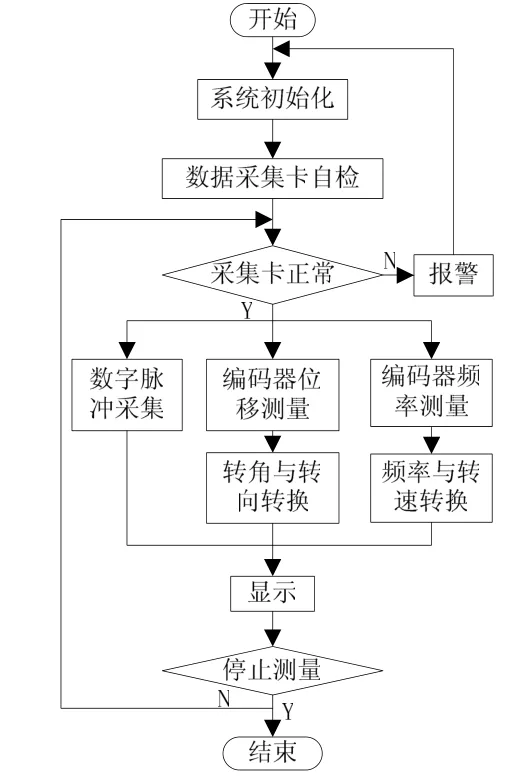

实验应用数据采集卡的计数器功能,通过对正交光电编码器A、B、Z三相数字信号的频率测量,以实现对系统转速的计算,通过对编码器的数字信号的位移测量,完成对被测系统转向的判断,最后通过数字I/O通道,对编码器输出脉冲进行实时采集,在LabVIEW搭建的虚拟仪器界面进行实时显示。整个测试的流程图如7所示。

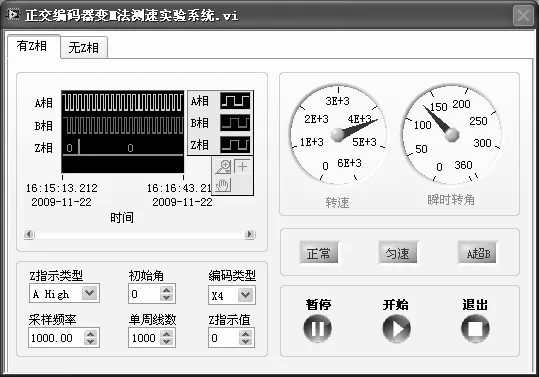

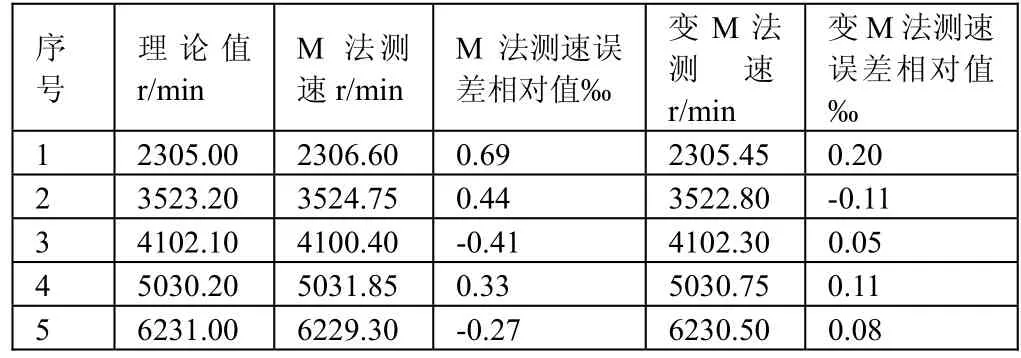

根据图7所示变M法测速实验流程图,通过LabVIEW图形化语言分别对转速和转角测量进行软件实现,并将正交编码器输出的脉冲序列通过数据采集卡数字 I/0实时采集[4]。基于虚拟仪器的测速和测转角实验系统运行界面如图8所示,系统在显示转速和转角瞬时测量值的情况下,一并将编码器A、B、Z三相的输出脉冲显示出来,通过判断编码器脉冲的是否连续,设置报警指示正交光电编码器输出脉冲是否正常,以避免光电编码器由于工业现场高频脉冲导致编码器断线而引起“误计数”。通过实验测试,表1给出了M法和变M法转速测量的

图7 测速系统流程图

图8 实验系统运行界面

数据对比结果,结果表明,变M法测速误差相对值远小于M法测速的相对误差,而且当转速越高时,相对误差值越小,因此,变M法测转速在原来测转速方法的基础上精度有了很大的提高。

表1 M法和变M法转速测量的数据对比

3 结论

介绍了正交光电编码器的测速原理,分析了M法测速的分辨率和测量误差,在此基础上提出了变M法测量转速和转角,并且对测量实验的硬件调理电路进行了设计,在工业现场保证了光电编码器两路脉冲序列的正交性,通过LabVIEW 进行了软件实现,提供了友好的可视化界面。两种方法实验结果相对误差求均方值分别为 0.452‰和0.121‰,可以看出变M法误差值远远小于M法,证明变M测速法在不改变光电编码器制造工艺和采样周期的基础上精度大大提高,而且具有很高的分辨率。该方法在恶劣环境的工业现场高转速、高精度测量的要求下具有很大的应用价值。

[1] 陈伯时.电力拖动自动控制系统[M] .北京:机械工业出版社,2003.

[2] Denic D, Randelovic I, Miljkovic G. Recent trends of linear and angular pseudorandom encoder development[C] .International Symposium on Power Electronics, Electrical Drives, Automation and Motion Taormina, Italy, 23-26 May 2006

[3] NationalInstrumnent.6251_Specifications[Z] .2008.

[4] 龙华伟,顾永刚.LabVIEW 8.2.1与DAQ数据采集[M] .北京:清华大学出版社,2008.