盾构施工二次进洞施工工艺初探

2010-07-25谭伟姿

□文/谭伟姿

盾构到达接收是盾构法隧道施工的最后一道工序,由于地铁施工本身的特点,施工风险非常大,处理得不好,很容量出现事故。近年来的地铁施工总结出盾构机到达二次进洞的施工工艺,这种施工工艺可以极大地降低盾构机进洞过程中的施工风险,具有重要的推广价值。

二次进洞的基本原理

传统一次进洞的施工方法是盾构进入加固区间后,盾构机一次全部推出隧道,中间不停,但由于盾壳与周边土体之间有缝隙,当刀盘露出洞门后,地下水会顺盾壳与周边土体之间的缝隙向外流出,如果地质情况好,加固区效果理想,施工速度快,可以将风险控制在一定范围内。但实际施工中往往会遇到地下水丰富、地质情况不理想(尤其是砂层)、加固区间存在缺陷的情况。在这种情况下,如果采用一次进洞的方法,安全风险极大,地下水会顺盾壳与周边土体之间的缝隙向外流出,造成水土流失,进而引起地面沉降,造成地下管线破裂及周边建筑物沉降,引发一系列的不良后果。

盾构机二次进洞的基本思路是想办法控制住盾构机推出过程中顺盾壳与周边土体之间缝隙流出的水,这样就不会造成水土流失,也就将风险控制住了。主要做法是在盾构机刀盘露出洞门之前,在主体结构预埋的盾构环上焊上二层弧形钢板,二层钢板之间塞上海绵条(海绵条可以起到阻止水土流失的作用),只要盾构机刀盘推出钢板(一次进洞),立即停止推进,利用盾尾处的管片吊装孔及钢板上的预留的注浆孔注浆,将盾壳与周边土体之间缝隙用浆液全部填充满,断绝地下水顺盾壳与周边土体之间缝隙向外流的通道,等浆液达到一定强度后,再将盾构机全部推出(二次进洞),从而可以确保施工安全。

工程概况

天津市地铁9号线SZO标段盾构区间单线全长1 235.2 m,线间设一条联络通道与泵房合建。该区间位于直线上,最大纵坡19.45‰,最小纵坡2‰,线间距为13 m。盾构衬砌采用强度等级为C50的钢筋混凝土预制管片拼装而成,每环管片由3块标准块、2块邻接块及1块封顶块组成。管片采用错缝拼装,内径为φ 5 500mm,厚度 350mm,每环管片宽度 1.2 m。

该盾构区间所处地层为第四系松散沉积层,该层厚度大,其岩性为粘土层、粉土及粉砂。表层为人工填土,因填垫时间短结构密实度不均,大部分表现为相对松散、力学性质差,为欠固结层,故工程地质条件差。为了有效降低盾构机进洞过程中的施工风险,该区间盾构机进洞采用了二次进洞的施工工艺。二次进洞施工工艺流程见图1。

图1 二次进洞施工工艺流程

进洞前的施工准备

加固区加固效果检查

地基加固靠近地连墙区域采用3排高压旋喷桩,剩余区域采用14排深层搅拌桩,桩径φ600mm,桩间咬合200mm,桩长12.7 m。盾构进洞前采用垂直取芯的方式对地基加固效果进行检查,强度达到设计要求后,才能进行进洞门凿除,否则应对加固区间采取补救措施。

盾构位置姿态复测

在盾构进洞前100环对已贯通隧道内布置的平面导线控制点及高程水准基点做贯通前复核测量,准确评估盾构进洞前的姿态和拟定进洞段掘进轴线。复核数据应通过反复比较,分析误差是否在允许偏差之内,从而正确的指导进洞段盾构推进的方向,以确保盾构机良好的姿态进洞,准确就位在盾构接收基座上。

接收井内盾构基座安装

盾构接收基座用于接收进洞后的盾构机,由于盾构机进洞姿态是未知的,在盾构机进洞前仍需复核接收井洞门中心位置和接收基座平面、高程位置(一般以稍低于洞圈面为原则),确保盾构机进洞后能平稳、安全推上基座。

盾构基座为钢结构预制成榀,盾构基座位置按洞口实测中心位置和设计轴线准确放样,基座安装时按照测量放样的基线,两根轨道中心线必须对准洞门中心且与盾构推进的轴线一致,确保盾构推进过程中移动轨迹符合施工要求。考虑到盾构进洞轴线为-2‰直线和加固区的盾构姿态控制,盾构基座高程按0‰安放;平面以实测洞门数据为准安放,吊入井下就位焊接固定。

洞门凿除

从下到上凿除地下连续墙外层混凝土,边凿除边割除外层钢筋,然后从上到下凿除两层钢筋间混凝土,预留20 cm不凿除,最后按分块要求(一般分9块)将分块处和吊环处混凝土凿至钢筋。洞门凿除要连续施工,尽量缩短作业时间,以减少土体暴露的风险。

焊接洞圈内弧形钢板圈

由于工作井洞圈直径与盾构外径存有一定的间隙,盾构外径6 340mm,洞门圈内径6 700mm,间隙单边18 cm,盾构进洞前,为了缩小盾壳与洞圈的间隙、便于塞填海绵条以防止盾构进洞时洞圈产生漏水、漏泥等问题,在洞圈内焊接一整环钢板。下部采用3道1 cm厚10 cm高的弧形板,上部采用2道0.5 cm厚30 cm高的花纹钢板,钢板之间填充150mm×150mm的海绵条。为确保盾构机靠上钢板时,钢板顺利外翻,在钢板一圈以10 cm间距开缝,缝深约10 cm。

洞圈下部是盾构进洞的薄弱点,是最容易出现险情的部位,因此在洞圈底部钢板内、外层各加焊1道挡泥板,加焊在洞圈底部6 m弧度范围内;加焊1 cm厚,高10 cm,内弧弦长2 m钢板3道,间距20 cm,用于盾构进洞时清理盾构底部的泥土便于盾构顺利骑上基座。见图2。

图2 洞圈内弧形钢板、注浆孔、导向轨

盾构机一次进洞

在盾构切口距洞门地连墙50 cm时,停止盾构推进,尽可能出空土仓内的泥土,使洞门正面的压力降到最低值,确保混凝土洞门的安全。

洞门钢筋网片拉出完毕后,盾构开始推进。由于刀盘已出洞圈,前方无土层存在,故此时推进无出土,每推进1.2 m应立即拼装管片,尽可能缩短进洞时间。当盾构机刀盘露出弧形钢板后,停止推进,立即在主体结构预埋的盾构环上与盾壳之间焊接一整圈弧形钢板,焊接完毕后用速凝水泥封堵弧形钢板、管片、钢圈之间的缝隙。见图3。

图3 一次进洞后弧形钢板焊接

洞圈封堵完毕后,利用管片吊装孔进行壁后填充注浆。隧道内注浆的同时考虑到浆液有可能顺着盾壳和管片间的间隙流出,所以在钢板上、下、左、右4个位置开设注浆孔,在洞圈外进行补压浆。见图4和图5。

图4 隧道内衬砌壁后二次注浆

图5 洞圈外预留注浆孔

盾构机二次进洞

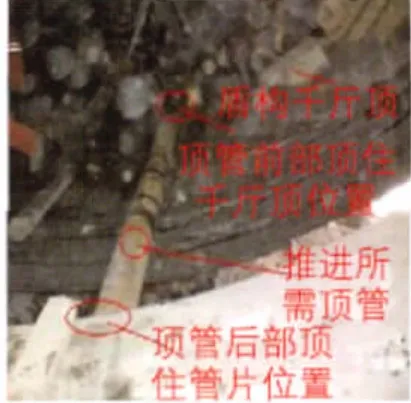

一次进洞完成,待浆液达到一定强度后,开始二次进洞。盾构正常推进阶段是千斤顶顶住管片前进,而此次推进已无管片。故使用顶管法在千斤顶与管片之间加顶管使盾构机向前推进,直到将盾构机全部推出,二次进洞结束。见图6。

图6 顶管法推动盾构机

结语

考虑到该区间的地质条件,天津市地铁9号线SZO标段盾构区间盾构进洞左、右线全部采用二次进洞的施工方法,由于在二次进洞过程中采用了注浆的办法,盾构进洞时完全作到了滴水不漏,确保了盾构的施工安全与周围边建筑物的安全,取得了非常好的效果。

[1]GB 50299-2003,地下铁道工程施工及验收规范[S].

[2]张凤祥,傅德明,杨国祥,等.盾构隧道施工手册》[M].北京:人民交通出版社,2005.