带涂层焊缝的电磁涡流检测

2010-07-23吕香慧胡新东

吕香慧,张 宇,楼 淼,胡新东

(西北核技术研究所,西安 710024)

传统的涡流检测只是采用单一的较高频率的线圈检测导体表面或近表面的缺陷[1],适用于检查容器及结构件等母材上的裂纹。因焊缝在高温熔合时产生的剧烈的铁磁性变化,出现杂乱无序的磁畴干扰,使焊缝上裂纹的涡流检测十分困难,高低不平的焊冠和母材与焊接填充材料的差异等也是导致其难以检测的主要因素[2]。针对这一问题,笔者应用WELD SCOPE焊缝裂纹探伤仪[3],对带有机涂层的16MnR钢焊缝进行了试验研究。

1 试验方案设计

1.1 表面涂层厚度对检测结果的影响

1.1.1 试验步骤

(1)设计加工人工裂纹试件。

(2)准备已知厚度的非金属涂层模拟垫片。

(3)在试件上未覆盖模拟涂层前先进行涡流检测,记录裂纹检出情况。

(4)在试件上覆盖不同厚度的模拟涂层,分别对试件进行检测,并记录可检出临界裂纹深度。

(5)将试件覆盖模拟涂层前后的裂纹检出情况进行对比。

(6)数据总结分析。

1.1.2 试件设计

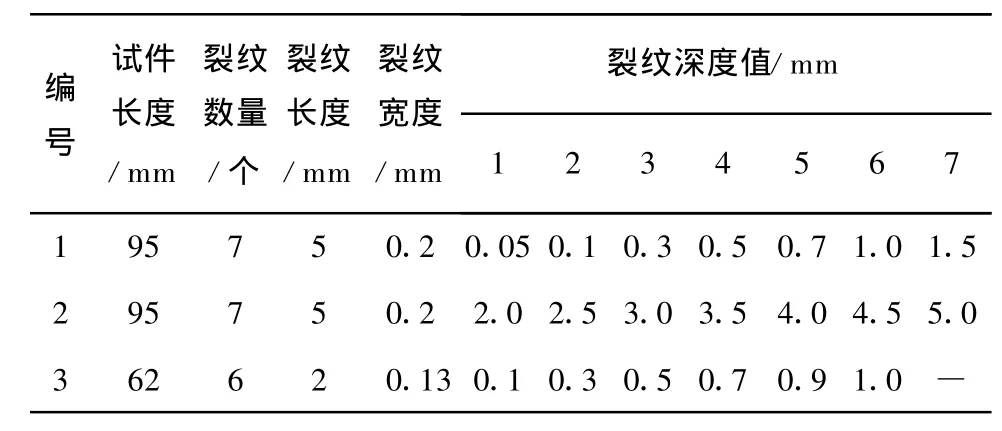

设计加工人工裂纹试件一组。试件材质为16MnR,宽度为80 mm,厚度为6 mm,采用电火花方式在试件表面切割人工裂纹。

裂纹与试件表面垂直,相邻裂纹间距为10 mm。考虑目前业界加工裂纹的能力,加工最浅裂纹为0.05 mm,最深裂纹为5 mm。为保证检测结果的可比性,1号和2号试件上的人工裂纹的长度和宽度一致,3号试件上6个深度的人工裂纹的长度和宽度一致。各试件加工裂纹参数详见表1。

1.1.3 模拟涂层选取

根据JB/T 10658—2006标准[4],涡流检测的灵敏度与探头和被测表面的接近程度有关,磁性或非磁性材料表面涂覆非导电物质,其作用相当于加大了探头与被测材料表面之间的距离,因此在试件表面较平整的情况下,可采用已知厚度的非导体弹性垫片来模拟涂层。试验采用对比试件的表面粗糙度Ra≤3.2μm,表面较平整,分别采用厚度为20,188,500和1000μm的非导体弹性垫片代替涂层。

表1 各试件加工裂纹参数表

1.2 不同焊缝类型表面裂纹检测试验

1.2.1 试验步骤

(1)设计三种不同结构的焊缝试件。

(2)对试件进行渗透检测,记录缺陷检出情况。

(3)在试件上无漆层时先进行涡流检测,记录缺陷检出情况。

(4)在试件上刷涂防锈漆,并用涂层测厚仪测量被检部位涂层的实际厚度,记录该实测值。

(5)每刷涂一层防锈漆后对试件进行检测,并记录缺陷检出结果。

(6)试验总结分析。

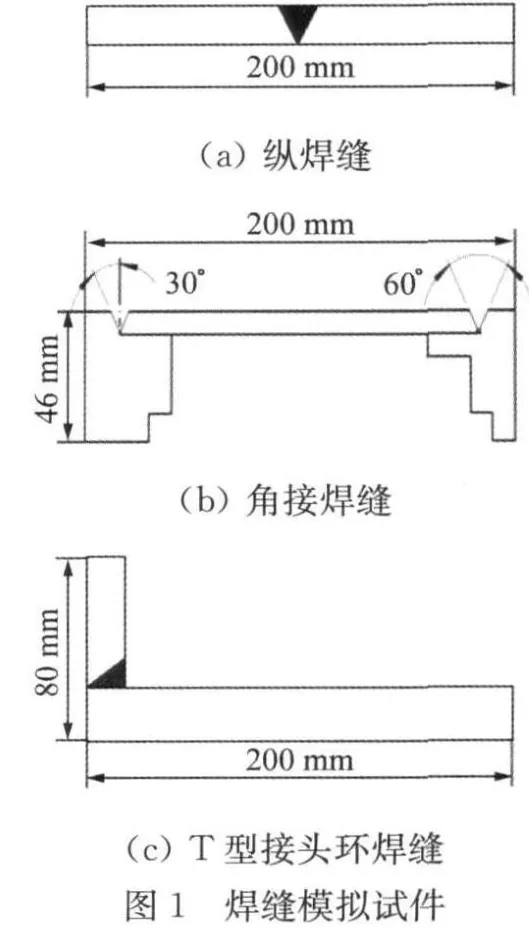

1.2.2 试件设计

设计加工纵焊缝、角接及 T型接头环焊缝,模拟焊接试件(图1)。试件材质为16MnR,厚度为14mm。纵焊缝试件与角接接头环焊缝试件接合处的母材开V型坡口,坡口角度为60°;T型接头环焊缝试件接合处的母材开单边V型坡口,坡口角度为30°,焊接方式为手工电弧焊,焊缝成型过程中除加工裂纹外,还有气孔、咬边等其他表面常见缺陷,焊缝表面保留余高,经打磨与母材圆滑过渡。

1.2.3 缺陷的渗透检测结果

为便于检测结果的比较,分别对3个焊缝试件进行了渗透检测,检测结果见图2。

1.2.4 焊缝表面涂层

由于焊缝表面保留余高,且有咬边等缺陷,非导体弹性垫片与焊缝金属表面难以良好接触,因此,试验时在模拟试件焊缝表面直接刷涂非金属防锈漆。参照人工裂纹试验,在试件焊缝表面共刷涂两层防锈漆,平均厚度约500μm。对每个试件选取5个点进行涂层厚度测量,实测值见表2。

表2 模拟试件表面涂层厚度检测表μm

图2 不同焊缝模拟试件的渗透检测结果

表3 人工裂纹试件的涡流检测结果表

2 试验结果与分析

2.1 不同涂层厚度及裂纹深度试件检测结果

人工裂纹试件检测结果见表3。由表可知,随着涂层厚度的增加,电磁涡流法检出裂纹的能力有所降低,但对于一定尺寸的裂纹,一定厚度的涂层并不影响该方法的检测能力。对尺寸为5mm(长)×0.2mm(宽)的表面裂纹,当试件表面涂层厚度≤188μm时,该方法可以检出的最浅裂纹为0.05mm;当涂层厚度≤1000μm 时,该方法可以检出的最浅裂纹为0.1mm。对较小的2mm(长)×0.13mm(宽)的表面裂纹,当涂层厚度≤500μm时,该方法可以检出最小深度为0.1mm的裂纹。

2.2 不同类型焊缝试件检测结果

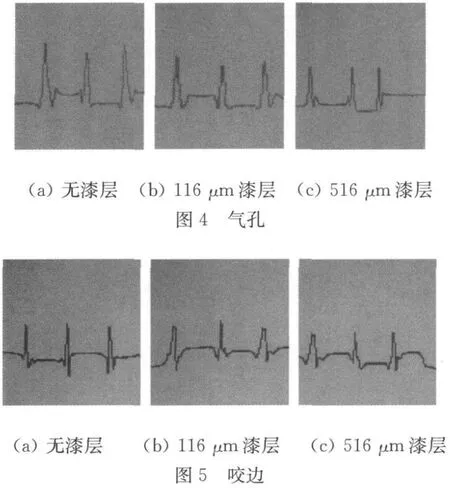

通过对三种模拟焊接试件进行电磁涡流检测,经与渗透检测结果对比,认为一定厚度的漆层对检测结果影响不大,但随着涂层厚度的增加,缺陷的波幅稍有降低。由于焊接形成的裂纹的深宽比远大于人工裂纹的深宽比,当焊缝表面平均涂层≤500μm时,焊缝表面的所有裂纹以及咬边等缺陷仍可检出。图3~5分别为角接环焊缝试件上不同缺陷在无漆层、116μm漆层和516μm漆层的时基图。

3 结论

图3 裂纹

试验表明,电磁涡流法能穿透焊缝表面非金属防腐涂层,对焊缝表面裂纹、气孔和咬边等缺陷进行检测,可用于在役压力容器及重要设备焊缝部位的快速扫查。但需要注意的是,在试验过程中发现,该方法检测结果的可靠性依赖于探头与被测表面之间的距离、探头与裂纹之间的夹角等,因此,该方法对操作人员的要求较高。对焊缝外形较规整的被检区域,可以考虑设计探头夹具,夹具的外形与实际被检对象的形面基本一致,以保证探头的平稳扫查,减小人为因素的影响,确保检测结果的可靠性。

[1]徐可北,周俊华,等.涡流检测[M].北京:机械工业出版社,2004.

[2]林俊明,张开良,林发炳,等.焊缝表面裂纹涡流检测技术[J].中国锅炉压力容器安全,2005,20(6):33-36.

[3]刘凯,沈功田.带防腐层焊缝疲劳裂纹的快速探伤[J].中国锅炉压力容器安全,2004,20(6):29-32.

[4]JB/T10658—2006 基于复平面分析的焊缝涡流检测[S].