连轧机减速箱振动故障诊断

2010-07-16王光平

王光平

热轧连轧机在产品的轧制和新产品的开发方面,比如印刷行业使用的铝制印刷版,以及高速列车上使用的高强度的5083铝合金等,都起着举足轻重的作用。因此,对于连轧机的状态监测尤为重要,如何保证设备的正常运转和铝产品的正常轧制,是维修人员面对的一个重要课题。

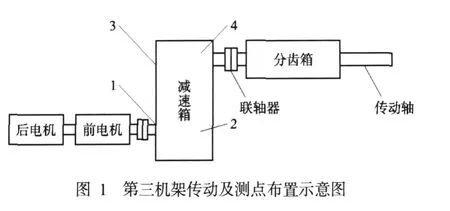

连轧机第三机架传动及测点布置如图1所示,由两台直流电机串联,每台电机功率1491.4kW,转速250r/min/500r/min;减速箱一级减速,高速齿轮齿数为31个,低速齿轮齿数为117个,分齿箱两齿轮齿数为28个;输入和输出联轴器均为鼓形齿齿轮联轴器。测点1位于高速输入轴,测点4位于减速箱输出轴。

2009年4月份,在现场巡检中发现第三机架减速箱振动过大,减速箱输入轴轴承处振动值较大,并伴随着很大的轰鸣声,脚下有非常明显的振感,于是,在随后的几天内,对该减速箱进行了重点监测。表1列出了维修前后轧制3104合金时测点1和测点2的振动值。

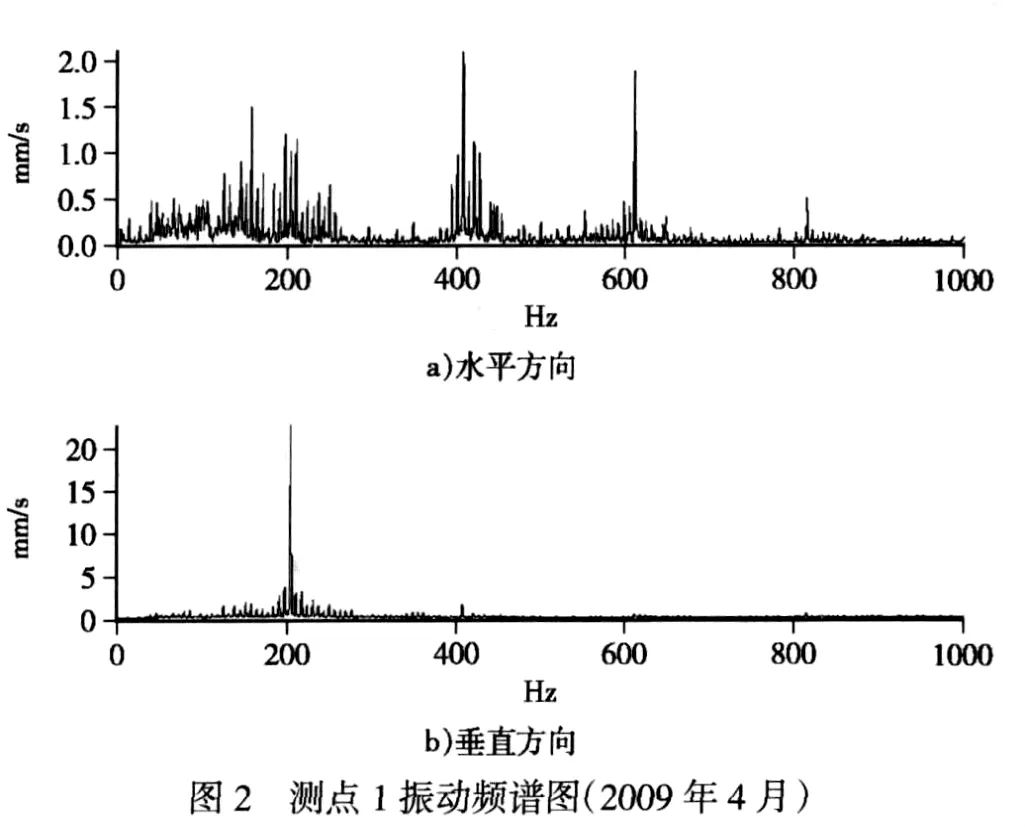

图2为2009年4月一次监测的测点1频谱图,从图2a水平方向可以看出,齿轮1倍啮合频率为203.86Hz,其2倍和3倍谐频幅值较大,而且在齿轮啮合频率及其谐频两边都出现了输入轴的转频,即6.58Hz的转频,边带的幅值与啮合频率比较,相对较高。在1倍齿轮啮合频率的两边,边带族甚至比齿轮啮合频率还要高。从这些现象判断齿轮齿面磨损严重,齿轮渐开线齿廓已经受到严重的破坏,齿面可能点蚀严重。

从图2b垂直方向的频谱来看,其振动能量主要集中在1倍的齿轮啮合频率处,其幅值非常大,相对于测点1水平方向来说,其振动幅值在其3倍以上。为了解释这一现象,对上下箱体进行振动测试,发现振动值以箱体的结合面为分界线,振动烈度相差较大,因此,造成垂直方向振动值大的原因,很可能是由于箱体的紧固螺栓预紧力不够。而且在齿轮啮合频率的两边有很明显的边带族,说明齿轮有偏心或磨损的现象,以及齿轮有磨损的迹象。

由于生产任务比较紧,针对实际情况,维修人员对所有的紧固螺栓进行了预紧,并标记划线。预紧时,发现螺栓的确有松动的迹象,根据要求把所有螺栓预紧后,振动有所下降。

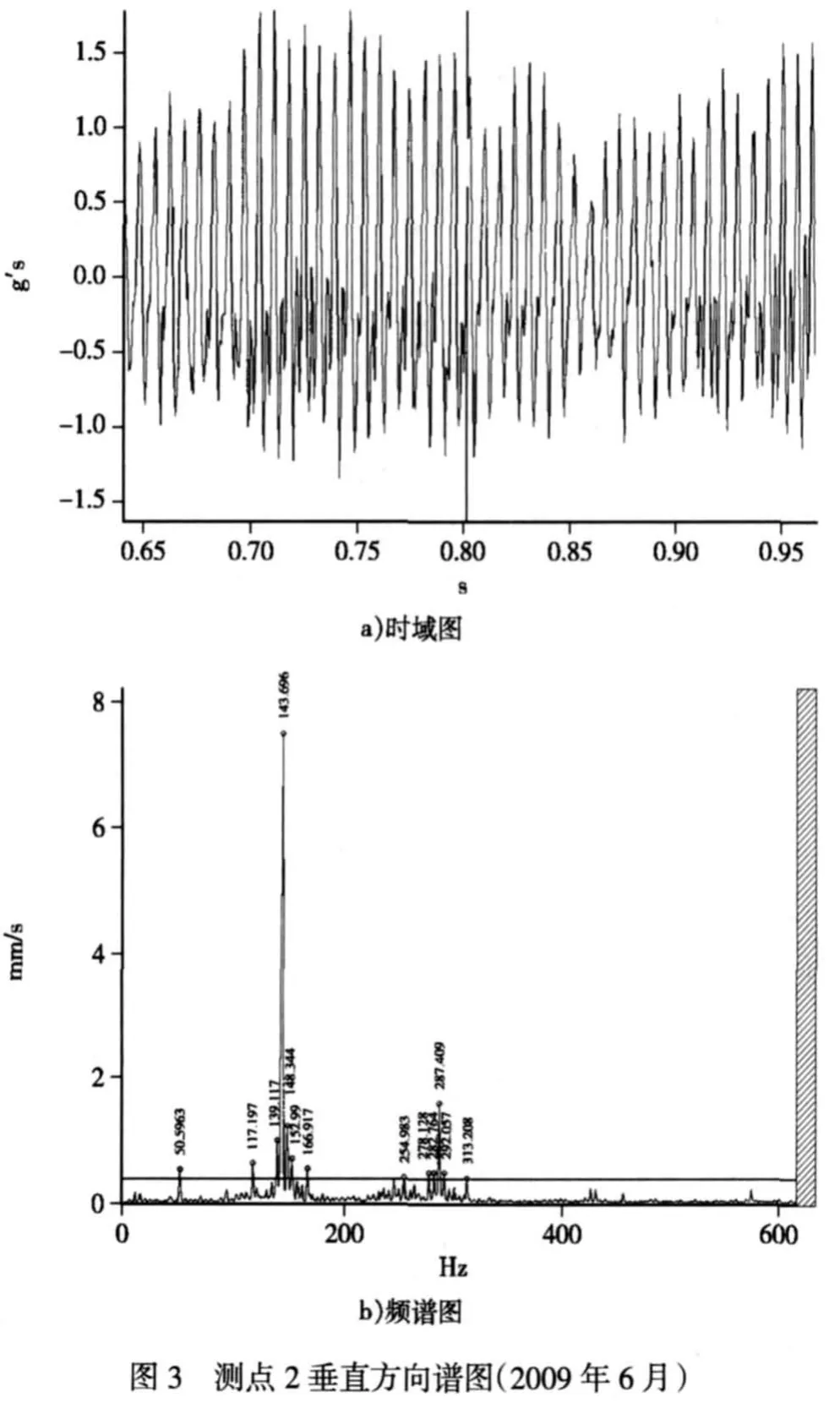

图3为2009年6月监测的测点2垂直方向时域和频谱信号,其振动总值达到19.8mm/s,从图3a可以明显的看出,两个尖峰之间的时间差为0.00695s,即143.69Hz,当时高速轴的转速为278r/min,根据转速和齿轮齿数,可以计算出这个频率为齿轮的啮合频率。在零线的两边,可以看出零线以上的振动尖峰幅值比零线以下的幅值大,这说明了由于螺栓的松动,导致了箱体上下刚性差异,所以出现了这种形状的时域波形。

图3a中有明显的调制现象,从图中可以看出,调制信号的时间间隔为0.215s,即4.6Hz,这个频率为齿轮箱输入轴的转频。即,齿轮啮合频率为载频,输入轴转频调制了齿轮啮合频率信号,在频谱上表现出来的就是齿轮啮合频率两边的边带,从图3b频谱图中也可以证明,在齿轮啮合频率及其2倍频两边都有4.6Hz左右的转频边带,这也说明了齿轮偏心或者是磨损,很可能出现点蚀,从而进一步验证了4月份的判断。

在图3a中还有一个信号,即夹在0.00695s中间的半倍频信号,这个冲击信号的出现,说明了齿轮有空回的现象,根据时域频域的转换理论,在频谱上会出现齿轮啮合频率的2倍频,而且附带边带,这从图3b频谱可以看出,在287.4Hz的2倍齿轮啮合频率处,有较高幅值谱线,并且在谱线两边,存在着转频的边带族,这也说明了齿轮磨损严重、配合不好。

根据现场监测的报告,公司决定对连轧机第三机架减速箱进行解体。检查结果表明,高速轴齿轮的齿面磨损严重,而且有很明显的点蚀坑,齿轮的渐开线齿廓遭到严重的破坏,从而在齿轮啮合的时候,产生了空回,造成了大的振动和噪声。现场来看,低速轴的齿面磨损也较严重,并出现了轻微的点蚀。此外,预紧力不够,也使齿轮啮合发生了变化,进而使齿轮工作状态恶化加剧。

在这种情况下,如果继续在大的轧制力下高速轧制,齿轮很快就会损坏。因此,经研究决定换用高速轴齿轮的备件,并按照要求预紧紧固螺栓,虽然备件高速轴齿轮的状态也不是特别好,但是经换用以后,振动值(表1)和噪声比以前显著减小。

表1 减速箱解体维修前后的振动总值 mm/s

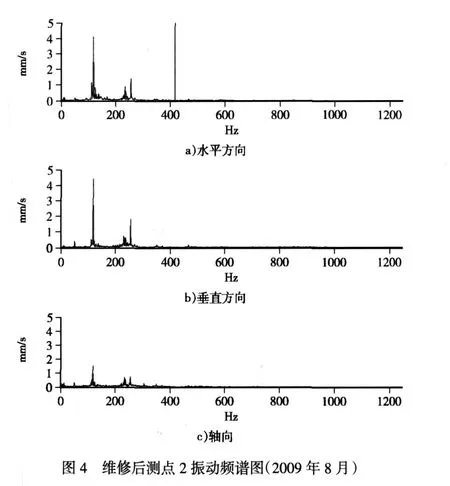

图4是在解体维修后轧制合金3104时监测的测点2振动频谱,从图中可以看出,振动值明显减小,在1倍齿轮啮合频率处虽然有边带,但只存在1倍的转频边带,而且其值很小;在2倍齿轮啮合频率处,振动幅值显著减小。因此,换用高速轴齿轮取得了一定的效果。

从这个案例可以看出,振动监测对于工厂预防维修的重要性,只有提前并及时的发现问题,才能使维修有针对性,对设备管理做到游刃有余。