民用飞机发动机增压级设计与试验研究

2010-07-14余华蔚程荣辉

余华蔚,程荣辉,夏 联

(中国燃气涡轮研究院,四川 成都 610500)

1 引言

增压级是民用发动机的主要部件之一,军用发动机没有增压级部件。增压级的设计与风扇/压气机有类似之处,但也有其特殊性,如气流通道形式异形,且切线速度低、级负荷重、加功困难等,研制中涉及了气体动力学、计算流体力学、传热学、结构力学、强度、材料与工艺应用、试验与测试等技术领域。

增压级作为大涵道比涡扇发动机的重要部件,世界各主要发动机公司均具有较高的设计水平和丰富的经验。以P&W公司为例,近年来采用先进的CFD技术,使增压级气动性能得到了很大的提高,其新近设计的增压级已不再进行部件试验,而在加工后直接装上发动机进行整机试车。在我国,还没有自行研制的民用涡扇发动机增压级。因此自行研制民用涡扇发动机的重要部件——增压级,掌握增压级关键设计技术和研制技术,积累必须的试验数据,是研制民用涡扇发动机亟需解决的难题。

本文介绍的某三级增压级是国内首次研制成功全工况性能优异的满足民机增压级性能要求的三级增压压气机部件,其试验性能全面达到和超过各项指标要求,填补了我国在民机增压级设计技术方面的空白,为“十一五”国内已着手开展的大型客机增压压气机设计提供了技术支持,为民机发动机的研制奠定了坚实、可靠的基础。

2 增压级气动设计的难点分析

增压级是民用发动机所特有的部件,其设计与风扇/压气机的相似,但不完全相同,因为增压级所处流路位置的特殊性,使得其在气动设计上有自己的独特性。一般来说,增压级设计的难点主要表现在以下方面:

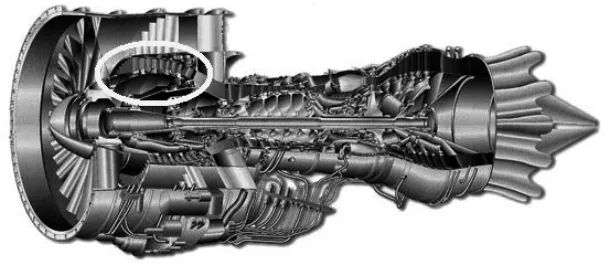

(1)增压级与风扇同轴,转速相同,但半径比风扇小得多(如图1所示[1]),切线速度也大幅度下降,因而其加功能力十分有限。

图1 PW6000发动机中的增压级Fig.1 PW6000 LPC

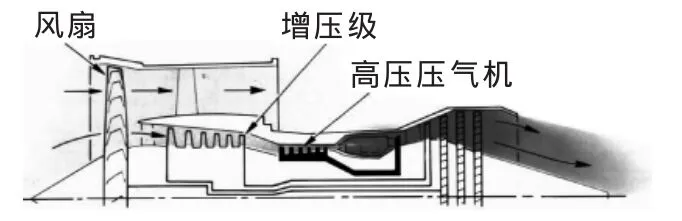

(2)增压级处于风扇出口和高压压气机进口的转接处,流路形式异常(后面级流路径向倾斜度大,造成后面级的流场容易产生分离,如图2所示),并且切线速度低、级负荷较重,叶片加功能力弱,因此如何保证在此异形流路下,设计出的叶型既有良好的气动性能,又能满足强度振动要求,是增压级研制的关键技术。

图2 PW6000风扇、外涵和增压级流路示意图Fig.2 PW6000 fan,duct and LPC flowpath

(3)增压级处于风扇与高压压气机之间(如图3所示),会直接影响高压压气机的气动性能、稳定性,以及高低压部件间的匹配,因此能否够研制出一台全工况性能优越、抗畸变能力强、噪声低的增压级部件,是影响民用发动机研制的瓶颈技术之一。

图3 民机发动机中的增压级位置Fig.3 The typical of LPC in civil engine

(4)中介机匣支板与上游增压级出口静叶之间的干扰效应对风扇的气动稳定性、振动、噪声以及性能有较大影响,是风扇增压级设计中的关键技术。怎样有效地预测并消除中介机匣支板对出口静叶前压力分布的影响,特别是对支板造成的流场扰动的主要因素也是增压级设计中的难题。

以上这些设计难点,在设计过程中分别采用全三维设计技术、倾斜流道叶片造型设计技术、出口静叶与支板匹配技术等使之得以解决。试验结果表明,所研制的增压级在设计增压比下,效率和喘振裕度均超过了设计指标,抗畸变能力也较强。

3 增压级试验件的设计

本文介绍的某三级增压级是根据民用飞机发动机对增压级的要求,针对民机的技术特点,发展和应用了多项关键技术,通过设计和试验研究,在国内首次研制成功全工况性能优异的满足民机增压级性能要求的三级增压压气机部件。

3.1 设计技术指标

该增压级的主要技术指标按国外民用飞机发动机对增压级的要求确定,主要运行状态的技术指标要求见表1(选取常规巡航状态为设计点)。

表1 某增压级各主要运行状态技术指标要求Table 1 Performance requirements within operating range

3.2 S2流面反问题设计

采用流线曲率法对该三级增压级进行S2流面反问题设计。和高压压气机的设计一样,对子午投影(增压级详细的流道及叶片排前后缘在子午面的投影形状)进行优化,同时根据经验选取流道堵塞系数、转子叶片排压比和效率、静子叶片排总压恢复系数和出口环量等参数的径向分布,以利于增加变工况的运行效率,改善中低转速的特性。根据这些参数,通过求解连续方程、径向平衡方程及能量方程,得到叶片排进出口马赫数、气流角、压力、温度、速度等气流参数的径向分布,同时还得到各叶片排扩散因子、AVDR等负荷参数的径向分布[2]。

3.3 叶型设计

叶片造型是保证增压级设计成功的关键。由于增压级流路形式异常,给叶片设计带来了相当大的难度。如图4所示,第3级转子和静子的流路与常规风扇、压气机的有很大的不同,设计参数的选取和各基元叶型的积迭完全没有经验参数可以参考。

图4 增压级子午面投影Fig.4 Meridional flow path of LPC

因此在该增压级的设计中,针对增压级流道的特点,采用可控扩散叶型设计技术,同时针对增压级特有的径向倾斜叶片造型方法,形成了一套设计参数选择的经验和方法。试验结果表明,最终所设计的增压级叶型完全满足设计要求。从而为今后其它类似叶片设计提供了参数选择的经验和依据。

对某三级增压级各排叶片的各典型截面进行S1流面分析,结果表明:在设计状态下,转、静子叶片多为负攻角情况,叶型损失均不大,叶片表面马赫数分布合理,基本无流动分离;在非设计状态下,叶片的可用攻角范围和低损失攻角范围都比较宽。图5所示为第1级转子、第3级静子的攻角特性图。

3.4 增压级特性预估

完成S2流面和叶片造型设计后,利用流道参数和叶片中截面叶型参数,对该三级增压级进行设计点和非设计转速下的一维特性预估计算,同时也根据S2流面和叶片造型设计得到的完整增压级几何尺寸及特征参数,对其进行设计点和非设计转速下的二维特性预估计算。

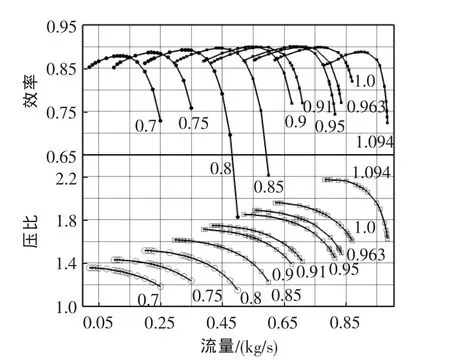

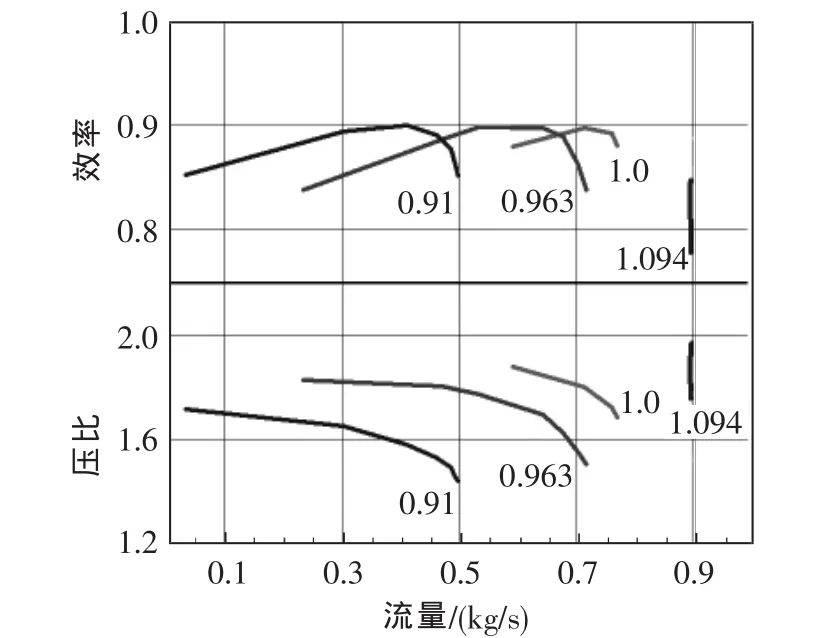

一维计算特性图见图6,二维正问题计算特性见图7,二维计算得到的各运行状态下的级压比特性见

图5 第1级转子、第3级静子的攻角特性Fig.5 Prediction of attainable incidence range of 1st rotor and 3rd stator

图6 一维计算特性Fig.6 Performance map of one-dimensional prediction

图7 二维计算特性图Fig.7 Performance map of two-dimensional prediction

图8 各状态二维(正问题)计算级压比特性Fig.8 Stage performance map of two-dimensional prediction

状态 最小巡航状态常规巡航状态最大爬升状态热天海平面起飞一维特性计算结果最高压比 1.697 0 1.876 9 2.036 1 1.821 9最高效率 0.921 5 0.910 4 0.888 8 0.915 2喘振裕度 32.0% 25.8% 25.0% 25.8%二维特性计算结果最高压比 1.745 6 1.957 0 2.170 1 1.885 6最高效率 0.898 8 0.898 3 0.887 4 0.899 6喘振裕度 32.4% 34.2% 38.9% 40.5%

3.5 叶片三维优化设计

在该增压级的设计过程中,在国内首次将全三维设计技术分析应用到增压级的性能参数和叶片排内部的流场分析之中。采用DENTON程序对该三级增压级的设计点进行了全三维粘性流场分析,数值模拟模型见图9。

图9 增压级的全三维数值模拟图Fig.9 LPC model with three dimensional simulations

三维计算结果表明,在设计点附近三维计算流量比设计值大6%,设计转速下最高压比1.878,最高效率0.897 5,该增压级的气动流场较好,压比裕度大,在设计转速、非设计转速下效率分布规律好(转速特性见图10)。根、中、尖截面全三维计算马赫数等值线图见图11。

3.6 出口静叶与支板匹配技术研究

中介机匣支板与上游增压级出口静叶之间的干扰效应对风扇的气动稳定性、振动、噪声以及性能有较大的影响,因此预测并消除中介机匣支板对出口静叶前压力分布的影响,特别是对支板造成流场扰动的主要因素的深入探讨,是改进目前风扇增压级设计方法和提高可靠性的一个重要途径。

图10 三维计算特性图Fig.10 Performance map of three-dimensional prediction

图11 根、中、尖截面全三维计算马赫数等值线图Fig.11 Contours of Mach number at root/mid/tip

支板的存在造成流场周向非均匀性,对出口静叶前压力分布有很大的影响。采用高精度数值模拟和分析技术对支板/出口静叶相互影响特性进行深入研究,探索不同周向布局、轴向距离及出口静叶几何参数条件下出口静叶前压力分布的变化特征与规律,深刻揭示两者间影响效应的本质,进而寻求控制中介机匣支板对出口静叶前压力的影响。

图12给出了距离支板前缘26%LZ(LZ为支板根部轴向弦长)处和距离静子前缘21%LS(LS为静子根部轴向弦长)处的支板进口附近马赫数分布云图。图13给出了静子在初始位置以及移动0.6T(T为栅距)后计算域进口处根部、中部和尖部压力分布对比曲线,从图中看出,无论是在根部、中部还是尖部,压力变化区域都集中在对应支板的槽道流动区域。

图12 中介机匣支板进口附近马赫数分布云图Fig.12 Contours of Mach number at inlet of intermediate casing strut

图13 静子在初始位置以及移动0.6T后进口处压力沿周向的分布Fig.13 Circumferential distribution of total pressure afer moving 0.6T vs.at origin distribution

对出口静叶与支板匹配技术研究,认为:

(1)支板与上游叶片的周向相对位置的变化可以有效地改变上游区域的压力畸变分布,因此在设计时存在周向布局选择的问题。

(2)在一定的轴向间距和亚声速流动条件下,下游支板的周向布局对上游叶片表面马赫数影响不大,但当上游叶片槽道存在局部流动超声区时,需要慎重考虑支板的周向布局。

4 增压级试验件的试验验证

该三级增压级在中国燃气涡轮研究院某单多级压气机试验器上进行了总性能试验、级间参数测量试验、畸变试验和声学试验。

该单多级压气机试验器为敞开节流式轴流压气机试验器,主体主要由流量测量段、扩散段、进气节气门、稳压箱、排气部分、测扭器、齿轮增速器、电机等组成。试验时试验件由一台功率为3 200 kW的同步电动机驱动,变频无级调速。由电机通过齿轮增速器、测扭器、排气道轴系后带动试验件。试验件如图14所示。

图14 增压级试验件Fig.14 LPC test configuration

4.1 总性能试验

试验中,得到了相对换算转速0.4~1.094的总性能,但受试验设备的限制没能录取最高效率点右支靠近堵点的状态点。图15为三级增压级的总性能试验特性,可见:①试验录取的状态点,在各等转速线比较平滑,流量-压比线比较平坦;②试验得到的流量达到了设计指标要求,效率(0.880)超过了设计要求(0.845),喘振裕度(23.9%)满足设计指标(18.0%)。

图15 总性能试验特性Fig.15 Experimental performance map

表3列出了根据发动机共同工作线计算出的各转速下的总性能参数,由此可以表明该增压级在各运行状态均有非常高的稳定工作裕度。

图16为试验的最高效率随转速的变化曲线,可见该增压级的最高效率点出现在相对换算转速0.7与0.8之间,在所测转速中,最高效率点比较平稳,均保持在0.85至0.89之间。

表3 各主要运行状态下的总性能参数(试验结果)Table 3 Experimental results within operating range

图16 试验最高效率随转速的变化曲线Fig.16 Maximum efficiency relatives to speed during experiment

由于增压级进、出口中介机匣内均有支板,为准确评估支板总压损失,还测取了进、出口支板尾迹区总压。图17和图18分别为不同转速下最大压比点的进、出口支板尾迹区总压测量结果。

4.2 级间参数测量试验

利用在静叶前缘安装的叶型受感部测量各级转子出口总压、总温,并借助于各截面测得的外壁静压对各级的增压能力进行分析,可以最大限度地减小对流场的干扰,为研究增压级级间匹配关系提供有力的支持。

图19为设计转速时不同压比下静压升的轴向分布。从图中可以看出,各叶片排间壁面静压沿轴向的分布趋势大致相同,各级的加功量均较平稳,气流在经过进口支板后静压降低,而各级转子增压效果比较显著,各级静叶扩压能力也较强。可见,增压级的各级工作状态较好,级间匹配性能良好。

图17 进口支板后总压沿周向的分布Fig.17 Circumferential distribution of total pressure at the outlet of the inlet strut

图18 出口支板后总压沿周向的分布Fig.18 Circumferential distribution of total pressure atthe exit of the outlet strut

图19 设计转速时不同压比下静压升的轴向分布Fig.19 Stagewise distribution of static pressure at design point

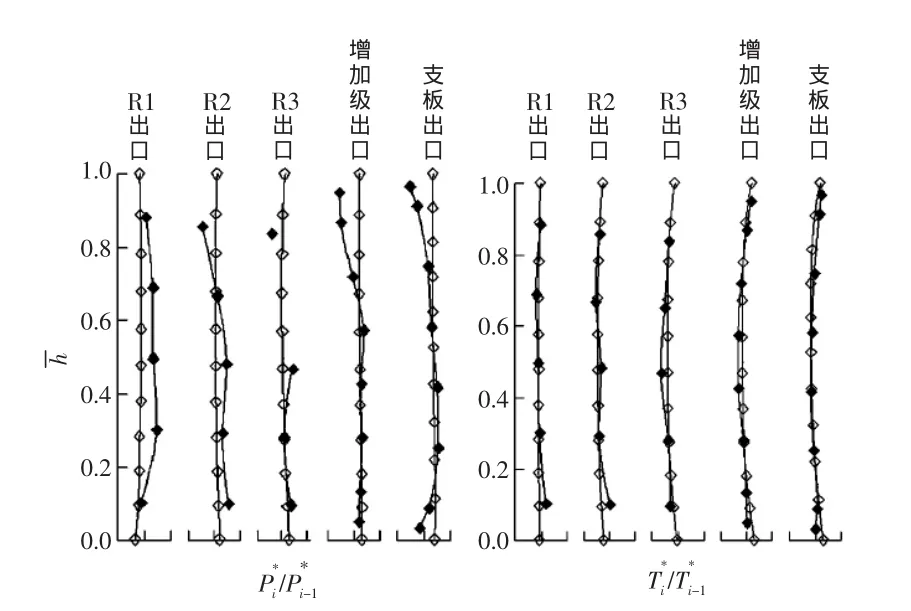

图20 转子出口级总压比、级总温升径向分布Fig.20 Spanwise total pressure&temperature ratio distribution at the rotor outlet

图20 给出了各级转子出口、试验件出口、支板出口的级总压比和级总温升径向分布(空心符为计算值、实心符为试验值)。从图中可以看出,一、二级总压比与计算值相比略为偏大,说明一、二级的增压能力优于设计值,试验件出口和支板后叶尖的增压比与计算值相比略为偏小,这可能是由于流道处于弯曲段导致气流偏角过大,使得测量得到的总压比真实值偏低的缘故;各测量截面的总温升比与计算值重合性较好,叶根和叶尖略高于叶中;支板后总压、总温沿径向的分布比较均匀,有效地模拟了高压压气机进口流场。

4.3 进气压力畸变试验

该三级增压级在国内首次进行了针对增压级的插板压力畸变试验,试验结果表明该增压级对进口流场的敏感度低,具有较强的抗畸变能力。

通过在增压级进口安装不同遮挡比的固定插板,可产生不同强度的稳态和动态组合畸变。进口流场的畸变程度用综合畸变指数(W)来表征,其畸变指数的关系式为:

图21 综合畸变指数随马赫数的变化Fig.21 Integrated distortion index vs.Mach number

图21 给出了综合畸变指数随进口马赫数的变化关系。从图中可以看出,进口马赫数越大,综合畸变指数也越大,综合畸变指数与进口马赫数符合线性系统特性,且插板深度越大,其综合畸变指数变化增加的幅度也越大。对比图21中的(a)、(b)两图可以看出,两种流道高度处的变化规律基本相同。

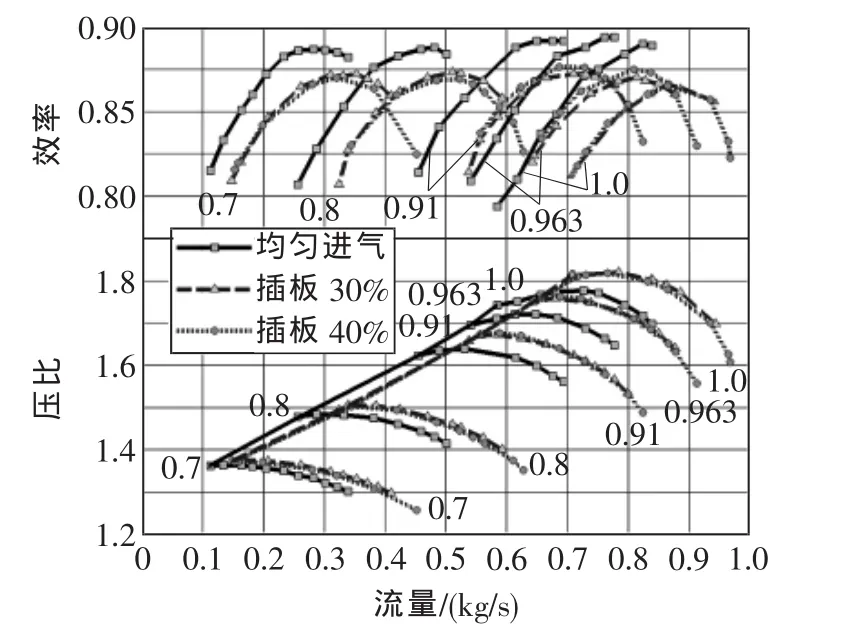

进口流场畸变改变了原设计的流动条件,使得增压级叶栅进气攻角偏离设计值,引起气流分离,因而会使喘振提前。进气压力畸变条件下的增压级喘振边界变化情况如图22所示,从图中可以看出,与均匀进气时相比,畸变时的喘振边界向右下方偏移,喘振裕度相应减小,且两种插板深度下的喘振边界基本重合,表明增压级对进口流场畸变的敏感度较低,该增压级具有较强的抗压力畸变能力。试验数据表明,设计转速时喘振裕度的损失约为7%。

图22 进气压力均匀/畸变试验特性的比较Fig.22 Comparison of experimental results between clean inlet and distortion inlet

4.4 声学测量试验

由于该增压级加上大涵道比的风扇可以设计民用发动机,因此对增压级开展了声学测量试验,这样不仅可以比较详细地了解增压级的具体声学特性,也可为研究增压级的降噪技术进行技术积累。

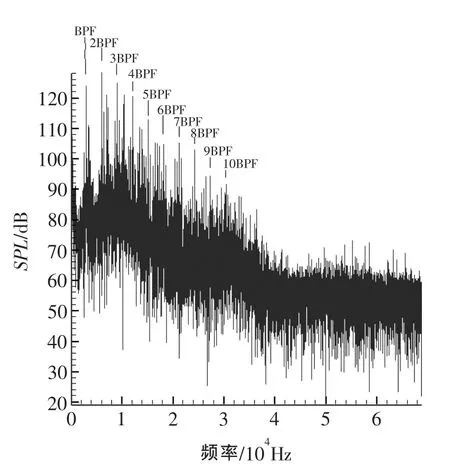

声学测量试验表明,增压级产生的噪声主要来源于第一级转子叶片与进口导向叶片、一级静叶和进口支板的相互作用,而其它各级转子的噪声在向外传播的过程中由于受到第一级转子及静子的反射,因而对外界的影响较小。图23和图24中给出了不同转速下的频谱图。

图23 某低转速的频谱图Fig.23 Noises frequent bands under low rotational speed

图24 某高转速的频谱图Fig.24 Noises frequent bands under high rotational speed

5 结束语

试验结果表明:该三级增压级试验件性能在全工况下达到和超出设计要求,并具有良好的低速性能,超转时可获得足够的加功能力和较宽的稳定工作范围,并且对进口流场畸变的敏感度较低,具有较强的抗压力畸变能力。同时,在该增压级的试验中,首次进行的声学测量试验研究,为理论和数值计算研究提供了校核参考数据,也为以后进一步研究噪声问题进行了技术积累。

作为国内首次自行研制成功的民用发动机的重要部件——增压级,在设计过程中开创性地采用了多项关键技术:增压级全三维流场分析技术;增压级特有的径向倾斜叶片造型方法;出口静叶与支板匹配技术。

该增压级的研制成功,标志着我国已基本掌握增压级的气动设计、噪声分析等技术,将在下一步民机发动机的研制中发挥巨大的作用,具有很大的社会效益和经济效益。

[1]Brilliant L,Balamucki S,Burger G,et al.Application of Multistage CFD Analysis to Low Pressure Compressor Design[R].ASME GT2004-54263,2004.

[2]航空发动机设计手册总编委会.航空发动机设计手册:第8册——压气机[K].北京:航空工业出版社,2000.